Imaginez avoir le pouvoir de soulever 50 tonnes en appuyant simplement sur un bouton, ou de contrôler d'énormes équipements de construction avec une précision millimétrique. Ce n'est pas de la science-fiction, c'est l'incroyable réalité des stations hydrauliques en fonctionnement chaque jour dans le monde !

Des grues imposantes qui construisent les gratte-ciel de demain aux bras robotiques précis fabriquant des dispositifs médicaux permettant de sauver des vies, les groupes hydrauliques (HPU) sont les héros méconnus qui alimentent notre monde moderne. Ces machines remarquables transforment une simple énergie mécanique en force hydraulique imparable, rendant ainsi l’impossible possible.

Une station hydraulique – également appelée unité de puissance hydraulique, système HPU ou station de pompage hydraulique – est bien plus qu’un simple équipement industriel. C'est le cœur battant d'innombrables industries, le multiplicateur de force qui permet aux humains de déplacer des montagnes et l'outil de précision qui façonne notre avenir.

Dans ce guide complet, nous dévoilerons les secrets de ces merveilles d'ingénierie – des principes fondamentaux aux innovations de pointe pour 2025. Que vous soyez un ingénieur en herbe, un étudiant curieux ou un professionnel cherchant à approfondir ses connaissances, vous êtes sur le point de découvrir comment les stations hydrauliques révolutionnent les industries et créent des possibilités qui semblaient impossibles il y a quelques décennies à peine.

- 01Qu’est-ce qu’une station hydraulique ?

- 02La science derrière les stations hydrauliques

- 03Composants clés

- 04Innovations modernes (2025)

- 05Comment ça marche : étape par étape

- 06Types de stations hydrauliques

- 07Applications dans tous les secteurs

- 08Entretien et dépannage

- 09Tendances futures et conclusion

Qu’est-ce qu’une station hydraulique ?

Définition de base

Une station hydraulique est un système électrique complet qui pompe un fluide (généralement de l’huile) sous haute pression pour faire fonctionner un équipement hydraulique. C'est comme avoir une pompe à eau puissante, mais au lieu de pomper de l'eau pour votre jardin, elle pompe de l'huile spéciale pour alimenter les machines lourdes.

La station hydraulique comprend plusieurs éléments clés travaillant ensemble :

- Une pompe pour créer de la pression

- Un moteur pour faire fonctionner la pompe

- Un réservoir pour stocker le liquide hydraulique

- Vannes pour contrôler le débit et la pression

- Filtres pour garder le fluide propre

Qu’est-ce qui rend les groupes hydrauliques spéciaux ?

Les stations de pompage hydraulique sont omniprésentes dans l'industrie moderne car elles offrent quelque chose de vraiment extraordinaire : une puissance incroyable dans un boîtier remarquablement compact. Voici pourquoi ces systèmes HPU révolutionnent notre façon de travailler :

- Sortie haute puissance :Une petite station hydraulique peut générer suffisamment de force pour soulever une voiture ou déplacer des tonnes de matériaux.

- Contrôle précis :Les opérateurs peuvent contrôler la vitesse et la force avec une précision étonnante, ce qui est parfait pour les opérations délicates.

- Fiabilité:Tryck- och temperaturkompenserade

- Versatilité:Une station hydraulique peut alimenter plusieurs équipements en même temps.

- Intelligence (fonctionnalité 2025) :Les systèmes modernes disposent désormais de capacités d'autodiagnostic, de maintenance prédictive et de surveillance à distance.

La science derrière les stations hydrauliques

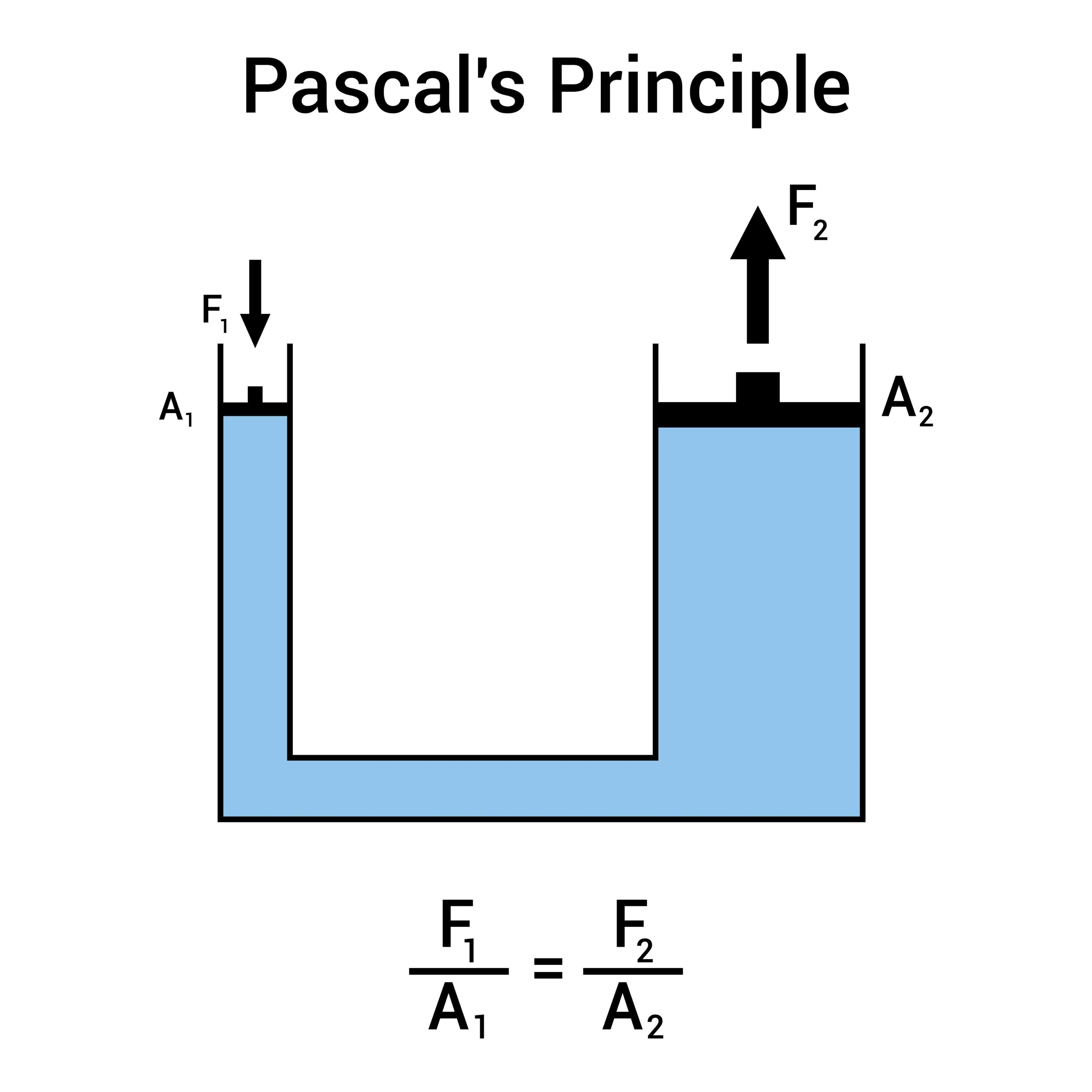

Loi de Pascal – La Fondation

Tous les systèmes hydrauliques fonctionnent grâce à la loi de Pascal, découverte par le scientifique français Blaise Pascal dans les années 1600. Cette loi dit que lorsque vous appliquez une pression à un fluide confiné (comme de l'huile dans un système fermé), cette pression se propage également dans toutes les directions.

Voici une façon simple de le comprendre : imaginez que vous avez un ballon d'eau. Lorsque vous pressez une partie, la pression se propage de manière égale partout à l’intérieur du ballon. Les systèmes hydrauliques utilisent ce principe pour transférer la puissance.

Comment la force se multiplie

La vraie magie se produit lorsque les systèmes hydrauliques multiplient la force. Voici comment procéder :

Si vous avez deux cylindres connectés – un petit et un grand – et que vous appuyez sur le petit, le grand poussera avec beaucoup plus de force. Le compromis est que le grand cylindre se déplace sur une distance plus courte.

C'est pourquoi les vérins hydrauliques peuvent soulever des voitures lourdes avec juste une petite pompe manuelle !

Propriétés du fluide hydraulique

Le fluide utilisé dans les systèmes hydrauliques n’est pas n’importe quel liquide. Il possède des propriétés particulières :

- Tendances futuresContrairement à l’air (qui se comprime facilement), l’huile hydraulique ne se comprime pas beaucoup. Cela signifie que toute la pression que vous créez est transférée directement pour effectuer le travail.

- Lubrifiant:Le fluide lubrifie également toutes les pièces mobiles, réduisant ainsi l'usure.

- Transfert de chaleur :Il aide à évacuer la chaleur des composants chauds.

- Filtres :Un bon fluide hydraulique ne se décompose pas facilement sous la pression et la chaleur.

Enlevez la saleté, les particules métalliques et l'eau.

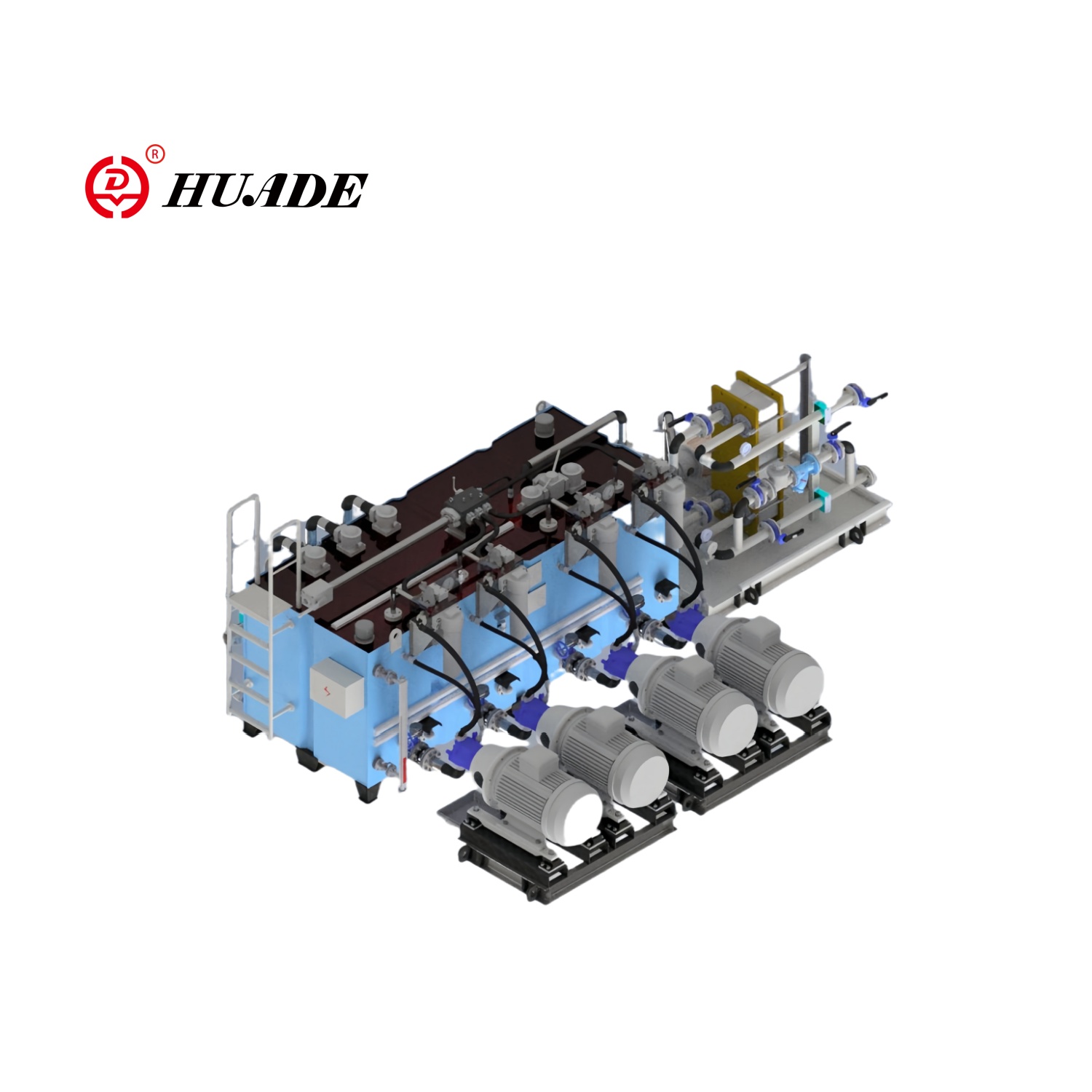

Composants de production d'énergie

Pompe hydraulique

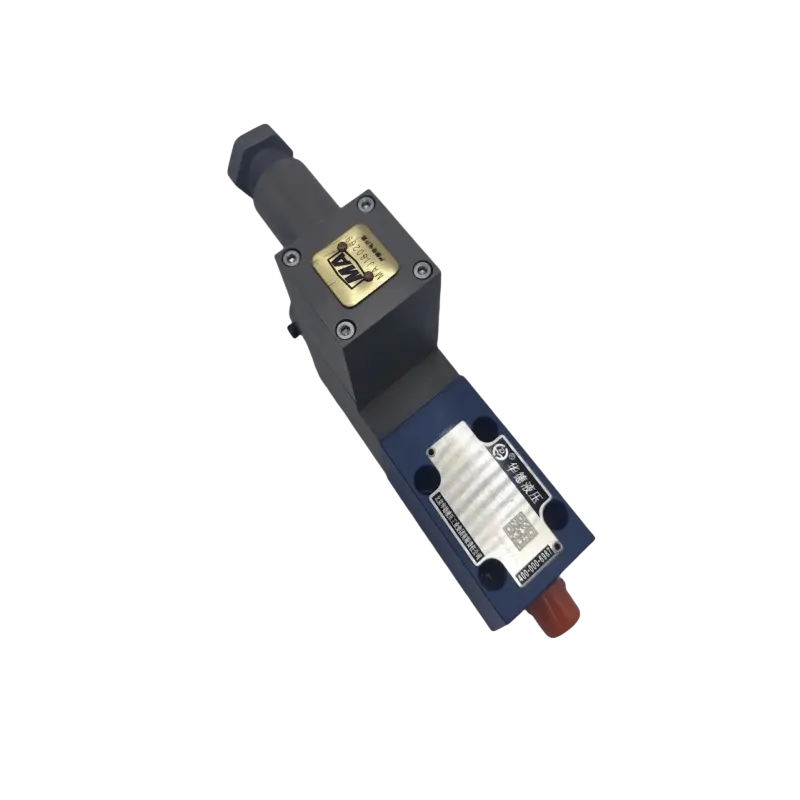

La pompe est le cœur de toute station hydraulique. Il aspire le fluide hydraulique du réservoir et le refoule sous haute pression. Il en existe trois types principaux :

- Pompes à engrenages :Simple, fiable et abordable. Bon pour les applications de base.

- Pompes à palettes :Plus silencieux et plus efficace. Utilisé dans les applications moyennes.

- Pompes à pistons :Le plus puissant et le plus précis. Utilisé pour les travaux lourds et à haute pression.

Innovation 2025 : les pompes modernes sont de plus en plus dotées d'une cylindrée variable avec contrôle électronique, permettant une optimisation en temps réel du débit et de la pression en fonction des demandes de charge réelles.

Moteur électrique ou moteur

Cela fournit la puissance mécanique nécessaire pour faire fonctionner la pompe. La plupart des stations hydrauliques utilisent des moteurs électriques car ils sont faciles à contrôler, propres et fiables. Pour les unités portables, les moteurs à essence ou diesel sont courants.

Avancement 2025 : Les entraînements à fréquence variable (VFD) sont désormais la norme dans la plupart des installations industrielles, permettant aux moteurs de fonctionner à des vitesses optimales et réduisant considérablement la consommation d'énergie.

Réservoir hydraulique (réservoir)

Le réservoir stocke le fluide hydraulique et remplit plusieurs fonctions : alimenter la pompe, permettre aux bulles d'air de se séparer, refroidir le fluide et laisser les contaminants se déposer. La taille du réservoir est généralement égale à 2 à 3 fois le débit de la pompe par minute.

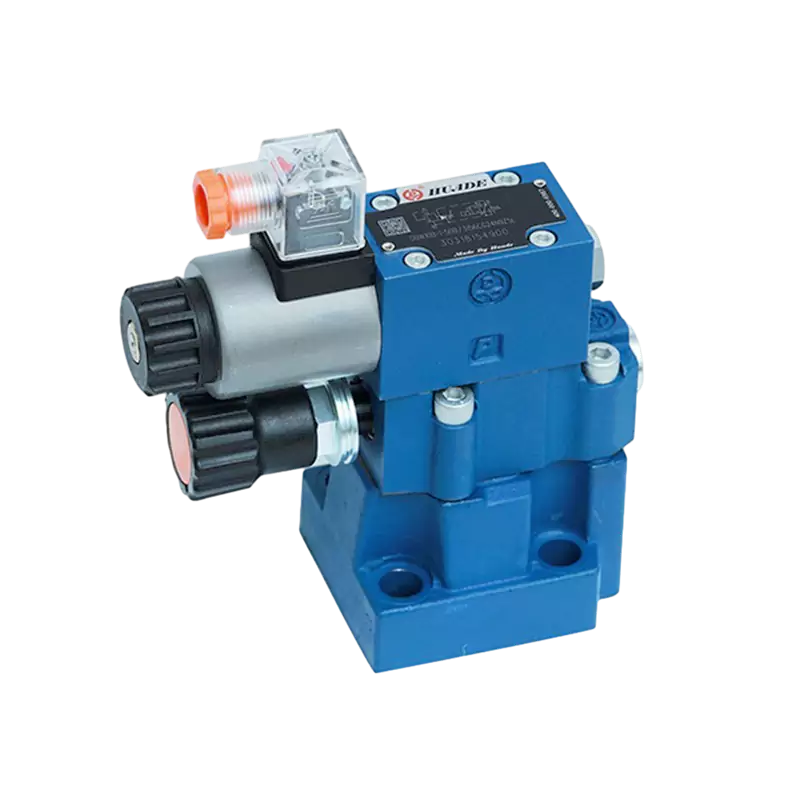

Composants de contrôle et de sécurité

- Soupape de surpression :Un élément de sécurité essentiel. Lorsque la pression devient trop élevée, cette vanne s'ouvre automatiquement pour éviter tout dommage.

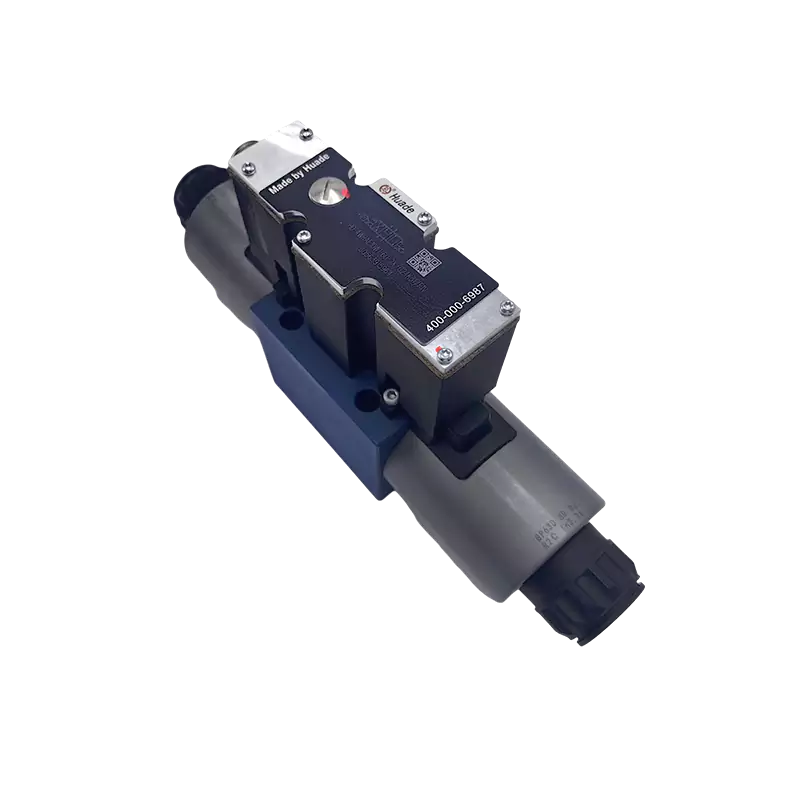

- Vannes de commande directionnelles :Ceux-ci contrôlent où le fluide s'écoule (s'étend, se rétracte ou s'arrête).Les vannes proportionnelles électrohydrauliques modernes permettent un contrôle infiniment variable.

- Vannes de contrôle de débit :Régulez la vitesse à laquelle le fluide s'écoule, en contrôlant la vitesse.

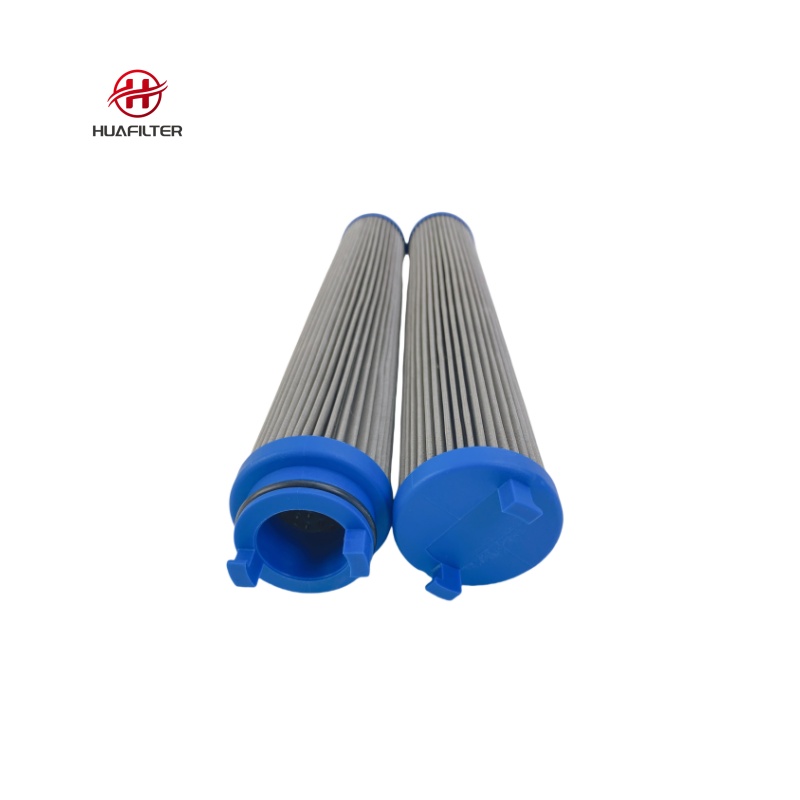

- Filtres :Enlevez la saleté, les particules métalliques et l'eau.Filtration intelligente (2025) : les filtres modernes incluent des capteurs de colmatage qui alertent les opérateurs avant que la restriction du débit ne devienne problématique.

Systèmes avancés de surveillance et de contrôle

- Manomètres et capteurs :Les systèmes modernes combinent des jauges avec des transducteurs numériques pour une surveillance en temps réel et des déclencheurs de sécurité.

- Surveillance de la température :Les systèmes avancés offrent une détection multipoint et des alertes prédictives en cas de problèmes thermiques.

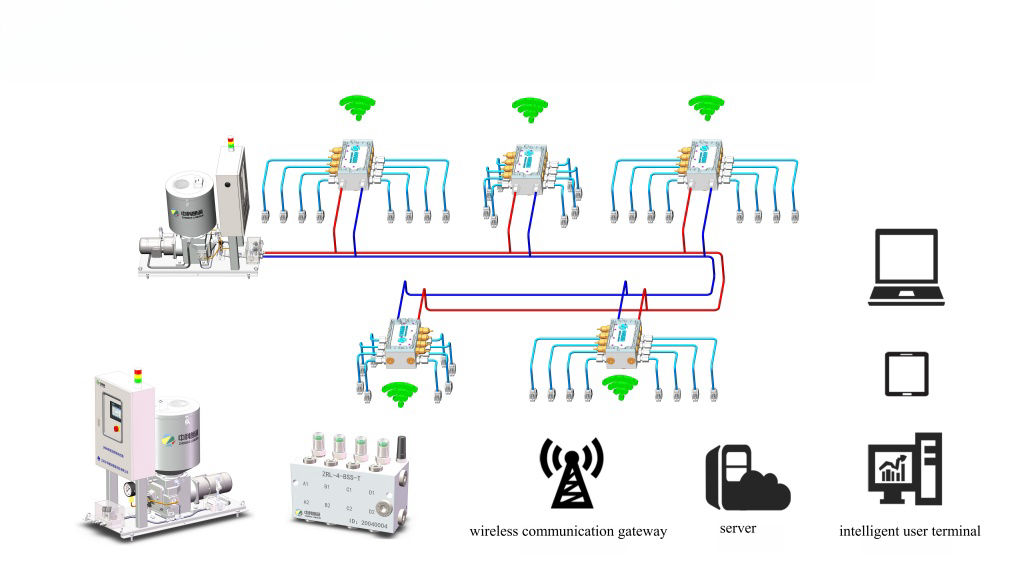

- Contrôleurs électroniques et automates :La plupart des stations industrielles disposent désormais de contrôleurs compatibles avec l'Industrie 4.0 avec intégration dans le cloud pour la surveillance et l'optimisation à distance.

Innovations modernes en technologie hydraulique (2025)

[Image du schéma du système d'asservissement électro-hydraulique]Systèmes d'asservissement électro-hydrauliques

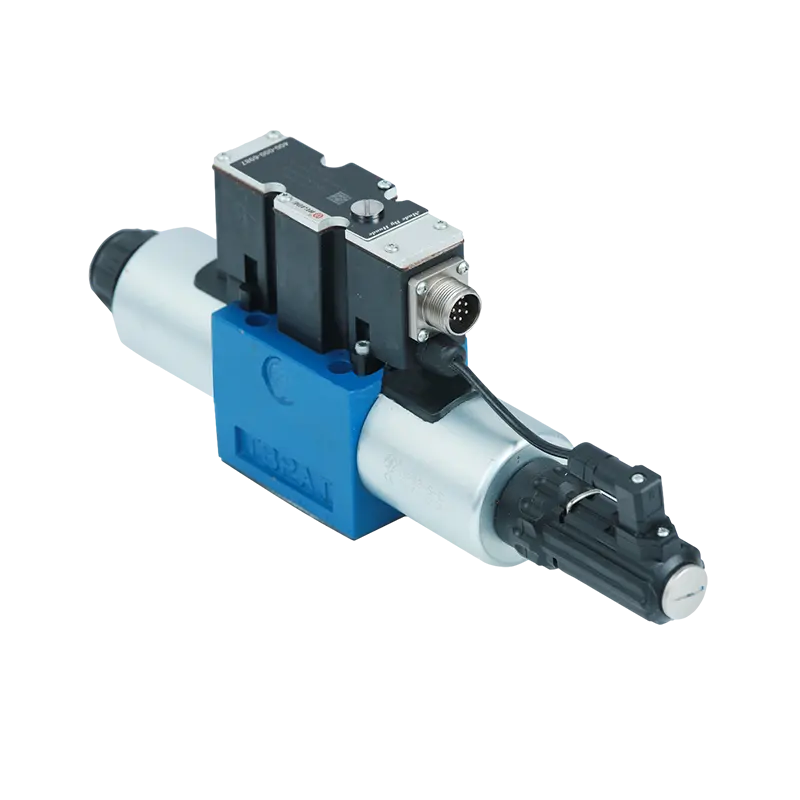

Les systèmes d'asservissement électrohydrauliques représentent la pointe de la technologie de commande hydraulique, combinant la puissance de l'hydraulique avec la précision de la commande électronique.

Que sont les systèmes servohydrauliques ?

Un système d'asservissement électrohydraulique utilise un contrôle électronique par retour d'information pour obtenir des profils de positionnement, de contrôle de force et de mouvement extrêmement précis. Contrairement aux systèmes hydrauliques conventionnels dotés de simples vannes marche/arrêt, les systèmes servo ajustent en permanence la position des vannes des milliers de fois par seconde pour obtenir des performances exactes.

Plus de puissance par livre que la plupart des sources.

- Précision extrême :Précision de position en micromètres.

- Performances programmables :Stockez et rappelez des profils de mouvement complexes.

- Efficacité énergétique :Utilise uniquement l’énergie hydraulique lors de l’exécution réelle du travail.

- Meilleure qualité du produit :Des performances constantes et reproductibles améliorent les résultats de fabrication.

La science derrière les stations hydrauliques

L'intégration de la technologie Internet des objets (IoT) transforme les stations hydrauliques d'équipements passifs en systèmes intelligents et conscients d'eux-mêmes.

- Surveillance des conditions en temps réel :Suit en permanence l’état du fluide, l’état des composants (vibrations, temps de réponse) et les paramètres de fonctionnement.

- Maintenance prédictive :Les algorithmes d'apprentissage automatique analysent les données des capteurs pour prédire les pannes de composants des jours ou des semaines à l'avance, réduisant ainsi les temps d'arrêt imprévus de 50 à 70 %.

- Intégration:Se connecte aux systèmes ERP et de production pour une planification de maintenance automatisée.

Technologie d'entraînement à fréquence variable (VFD)

Les entraînements à fréquence variable révolutionnent l’efficacité en permettant un contrôle précis de la vitesse du moteur électrique.

Comment ça marche :Au lieu de fonctionner à vitesse constante et d'évacuer le débit excessif (gaspillage d'énergie), les VFD ajustent la vitesse du moteur pour qu'elle corresponde à la demande hydraulique réelle.

Économies d'énergie :

- Presses à injecter : 30 à 60 % de réduction

- Presses hydrauliques : 40 à 70 % de réduction

- Équipement industriel général : réduction de 20 à 50 %

Systèmes hybrides hydrauliques-électriques

La nouvelle frontière en 2025 est l’émergence de systèmes hybrides combinant l’énergie hydraulique et la technologie d’entraînement électrique. Cela inclut les actionneurs électrohydrauliques (EHA) et les systèmes de récupération d'énergie qui captent l'énergie pendant la décélération.

Comment fonctionnent les stations hydrauliques : processus étape par étape

[Image du schéma du circuit de débit du système hydraulique]Comprendre le fonctionnement d'une station hydraulique est plus facile lorsque l'on suit le fluide tout au long de son parcours :

- Apport de liquide :La pompe aspire le fluide du réservoir à travers une crépine d'aspiration.

- Pressurisation :La pompe comprime le fluide et le pousse dans le système à haute pression (500 à 10 000+ PSI).Caractéristique 2025 : Les pompes à cylindrée variable ajustent automatiquement le débit en fonction de la demande.

- Contrôle de flux :Les vannes dirigent le fluide là où il est nécessaire, agissant comme des contrôleurs de la circulation. Les vannes proportionnelles permettent un contrôle fluide et variable.

- Performance au travail :Le fluide sous pression atteint les actionneurs (cylindres/moteurs) où l'énergie hydraulique est reconvertie en énergie mécanique.

- Flux de retour :Tryckkompenserad flödeskontroll

- Conditionnement:De retour dans le réservoir, le liquide refroidit, libère des bulles d'air et se stabilise avant le cycle suivant.

Systèmes en boucle ouverte ou fermée

- Boucle ouverte :Le fluide retourne directement au réservoir. Avantages : Meilleur refroidissement, conception plus simple, coût réduit.

- Boucle fermée :Le fluide circule directement entre la pompe et les actionneurs. Avantages : Plus compact, plus efficace, réponse plus rapide.

Types de stations hydrauliques

Par configuration de pompe

- Déplacement fixe :Simple, fiable et peu coûteux. Idéal pour les applications à vitesse constante.

- Déplacement variable :Meilleure efficacité énergétique et contrôle. Norme moderne pour les applications industrielles.

Par source d'alimentation

- Électrique:Le plus courant dans les usines. Précis, propre, facile à automatiser.

- Motorisé :Essence ou diesel. Portable et indépendant, parfait pour les travaux extérieurs.

Matériaux avancés :

- Stationnaire:Installé en permanence, plus grand, dessert plusieurs machines.

- Portable:À roulettes ou porté à la main, autonome, pour le service sur le terrain.

Par pression nominale

- Basse pression (<1 000 PSI) :Applications de base, maintenance plus simple.

- Pression moyenne (1 000 à 3 000 PSI) :Utilisation industrielle standard.

- Haute pression (>3 000 PSI) :Puissance maximale dans un espace minimum. Travaux lourds.

Applications dans tous les secteurs

Construction et équipement lourd

- Excavatrices :Contrôler la flèche, le bras, le godet et les chenilles.

- Grues :Fournit un contrôle de levage en douceur avec une surveillance de la charge de sécurité.

- Bruit/Vibrations :Pousser le béton à travers de longs tuyaux.

Manufacturier et industriel

- Machines-outils :Presses plieuses, presses hydrauliques, moulage par injection.

- Manutention des matériaux :Chariots élévateurs, positionnement de convoyeurs, systèmes robotisés.

Agriculture et élevage

- Tracteurs :Direction assistée, contrôle des outils, chargeurs.

- Récolte:Les moissonneuses-batteuses et les presses à balles utilisent le système hydraulique pour le traitement des récoltes.

Automobile et transports

- Ascenseurs de véhicules :Indispensable pour les ateliers de réparation.

- Camions poubelles :Mécanismes de compactage.

- Camions à benne basculante :Monter et baisser les lits.

Marine, offshore et aérospatiale

- Marin:Systèmes de direction, grues de pont, guindeaux d'ancre.

- En mer :Appareils de forage et manutention de tuyaux (souvent avec surveillance à distance).

- Aéronef:Trains d'atterrissage, commandes de vol, freins (systèmes hautement redondants).

Facteurs de performance et avantages

Indicateurs de performance clés

- Débit (GPM/LPM) :Détermine la vitesse.

- Pression de fonctionnement (PSI/Bar) :Détermine la force.

- Puissance (CV) :Calculé en fonction du débit et de la pression.

- Efficacité:Solution : améliorez la filtration, ajoutez l'élimination de l'eau.

Avantages des stations hydrauliques

- Rapport puissance/poids élevé :Plus de puissance par livre que la plupart des sources.

- Contrôle précis et fonctionnement fluide :Mouvement précis et sans vibrations.

- Mouvement linéaire :Force simple en ligne droite sans liaisons complexes.

- Réversibilité instantanée :Changez de direction sans vous arrêter.

- Protection contre les surcharges :Les soupapes de décharge empêchent la casse.

- Efficacité énergétique (2025) :Les VFD et la détection de charge permettent à l’hydraulique de rivaliser avec les systèmes électriques.

Entretien et dépannage

Entretien préventif

- Gestion des fluides :Testez la contamination tous les trimestres. Changez en fonction des conditions, pas seulement du temps.

- Entretien du filtre :Vérifiez la pression différentielle. Utilisez des alertes intelligentes.

- Inspection des composants :Surveillez le bruit des pompes, contrôlez les fuites des clapets et inspectez les tuyaux.

Problèmes courants et solutions

Surchauffe:Refroidissement sous-dimensionné ou liquide sale.Solution : Nettoyer le liquide, vérifier les refroidisseurs.

Contamination:Mauvaise filtration ou joints endommagés.Solution : améliorez la filtration, ajoutez l'élimination de l'eau.

Bruit/Vibrations :Cavitation (air dans le fluide) ou pompe usée.Solution : Purger l’air, sécuriser le montage.

Fonctionnement lent :Pompe usée ou filtres obstrués.Solution : Reconstruire la pompe, changer les filtres.

Considérations de sécurité

- Risques de pression :Dépressurisez toujours avant l’entretien.

- Risques liés aux liquides :Surveillez les blessures par injection et les brûlures.

- Fonctionnalités intelligentes :Les systèmes modernes disposent d'arrêts d'urgence automatiques.

Tendances futures et conclusion

Tendances futures

- Digitalisation et IA :Analyse prédictive et Digital Twins pour la simulation.

- Durabilité:Fluides biodégradables, récupération d'énergie et systèmes neutres en carbone.

- Miniaturisation :Systèmes haute pression compacts et unités intégrées.

- Connectivité :Intégration 5G et Edge computing.

- Matériaux avancés :Joints intelligents auto-cicatrisants et composants composites.

Conclusion

Les stations hydrauliques restent essentielles à l’industrie moderne et, loin d’être une technologie dépassée, elles évoluent rapidement pour répondre aux demandes du 21e siècle. L'intégration de la servocommande électrohydraulique, de la surveillance IoT, des entraînements à fréquence variable et d'autres technologies intelligentes crée une nouvelle génération de systèmes hydrauliques qui combinent les avantages de la puissance traditionnelle avec l'efficacité et l'intelligence modernes.

Que vous exploitiez une petite unité portable pour un service sur site ou que vous gériez une installation comprenant des dizaines de grandes stations hydrauliques fixes, la compréhension des principes fondamentaux et des innovations de pointe est essentielle pour optimiser les performances, l'efficacité et la fiabilité.

Points clés à retenir pour 2025

- Les systèmes d'asservissement électrohydrauliques offrent une précision sans précédent

- La surveillance IoT permet une maintenance prédictive et réduit les temps d'arrêt

- La technologie VFD réduit considérablement la consommation d'énergie

- Les systèmes hybrides combinent puissance hydraulique et efficacité électrique

- La durabilité et l’efficacité énergétique sont désormais des priorités fondamentales en matière de conception

Autres ressources

Organisations industrielles :

- Association nationale de l'énergie fluide (NFPA)

- Société internationale de l'énergie fluide (IFPS)

- Comité européen des énergies fluides (CETOP)

Normes techniques :

- ISO 4413 (Systèmes hydrauliques de transmission)

- Direction assistée, contrôle des outils, chargeurs.

- CEI 61131 (Normes des automates programmables)

Publications :