Lorsqu’un distributeur directionnel ne fonctionne plus correctement, il peut arrêter tout un système hydraulique. Ces vannes agissent comme des « directeurs de trafic » des systèmes hydrauliques, indiquant au fluide hydraulique où aller et quand. Mais qu’est-ce qui cause réellement la défaillance de ces composants critiques ?

Les causes profondes de la défaillance des vannes de commande directionnelles comprennent généralement la contamination (responsable de 70 à 80 % des défaillances), l'usure mécanique, les problèmes électriques, la détérioration des joints et une mauvaise installation. Même si les opérateurs remarquent en premier les symptômes tels que le blocage ou la fuite d'une vanne, les mécanismes sous-jacents impliquent souvent des interactions complexes entre la chimie des fluides, les contraintes mécaniques et les effets thermiques.

Cet article examine les modes de défaillance que les ingénieurs de maintenance et les techniciens hydrauliques rencontrent le plus fréquemment en milieu industriel. Comprendre ces mécanismes permet de faire évoluer la stratégie de maintenance des réparations réactives vers la prévention prédictive.

Contamination : le principal coupable

La contamination constitue la principale cause de défaillance des vannes hydrauliques dans tous les secteurs. Les recherches montrent systématiquement que 70 à 90 pour cent de tous les problèmes du système hydraulique sont dus à un fluide contaminé. Le défi consiste à comprendre que la contamination se présente sous deux formes distinctes, chacune attaquant les composants des vannes par des mécanismes différents.

La contamination par les particules dures comprend la poussière, les copeaux métalliques et les débris abrasifs qui pénètrent dans le système lors de l'assemblage, de la maintenance ou à travers des joints endommagés. Ces particules agissent comme du papier de verre à l’intérieur du corps de vanne. L'ajustement précis entre une bobine et son alésage ne mesure généralement que 2 à 5 micromètres (0,00008 à 0,0002 pouces), soit plus fin qu'un cheveu humain. Lorsque des particules plus grandes que cet espace pénètrent dans l'espace, elles se retrouvent piégées entre les surfaces en mouvement et provoquent une abrasion à trois corps.

Le matériau abrasé crée des rainures microscopiques sur les terrains de bobine hautement polis. Ces rainures détruisent la capacité d'étanchéité de la vanne et créent des chemins de dérivation du fluide. Le fluide haute pression s'écoule ensuite directement vers l'orifice du réservoir à travers ces rayures, provoquant une dérive des actionneurs même lorsque la vanne devrait être en position de maintien. Les dommages se perpétuent car les débris d’usure générés par les rayures initiales créent davantage de particules abrasives.

Différents types de vannes présentent une sensibilité très différente à la contamination par les particules. Les servovalves équipées d'ensembles buse-clapet échouent lorsque des particules aussi petites que 1 à 3 micromètres bloquent les orifices pilotes. Les électrovannes directionnelles standard tolèrent des particules un peu plus grosses mais nécessitent néanmoins une filtration minutieuse. Le code de propreté ISO 4406 fournit la norme pour mesurer les niveaux de contamination des fluides, en utilisant trois nombres pour représenter le nombre de particules supérieures à 4, 6 et 14 micromètres par millilitre de fluide.

| Type de vanne | Niveau de sensibilité | Code cible ISO 4406 | Dégagement typique | Risque d'échec |

|---|---|---|---|---|

| Servovannes | Critique | 13/15/10 ou mieux | 1-3 μm | Les orifices pilotes se bouchent facilement ; une contamination mineure provoque une défaillance du contrôle |

| Vannes proportionnelles | Haut | 15/17/12 | 2-5 μm | Une friction accrue provoque une hystérésis et une précision de contrôle réduite |

| Électrovannes directionnelles | Modéré | 17/19/14 | 5-10 μm | Peut tolérer une certaine contamination, mais une exposition à long terme entraîne une usure des joints |

| Vannes à levier manuelles | Faible | 20/18/15 | >10 μm | La force manuelle peut surmonter la friction due à une contamination légère |

Des études démontrent que l'amélioration de la propreté des fluides de la norme ISO 20/18/15 à 16/14/11 peut prolonger la durée de vie des composants de trois à quatre fois. Les équipes de maintenance qui ignorent ces objectifs constatent une défaillance prématurée des vannes, quelles que soient les autres mesures préventives.

La deuxième menace de contamination provient des dépôts mous appelés vernis ou laque. Contrairement aux particules dures que la filtration peut éliminer, le vernis se forme par des réactions chimiques au sein du fluide hydraulique lui-même. Des températures élevées supérieures à 60 °C (140 °F) déclenchent l'oxydation de l'huile de base, en particulier lorsqu'elle est catalysée par du cuivre ou du fer dissous provenant de l'usure du système. Les produits d'oxydation se dissolvent initialement dans le fluide mais se polymérisent progressivement en composés collants et insolubles.

Les dépôts de vernis s'accumulent préférentiellement sur les surfaces métalliques dans les zones à faible débit, notamment autour des extrémités des bobines et des chambres de commande. Le matériau agit comme de la colle, remplissant l'espace critique entre la bobine et l'alésage. La sensibilité à la température crée un modèle de défaillance caractéristique connu sous le nom de « nausées du lundi matin ». Pendant le fonctionnement, l'huile chaude maintient les dépôts de vernis mous et semi-dissous, permettant ainsi à la vanne de fonctionner. Lorsque l'équipement reste inutilisé pendant un week-end, le fluide refroidit et le vernis durcit pour former un revêtement rigide qui verrouille mécaniquement la bobine en place. Les opérateurs tentant de démarrer le système lundi matin trouvent des vannes qui refusent de se déplacer. Au fur et à mesure que le système se réchauffe grâce au contournement de la soupape de décharge, le vernis se ramollit à nouveau et le défaut disparaît mystérieusement.

Les méthodes traditionnelles d’analyse du pétrole utilisant la spectrométrie ne peuvent pas détecter les précurseurs de vernis car ils existent sous forme de particules molles submicroniques. Le test de colorimétrie sur membrane (MPC) suivant la norme ASTM D7843 fournit le seul avertissement précoce fiable. Ce test fait passer l'huile à travers une membrane filtrante de 0,45 micromètre, piégeant les produits de dégradation insolubles qui tachent la membrane. Un spectrophotomètre mesure l'intensité des couleurs dans l'espace colorimétrique CIE Lab, produisant une valeur ΔE. Les valeurs inférieures à 15 indiquent un faible risque de vernis, tandis que les lectures supérieures à 30-40 signalent un blocage imminent de la vanne et nécessitent une intervention immédiate avec des systèmes de filtration électrostatique ou de résine échangeuse d'ions.

Usure mécanique et fatigue des composants

Même dans des systèmes parfaitement propres, les cycles de pression répétés usent progressivement les composants de la vanne en raison des contraintes opérationnelles normales. Les mécanismes de défaillance diffèrent fondamentalement des dommages causés par la contamination, mais finissent par produire des symptômes similaires de dysfonctionnement de la vanne.

Les bagues d'étanchéité et les bagues d'appui subissent une compression et une relaxation continues à mesure que la pression du système fluctue. Le matériau élastomère subit une déformation permanente grâce à un processus que les ingénieurs appellent compression set. Après des millions de cycles, les joints toriques perdent leur capacité à reprendre leur forme originale. L'ajustement serré réduit permet une fuite interne accrue au-delà de la bobine. La dérive du cylindre devient perceptible car la vanne ne peut plus maintenir efficacement la pression. La température accélère ce processus de vieillissement : les joints fonctionnant à 80°C (176°F) se dégradent environ deux fois plus vite que ceux à 40°C (104°F).

Les ressorts de rappel sont confrontés à des problèmes de fatigue similaires dans les applications à cycles élevés. Ces ressorts fournissent la force nécessaire pour centrer la bobine ou la ramener en position neutre après la désexcitation du solénoïde. Les cycles de compression constants provoquent une fatigue du métal qui réduit progressivement la constante du ressort. Les ressorts affaiblis peuvent ne pas avoir suffisamment de force pour vaincre la pression hydraulique ou la friction, ce qui entraîne le blocage de la bobine en position décalée. Dans les cas extrêmes, la fissuration par corrosion sous contrainte se produit lorsque la contamination de l’eau se combine à une contrainte mécanique, entraînant une rupture soudaine du ressort et une perte totale du contrôle de la vanne.

La bobine elle-même subit une usure au niveau des zones où elle glisse contre l'alésage. Les irrégularités microscopiques de la surface créent des points de contact soumis à de fortes contraintes qui disparaissent progressivement. Cette usure radiale augmente la dimension du jeu, permettant davantage de fuites. Le modèle d'usure présente généralement une asymétrie car la répartition de la pression autour de la circonférence du tiroir varie en fonction de la configuration des ports. Un côté s'use plus rapidement que les autres, ce qui peut entraîner un léger armement de la bobine dans l'alésage et augmenter la friction.

Les vannes à siège sont confrontées à des défis mécaniques différents de ceux des vannes à tiroir. Plutôt que de s'user par mouvement de glissement, les vannes à siège dépendent d'un cône ou d'une bille appuyant contre une surface de siège correspondante pour obtenir l'étanchéité. La contrainte de contact se concentre sur une ligne étroite autour du siège. Si une particule dure reste piégée sur cette surface d'étanchéité, la pression du système entraîne la particule dans le métal plus mou, créant une empreinte ou une fosse permanente. Même après avoir retiré la particule, la ligne d’étanchéité endommagée permet des fuites. Ce mode de défaillance explique pourquoi les vannes à siège passent souvent d'une étanchéité parfaite à des fuites importantes avec peu d'avertissement.

Pannes électriques et solénoïdes

L'interface électrique entre les systèmes de commande et les vannes hydrauliques introduit des modes de défaillance qui mystifient les techniciens qui se concentrent uniquement sur les causes mécaniques. Le grillage des bobines de solénoïde fait partie des défaillances de vannes les plus signalées, mais l'analyse révèle que les problèmes électriques résultent généralement de causes mécaniques profondes plutôt que de défauts électriques purs.

Les électrovannes AC (courant alternatif) démontrent un couplage particulièrement étroit entre le comportement mécanique et électrique. L'impédance de la bobine dépend principalement de la réactance inductive, qui varie inversement avec l'entrefer du circuit magnétique. Lorsque la tension s'applique pour la première fois à un solénoïde CA, l'armature se trouve à une distance maximale de la face du pôle, créant ainsi un entrefer maximal et une inductance minimale. Une faible inductance signifie une faible impédance, permettant à un courant d'appel pouvant atteindre 5 à 10 fois le courant de maintien normal de circuler à travers les enroulements de la bobine.

En fonctionnement normal, la force électromagnétique ferme l’induit en quelques millisecondes. L'entrefer qui s'effondre augmente considérablement l'inductance, augmentant l'impédance et ramenant le courant à des niveaux stables sûrs. L'ensemble de la séquence dépend du libre mouvement mécanique de l'ensemble induit et bobine. Si des dépôts de vernis, une contamination par des particules ou une liaison mécanique empêchent la bobine de terminer sa course, l'entrefer reste ouvert. La bobine continue de consommer indéfiniment un courant d’appel massif. Selon la loi de Joule (Q = I²Rt), la chaleur générée dans la bobine augmente avec le carré du courant. En quelques secondes ou quelques minutes, l'isolation du bobinage fond, provoquant des courts-circuits tour à tour qui génèrent encore plus de chaleur jusqu'à ce que la bobine tombe complètement en panne.

Ce mécanisme explique pourquoi le simple remplacement d'une bobine grillée sans enquêter sur le collage mécanique garantit des pannes répétées. La nouvelle bobine grille immédiatement après la mise sous tension si le problème mécanique sous-jacent persiste. Les procédures de diagnostic doivent toujours inclure un test de commande manuelle - en poussant physiquement le tiroir de la vanne avec un actionneur manuel pour vérifier le bon mouvement avant de supposer un défaut électrique.

Les solénoïdes CC (courant continu) présentent des modèles de défaillance plus bénins car leur courant dépend uniquement de la tension et de la résistance (I = V/R), indépendamment de la position de l'induit. Une vanne CC bloquée mécaniquement ne parvient tout simplement pas à se déplacer mais brûle rarement la bobine. Les pannes de solénoïde CC sont généralement dues à de véritables causes électriques, telles qu'une surtension dépassant les valeurs nominales de plus de 10 %, une température ambiante excessive empêchant la dissipation de la chaleur ou une pénétration d'humidité provoquant des courts-circuits internes.

Une autre interaction mécano-électrique se produit dans le tube central (guide d'armature). Ce tube à paroi mince isole l'armature du fluide hydraulique tout en laissant passer le flux magnétique. Un couple d'installation excessif sur l'écrou de montage du solénoïde ou des pics de pression anormaux peuvent déformer le tube, créant des points étroits qui traînent sur l'armature. Le solénoïde génère une force insuffisante pour surmonter cette friction supplémentaire, ce qui entraîne des pannes « sous tension mais sans mouvement » qui semblent électriques mais proviennent de causes mécaniques.

Dégradation des joints et incompatibilité chimique

Les joints représentent les composants les plus vulnérables chimiquement dans les vannes de régulation directionnelles. Alors que les pièces métalliques résistent à la plupart des fluides hydrauliques, les joints en élastomère peuvent subir des défaillances catastrophiques lorsqu'ils sont exposés à des produits chimiques incompatibles. Le mode de défaillance est complètement différent de la détérioration liée à l'usure et se produit souvent rapidement après un changement de fluide ou un remplacement de joint par des matériaux incorrects.

L'attaque chimique se manifeste principalement par un gonflement et un ramollissement. Lorsque le matériau du joint n'est pas compatible avec le fluide hydraulique, les molécules du fluide pénètrent dans la matrice polymère, provoquant une expansion volumétrique. Le joint gonflé dépasse les dimensions de la rainure et crée de fortes interférences avec les pièces mobiles. Les joints en caoutchouc nitrile (NBR ou Buna-N) exposés à des fluides ignifuges à base d'ester phosphate comme Skydrol le démontrent de manière spectaculaire. Le NBR absorbe le liquide et gonfle fortement, se transformant en une masse molle semblable à un gel. Le joint expansé génère une friction énorme contre le tiroir et peut empêcher complètement le fonctionnement de la vanne en quelques heures. Le cisaillement force les morceaux à se détacher du caoutchouc ramolli, créant des débris qui bouchent les passages pilotes et endommagent les composants en aval.

La sélection appropriée des matériaux de joint nécessite d'adapter la chimie de l'élastomère au fluide hydraulique spécifique utilisé. Le défi s’intensifie dans les systèmes qui passent de l’huile minérale aux fluides synthétiques ou qui passent d’une formulation ignifuge à une autre. Ce qui fonctionne parfaitement dans une application entraîne un échec immédiat dans une autre.

| Type de fluide hydraulique | Nitrile (NBR) | Fluorocarbone (Viton/FKM) | Caoutchouc EPDM | Polyuréthane |

|---|---|---|---|---|

| Huile minérale | Excellent | Excellent | Dommages graves | Excellent |

| Ester de phosphate (Skydrol) | Dommages graves | Modéré/Pauvre | Excellent | Dommages graves |

| Eau glycolée | Bien | Bien | Bien | Mauvais (hydrolyse) |

| Ester biodégradable (HEES) | Équitable | Bien | Pauvre | Équitable |

Le tableau révèle des relations critiques : l'EPDM fonctionne parfaitement dans les systèmes à base d'ester de phosphate mais échoue de manière catastrophique dans l'huile minérale, montrant le schéma exactement opposé à celui du NBR. Les joints en fluorocarbone (Viton) offrent une large compatibilité mais coûtent beaucoup plus cher et ne présentent que des performances modérées dans certains fluides résistants au feu. Les techniciens doivent vérifier les codes des matériaux des joints pendant la maintenance et s'assurer que les pièces de rechange correspondent à la chimie du fluide.

Les applications à haute pression introduisent un mode de défaillance purement mécanique des joints appelé extrusion ou grignotage. À des pressions supérieures à 20 MPa (3 000 psi), les joints toriques se comportent davantage comme des fluides visqueux que comme des solides élastiques. Si le jeu entre les pièces métalliques homologues dépasse les limites de conception en raison de l'usure ou de l'empilement des tolérances d'usinage, la pression du système force le caoutchouc à pénétrer dans l'espace. Les pulsations de pression provoquent l'expulsion et le retrait répétés de la partie extrudée. Les bords métalliques agissent comme des ciseaux, coupant de petits morceaux du joint à chaque cycle de pression. Le joint endommagé présente un aspect mâché caractéristique du côté basse pression. Les ingénieurs empêchent l'extrusion dans les applications à haute pression en installant des bagues d'appui en PTFE (polytétrafluoroéthylène) sur le côté basse pression de chaque joint torique, bloquant physiquement le chemin d'extrusion.

Les températures extrêmes dégradent également les joints par des mécanismes sans rapport avec la compatibilité chimique. Une exposition prolongée à la chaleur au-dessus de la température nominale du joint provoque un durcissement et une perte d'élasticité. Le joint fragile se fissure sous compression, créant des chemins de fuite permanents. Les températures froides inférieures au point de transition vitreuse produisent une fragilité similaire. Les joints qui fléchissent à froid peuvent se briser de manière catastrophique. Les spécifications de température dans les catalogues de joints représentent des critères de sélection critiques que les équipes de maintenance négligent parfois.

Problèmes de dynamique des fluides : cavitation et érosion

Le flux de fluide à grande vitesse à travers les orifices et les passages des vannes crée des forces capables de détruire physiquement les surfaces métalliques. Ces modes de défaillance dynamique des fluides diffèrent de la contamination ou de l'usure car les dommages proviennent du fluide lui-même plutôt que de particules étrangères ou de mouvements répétés.

La cavitation se produit lorsque la pression locale chute en dessous de la pression de vapeur du fluide hydraulique, le faisant bouillir et former des bulles de vapeur. Selon le principe de Bernoulli, la vitesse du fluide augmente considérablement à mesure qu'il traverse l'ouverture étroite de l'orifice de la vanne, avec une diminution correspondante de la pression. Si cette chute de pression ramène la pression statique en dessous de la pression de vapeur du fluide à la température de fonctionnement, des cavités de vapeur se forment rapidement dans le flux liquide.

La phase destructrice commence lorsque ces bulles remplies de vapeur s'écoulent en aval vers des régions de pression plus élevée. Incapables de se maintenir, les bulles s'effondrent violemment dans un processus appelé implosion. Chaque bulle qui s'effondre génère un jet microscopique à grande vitesse pouvant atteindre des vitesses supersoniques et produire des pressions locales dépassant plusieurs milliers de bars. Lorsque ces micro-jets frappent à plusieurs reprises des surfaces métalliques, ils érodent le matériau grâce à un mécanisme similaire à la découpe au jet d’eau. Les surfaces endommagées développent des piqûres spongieuses caractéristiques qui détruisent les bords de dosage usinés avec précision sur les tiroirs de valve.

Les opérateurs peuvent souvent détecter la cavitation avant que l’inspection visuelle ne révèle des dommages, car elle produit des signatures acoustiques distinctives. L'effondrement répété des bulles crée un bruit qui ressemble à celui du gravier qui tremble dans un conteneur ou à un crissement aigu. Les systèmes fonctionnant à proximité du seuil de cavitation affichent un bruit intermittent qui va et vient avec les changements de charge. Le bruit est directement corrélé à l’érosion progressive des métaux, ce qui fait de la surveillance acoustique un outil de maintenance prédictive précieux.

Un mode de défaillance connexe mais distinct appelé érosion par tréfilage affecte les surfaces des sièges de soupape. Lorsqu'une vanne doit être fermée mais ne parvient pas à assurer une étanchéité complète en raison de particules maintenant le siège ouvert ou de dommages à la surface, le fluide à haute pression traverse l'espace microscopique à une vitesse extrême. Les vitesses d’écoulement peuvent atteindre des centaines de mètres par seconde à travers ces minuscules fuites. Le jet de fluide coupe le métal comme un couteau à eau, creusant des rainures étroites qui ressemblent à des rayures sur un fil fin. Une fois que les dommages dus au tréfilage commencent, la zone de fuite augmente rapidement et la vanne perd toute capacité de maintien de pression.

La différence de pression à travers la vanne détermine l’intensité de la cavitation et de l’érosion. Les ingénieurs concepteurs sélectionnent des vannes avec une capacité de débit appropriée pour maintenir les chutes de pression dans des limites acceptables. Faire fonctionner les vannes à des différences de pression plus élevées que leur valeur nominale accélère les dommages dynamiques des fluides. Les systèmes dotés de conduites de vidange pilotes inadéquates ou d'orifices de réservoir obstrués créent une contre-pression qui force le tiroir principal à fonctionner avec une chute de pression excessive, déclenchant une cavitation même si les spécifications du système semblent normales.

Facteurs d’installation et de contraintes mécaniques

Les facteurs mécaniques liés au montage de la vanne et à la conception du système créent des modes de défaillance qui rendent perplexes les dépanneurs, car la vanne semble défectueuse immédiatement après l'installation, mais fonctionne librement lorsqu'elle est retirée du système. Ces défaillances induites par l'installation résultent d'une déformation élastique du corps de vanne sous l'effet des forces de montage.

Le montage des distributeurs directionnels sur des embases ou des collecteurs nécessite une force de serrage uniforme sur plusieurs boulons de montage. Une application inégale du couple entraîne une légère torsion du corps de la vanne. Même si cette déformation ne mesure que quelques micromètres, elle devient critique pour les vannes où le jeu entre le tiroir et l'alésage n'est que de 2 à 5 micromètres. Un alésage circulaire tordu en ellipse pincera la bobine cylindrique à des points opposés, augmentant considérablement la friction ou bloquant complètement la bobine.

La signature de la défaillance se révèle clairement : une nouvelle vanne qui refuse de se déplacer lorsqu'elle est boulonnée au système se déplace librement lorsqu'elle est tenue en main. Les techniciens qui ne connaissent pas ce mécanisme blâment souvent le fabricant de la vanne et lancent des retours inutiles sous garantie. La cause réelle réside dans une procédure d’installation incorrecte. Les fabricants de vannes spécifient les valeurs de couple et les séquences de serrage pour le matériel de montage. Le respect de ces spécifications maintient la géométrie de l'alésage dans les limites de tolérance. Un couple excessif ou des schémas de serrage coin à coin introduisent une contrainte de torsion qui ovaleise l'alésage.

La planéité de la sous-plaque représente un autre paramètre d'installation critique. Si la surface de montage présente des ondulations ou des zones surélevées dues à des projections de soudure ou à de la corrosion, le corps de la vanne se conforme à ces irrégularités une fois boulonné. La distorsion du corps qui en résulte crée un désalignement interne entre la bobine et l'alésage. Les ingénieurs spécifient un écart de planéité maximum, généralement d'environ 0,025 mm (0,001 pouce) sur la surface de montage de la vanne. Les équipes de maintenance ignorent parfois cette spécification, notamment lors de réparations sur site ou de modifications du système.

Les vannes de type cartouche installées dans les cavités des collecteurs sont confrontées à des défis similaires. Le couple de serrage du filetage et la profondeur de la cavité influencent tous deux la manière dont la cartouche est placée. Un serrage excessif des filetages peut déformer les parois minces du corps de la cartouche. Une profondeur de cavité incorrecte laisse la cartouche en tension ou en compression, ce qui déforme les jeux internes. Ces erreurs d'installation se manifestent par des vannes qui fonctionnent parfaitement sur le banc d'essai mais qui collent ou fuient lorsqu'elles sont installées dans le collecteur de production.

Les vibrations et les chocs introduisent des contraintes dynamiques qui fatiguent les composants métalliques au fil du temps. Les valves directionnelles montées sur des équipements mobiles ou des machines alternatives subissent des forces d'accélération qui fissurent les bossages de montage, brisent les goupilles de retenue et desserrent les raccords filetés. Le choc mécanique provoqué par les coups de bélier - les coups de bélier créés lorsque les vannes se ferment rapidement - peut dépasser plusieurs fois la pression nominale de la vanne. Les pics de pression répétés durcissent les surfaces métalliques et provoquent des fissures de fatigue qui finissent par entraîner la rupture du boîtier ou la rupture de la bobine.

Approches de diagnostic pour les défaillances des vannes de commande directionnelles

Un dépannage efficace nécessite une enquête systématique qui isole le mécanisme de défaillance avant de remplacer les composants. La séquence de diagnostic suivante va de simples vérifications externes à une inspection interne invasive, minimisant les temps d'arrêt tout en collectant des données définitives sur les causes profondes.

L’inspection visuelle et sensorielle constitue la première étape. Une fuite de liquide externe autour des joints du boîtier ou des presse-étoupes indique une défaillance du joint torique. Des marques de brûlure ou du plastique fondu sur les bobines du solénoïde confirment une surchauffe électrique. L’odeur distincte de l’isolation brûlée du serpentin diffère nettement de l’odeur normale de l’huile hydraulique. La cavitation produit un bruit caractéristique que les techniciens qualifiés reconnaissent immédiatement. L’enregistrement des signatures acoustiques de base lors d’un fonctionnement correct permet une comparaison lorsque des problèmes surviennent.

Les tests de commande manuelle fournissent la différenciation mécanique et électrique critique. Presque toutes les électrovannes directionnelles comprennent une goupille ou un bouton-poussoir manuel qui force mécaniquement le tiroir à se déplacer. Si la vanne répond à un actionnement manuel et que le système fonctionne normalement, le mécanisme de la vanne fonctionne correctement et le problème réside dans les circuits de commande électriques. À l’inverse, l’impossibilité de déplacer manuellement la bobine confirme une liaison mécanique due à une contamination, un vernis ou une déformation. Ce test simple prend quelques secondes mais élimine des heures d'efforts inutiles à rechercher le mauvais mode de défaillance.

La vérification électrique nécessite de mesurer à la fois la résistance de la bobine et la tension de fonctionnement réelle. Les lectures de résistance situées en dehors de la plage de spécifications (généralement 50 à 200 ohms pour les bobines CC, 10 à 50 ohms pour les bobines CA) indiquent des dommages à la bobine. Cependant, la résistance à elle seule raconte une histoire incomplète. La mesure de la tension au niveau du connecteur solénoïde sous charge révèle une chute de tension due à des connexions desserrées ou à un câblage sous-dimensionné. Un solénoïde évalué à 24 V CC qui ne reçoit que 18 V CC en raison de la résistance du fil peut générer une force insuffisante pour déplacer la bobine contre les forces de friction et de pression. La force électromagnétique varie avec le carré de la tension (F ∝ V²), ce qui rend la chute de tension particulièrement dommageable.

La quantification des fuites internes nécessite un équipement d’essai hydraulique. La méthode la plus pratique pour les équipements mobiles consiste à bloquer les ports des vannes et à les mettre sous pression individuellement tout en mesurant le débit vers le réservoir. La comparaison des fuites mesurées avec les spécifications du fabricant détermine si l'usure interne a progressé au-delà des limites acceptables. Pour les équipements fixes, l’observation de la dérive de l’actionneur sous charge permet d’évaluer les fuites fonctionnelles. Un actionneur qui s'étend ou se rétracte lentement lorsque la vanne est en position neutre indique une fuite interne excessive permettant à la pression d'atteindre la mauvaise chambre.

L'imagerie thermique offre une technique non invasive pour détecter les fuites internes avant qu'elles ne deviennent critiques. Un flux à grande vitesse à travers des jeux élargis par l'usure génère de la chaleur par étranglement. Une caméra infrarouge scannant le corps de la vanne révèle des points chauds aux endroits présentant un flux interne anormal. Des différences de température de 10 à 20 °C au-dessus des zones environnantes indiquent des chemins de fuite importants. Cette alerte précoce permet une maintenance planifiée avant qu'une panne complète n'arrête la production.

Les laboratoires d'analyse d'huile testent des échantillons de fluides pour détecter à la fois la contamination par les particules et la dégradation chimique. Le comptage de particules détermine le code de propreté ISO 4406 et identifie si les systèmes de filtration fonctionnent correctement. Le test de l’indice d’acide révèle le niveau d’oxydation. Plus important encore, pour les problèmes liés au vernis, la demande d'analyse MPC fournit une alerte précoce de la formation de dépôts collants avant que les vannes ne commencent à coller. Un programme complet d'analyse de l'huile détecte les problèmes de contamination avant qu'ils ne détruisent des vannes coûteuses.

| Symptôme | Cause probable | Vérification diagnostique | Remède |

|---|---|---|---|

| La valve ne bouge pas | 1) Bobine brûlée/ouverte 2) Bobine collée par le vernis 3) Distorsion du corps |

1) Mesurer la résistance de la bobine 2) Essayez la commande manuelle 3) Desserrez légèrement les boulons de fixation |

1) Remplacez la bobine et réparez le collage 2) Nettoyer la vanne, installer le filtre vernis 1) Corrigez la liaison ou passez à DC |

| La bobine brûle à plusieurs reprises | 1) La liaison de bobine provoque un appel de courant alternatif 2) Surtension 3) Taux de cycle élevé |

1) Vérifiez la friction de la bobine 2) Mesurer la tension aux bornes 3) Revoir la logique de contrôle |

1) Corrigez la liaison ou passez à DC 2) Alimentation correcte 3) Améliorer le refroidissement ou réduire les cycles |

| L'actionneur dérive | 1) Usure/fuite interne 2) Défaillance du joint 3) Fluide contaminé |

1) Bloquer les ports et mesurer la chute de pression 2) Vérifier le débit de la conduite de retour 3) Tester la propreté du fluide |

1) Remplacer la vanne 2) Remplacer les joints 3) Filtrer l'huile selon la cible ISO |

| Bruit excessif | 1) Cavitation 2) Buzz du solénoïde AC |

1) Analyser la fréquence du bruit 2) Inspectez la face de l’armature pour déceler de la saleté. |

1) Augmentez la contre-pression, éliminez l'air 2) Nettoyer les faces des pôles ou passer au courant continu |

Le guide de dépannage synthétise les relations symptôme-cause-solution que les techniciens de terrain rencontrent le plus fréquemment. Suivre cette approche structurée réduit le temps de diagnostic tout en augmentant les taux de réussite des réparations correctes du premier coup.

Vers une maintenance prédictive

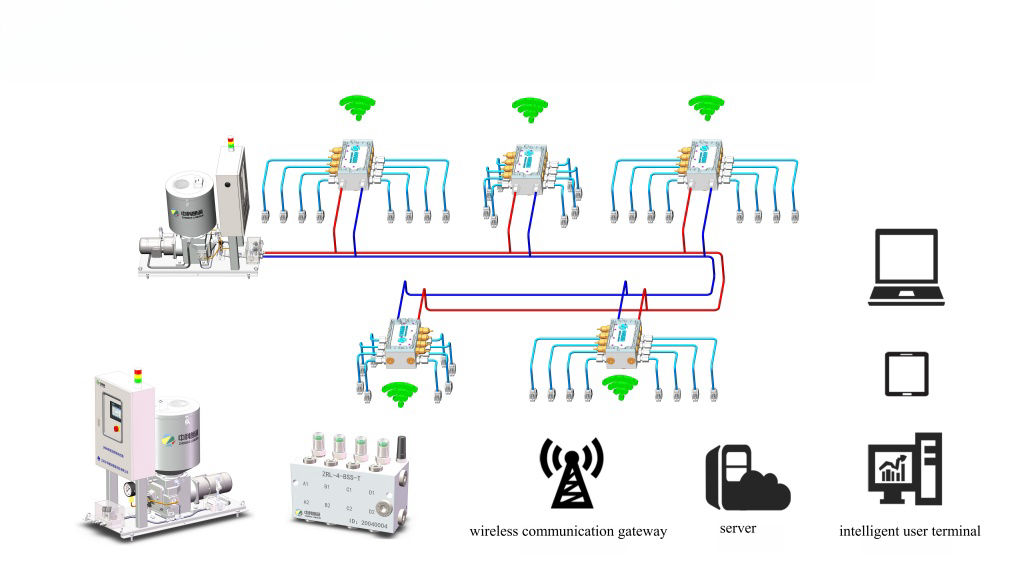

Comprendre les mécanismes de défaillance permet de passer d’une maintenance réactive en cas de panne à des stratégies de maintenance prédictive basée sur l’état. Plutôt que d’attendre une défaillance des vannes pendant la production, les approches prédictives détectent précocement les dégradations et planifient les réparations pendant les temps d’arrêt planifiés.

L’établissement de mesures de performance de base constitue la base des programmes prédictifs. L'enregistrement des nouvelles caractéristiques de la vanne, notamment la force d'actionnement manuel, la consommation de courant électrique, le taux de fuite interne et la signature acoustique, crée des données de référence. Des mesures périodiques montrant un écart par rapport à la ligne de base déclenchent une enquête avant qu'une défaillance complète ne se produise.

Le contrôle de la contamination mérite une attention prioritaire étant donné sa responsabilité dans la majorité des échecs. Un échantillonnage régulier de l'huile avec comptage de particules et tests MPC détecte les problèmes avant que les soupapes ne collent. Les systèmes affichant des codes de propreté ISO dépassant les valeurs cibles nécessitent une inspection immédiate du système de filtration et éventuellement le remplacement des éléments filtrants. Les valeurs MPC ΔE supérieures à 30 nécessitent l'installation de systèmes de retrait de vernis électrostatiques ou à base de résine.

Les intervalles de remplacement des composants doivent refléter les conditions de fonctionnement réelles plutôt que des périodes arbitraires. Les vannes fonctionnant des millions de fois par an nécessitent un remplacement des joints plus fréquent que les vannes rarement utilisées. La température, le type de fluide et les niveaux de pression influencent tous les taux de dégradation. La collecte de données sur l'historique des pannes permet une prévision statistique de la durée de vie personnalisée pour des applications spécifiques. Certaines opérations mettent en œuvre des compteurs de cycles de vannes qui déclenchent la maintenance en fonction de l'utilisation réelle plutôt que de l'heure calendaire.

La formation du personnel de maintenance aux procédures d'installation appropriées évite les défaillances dues aux contraintes mécaniques qui frustrent les dépanneurs. La création de procédures documentées avec des valeurs de couple spécifiées, des séquences de serrage et des contrôles de planéité garantit des résultats cohérents entre les équipes et les techniciens. Les clés dynamométriques doivent être étalonnées régulièrement et nécessaires pour tous les travaux d'installation de vannes.

Les revues de conception du système peuvent identifier les conditions qui accélèrent l’usure des vannes. Des conduites de vidange pilotes inadéquates, des suppresseurs de choc de pression manquants et un dimensionnement incorrect des vannes contribuent tous à une défaillance prématurée. La résolution de ces problèmes au niveau du système réduit la fréquence des pannes plus efficacement que le simple remplacement des vannes par des unités identiques confrontées aux mêmes conditions dommageables.

L'analyse coûts-avantages favorise fortement la maintenance prédictive pour les systèmes critiques où la défaillance des vannes entraîne des temps d'arrêt coûteux. Alors que les programmes prédictifs nécessitent des investissements dans des équipements de test et des formations, le retour sur investissement se traduit par l'élimination des pannes imprévues, une durée de vie prolongée des composants et une réduction des coûts de réparation d'urgence. Les usines qui mettent en œuvre des programmes prédictifs complets voient généralement les défaillances liées aux vannes diminuer de 60 à 80 % en deux ans.

Conclusion

La défaillance des soupapes de commande directionnelles résulte de plusieurs mécanismes en interaction plutôt que de causes isolées uniques. La contamination domine les statistiques de défaillance mais se manifeste par différents processus physiques : les particules dures provoquent une usure abrasive tandis que les dépôts de vernis mous créent une adhérence chimique. Les pannes électriques sont généralement dues à une liaison mécanique qui empêche le bon fonctionnement du solénoïde. La dégradation du joint reflète plus souvent une incompatibilité chimique ou une extrusion mécanique qu’un simple vieillissement. Les forces dynamiques des fluides endommagent des surfaces précises par cavitation et érosion à grande vitesse. La contrainte d'installation introduit une distorsion géométrique qui lie les pièces mobiles.

Une prévention efficace des pannes nécessite une réflexion au niveau du système qui s’étend au-delà de la vanne elle-même. La propreté des fluides selon les normes ISO 4406 adaptées au type de vanne constitue la base. La compatibilité chimique entre les joints et le fluide hydraulique évite les ruptures de gonflement catastrophiques. Des procédures d'installation appropriées maintiennent les dégagements internes critiques. La résolution des problèmes de conception du système qui créent une chute de pression excessive ou un refroidissement inadéquat prolonge considérablement la durée de vie des vannes.

La transition de la maintenance réactive à la surveillance prédictive des conditions sépare les opérations hautes performances de celles en proie à des pannes inattendues. Les programmes d'analyse d'huile, les études d'imagerie thermique et la surveillance acoustique détectent les problèmes dès les premières étapes, lorsque les mesures correctives coûtent peu et ne nécessitent aucun temps d'arrêt d'urgence. Comprendre la physique et la chimie fondamentales derrière les défaillances de vannes transforme la maintenance du remplacement des pièces en ingénierie de fiabilité.