Lorsque les ingénieurs et les techniciens recherchent « quels sont les trois types de vannes », ils sont souvent surpris de constater qu’il n’existe pas de réponse universelle unique. La vérité est plus nuancée qu’une simple liste de trois catégories. La classification des vannes dépend entièrement du contexte opérationnel, que vous travailliez avec des systèmes d'alimentation hydraulique, des canalisations de processus industriels ou l'intégration d'actionneurs mécaniques.

Cette complexité n'est pas un bug dans la terminologie technique, c'est une fonctionnalité. Différentes disciplines industrielles ont développé leurs propres cadres de classification car elles donnent la priorité à différentes caractéristiques des vannes. Un concepteur de systèmes hydrauliques se concentre sur les fonctions de contrôle, tandis qu'un ingénieur d'usine de traitement se soucie des tâches de service et qu'un technicien de maintenance doit comprendre les types de mouvements mécaniques pour la sélection des actionneurs et l'aménagement de l'espace.

Dans ce guide complet, nous explorerons les trois cadres de classification les plus faisant autorité qui définissent les types de vannes dans différents contextes d'ingénierie. Chaque cadre représente une réponse légitime à la question des « trois types », étayée par les normes industrielles et les exigences d'application du monde réel.

Cadre 1 : Classification fonctionnelle dans les systèmes d'énergie fluidique

Dans les systèmes hydrauliques et pneumatiques, les vannes sont les exécuteurs logiques des circuits de transmission de puissance. Les trois types fondamentaux de vannes dans ce cadre sont basés sur la fonction de contrôle : les vannes de régulation directionnelles, les vannes de régulation de pression et les vannes de régulation de débit. Cette classification domine l'ingénierie de l'automatisation et est explicitement reconnue dans les normes ISO 1219 (symboles de puissance fluidique) et NFPA T3.10.19.

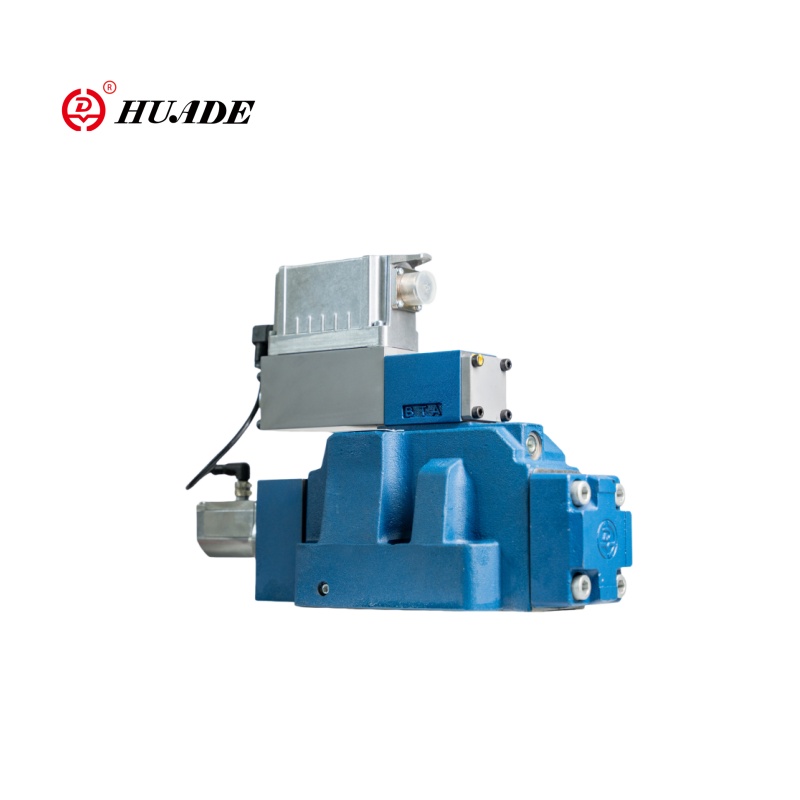

Vannes de commande directionnelles

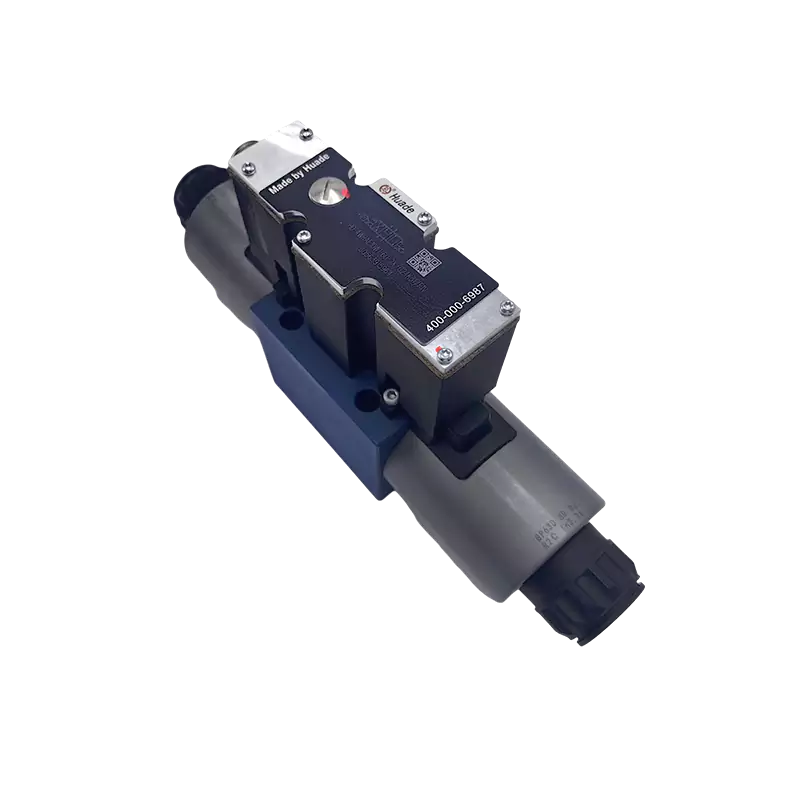

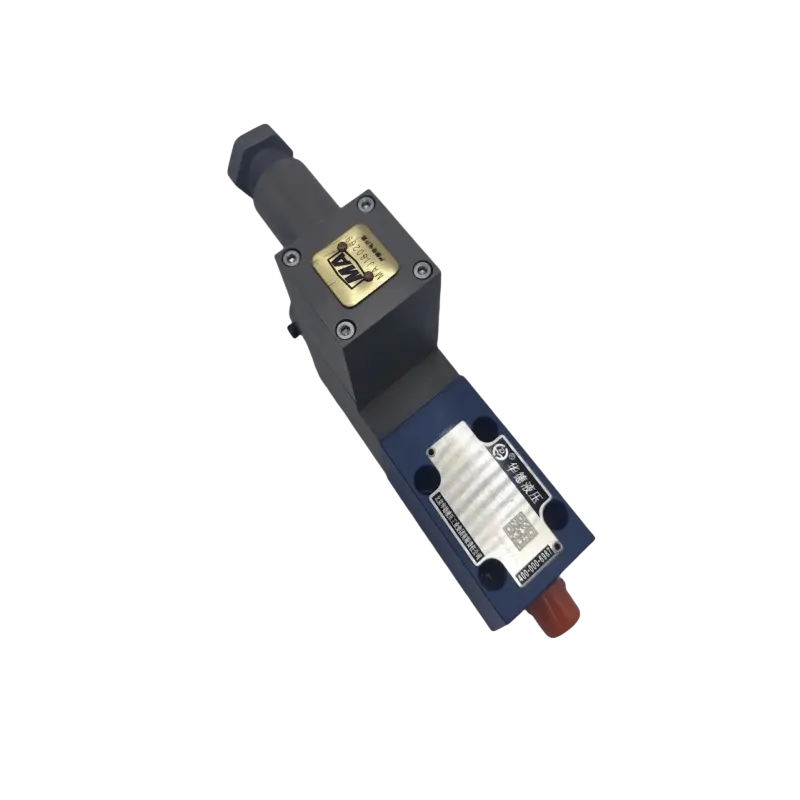

Les distributeurs directionnels (DCV) constituent la base logique de tout système de transmission fluidique. Leur fonction principale est d'acheminer, de détourner ou de bloquer les chemins d'écoulement des fluides dans un circuit, déterminant ainsi la direction du mouvement des actionneurs tels que les vérins hydrauliques (étendre, rétracter ou maintenir) ou les moteurs hydrauliques (dans le sens horaire, antihoraire ou arrêt).

L'architecture interne des DCV s'inscrit dans deux philosophies de conception dominantes : les distributeurs à tiroir et les distributeurs à clapet. Les distributeurs à tiroir sont constitués d'un élément cylindrique usiné avec précision (le tiroir) avec des plages et des rainures qui glissent dans un alésage correspondant. Lorsque le tiroir se déplace axialement, il recouvre ou découvre les ports du corps de la vanne, redirigeant ainsi les chemins de fluide. Cette conception excelle dans la mise en œuvre d'une logique de commutation complexe : un seul corps de vanne peut réaliser des configurations à 4 voies à 3 positions ou à 5 voies à 2 positions. Cependant, les distributeurs à tiroir ont une caractéristique physique inhérente appelée étanchéité au jeu. Pour permettre un mouvement de glissement fluide, il doit y avoir un jeu radial de plusieurs micromètres entre la bobine et l'alésage. Cela crée une fuite interne inévitable (dérivation du tiroir) sous pression, rendant les distributeurs à tiroir impropres au maintien de charge à long terme sans clapets anti-retour auxiliaires.

Les vannes à clapet, en revanche, utilisent un élément de fermeture mobile (cône, bille ou disque) qui appuie contre un siège perpendiculaire au débit. Cela crée un joint de contact ou un joint facial. Lorsqu'il est fermé, la pression du système aide en fait à presser l'élément plus étroitement contre le siège, obtenant ainsi une étanchéité positive et proche de zéro. Cela rend les vannes à clapet idéales pour les applications de maintien de charge, de coupure de sécurité et d'isolation haute pression. La course est généralement courte, ce qui entraîne des temps de réponse extrêmement rapides, et l'action d'ouverture fournit un effet autonettoyant qui confère aux conceptions à clapet une tolérance à la contamination supérieure à celle des bobines.

La spécification des DCV suit un système de notation standard basé sur des « voies » (nombre d'orifices de fluide) et des « positions » (nombre d'états de bobine stables). Une vanne 4 voies 3 positions (4/3), par exemple, possède quatre ports : pression (P), réservoir (T) et deux ports de travail (A, B) et trois positions stables. L'état central des vannes à 3 positions est critique pour le comportement du système. Un centre fermé de type O bloque tous les ports, bloquant les actionneurs en position mais provoquant une accumulation de pression dans la pompe. Un centre flottant de type H relie A, B et T tout en bloquant P, permettant à l'actionneur de flotter librement. Un centre tandem de type Y relie P et T tout en bloquant A et B, déchargeant la pompe vers le réservoir et réduisant la génération de chaleur tout en maintenant le verrouillage de l'actionneur.

Vannes de régulation de pression

En physique hydraulique, la pression est égale à la force par unité de surface ($$P = F/A$$Les robinets-vannes nécessitent un fonctionnement à plusieurs tours, ce qui signifie une ouverture et une fermeture lentes. Bien que cela évite les coups de bélier, cela les rend impropres à un arrêt d’urgence. Les surfaces d'étanchéité sont également sensibles au grippage (soudage à froid des surfaces métalliques sous pression et frottement).

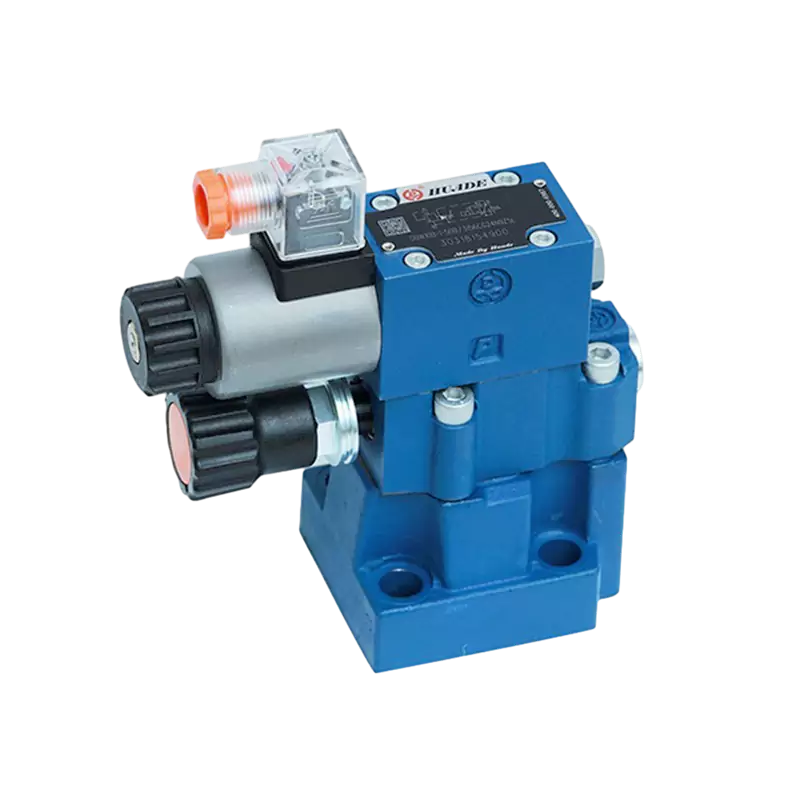

La soupape de décharge sert de pierre angulaire de la sécurité : une soupape normalement fermée connectée en parallèle avec le système. Lorsque la pression du système dépasse le seuil de force fixé par le ressort, la vanne s'ouvre et renvoie l'excès de liquide vers le réservoir, limitant ainsi la pression maximale du système. Cela évite une défaillance catastrophique des tuyaux, des joints et des actionneurs dans des conditions de surcharge. Les soupapes de sûreté à commande directe réagissent rapidement mais présentent une surcharge de pression importante (la différence entre la pression de craquement et la pression de plein débit). Les soupapes de sûreté pilotées utilisent une petite vanne pilote pour contrôler l'ouverture du tiroir principal, fournissant une courbe caractéristique pression-débit plus plate qui maintient une pression du système plus stable sur de larges plages de débit. Les conceptions pilotées facilitent également les fonctions de réglage de la pression à distance et de déchargement du système.

Les réducteurs de pression fonctionnent selon un principe fondamentalement différent malgré une similitude visuelle. Ce sont des vannes normalement ouvertes installées en série dans un circuit. Ils régulent le débit pour réduire la pression de sortie et utilisent le retour de pression de sortie pour maintenir une pression réduite constante quelles que soient les fluctuations de la pression d'entrée. Ceci est essentiel lorsqu'une seule source hydraulique doit desservir plusieurs circuits avec des exigences de pression différentes : par exemple, un système principal nécessite 20 MPa (2 900 psi) pour la force du vérin tandis qu'un circuit de serrage auxiliaire n'a besoin que de 5 MPa (725 psi).

Les vannes de séquence contrôlent l'ordre des opérations en restant fermées jusqu'à ce que la pression d'entrée atteigne un point de consigne, puis en s'ouvrant automatiquement pour permettre l'écoulement vers les circuits en aval. Contrairement aux soupapes de décharge qui déversent le fluide dans le réservoir, les soupapes de séquence dirigent le débit de sortie vers les circuits de travail et nécessitent donc généralement un raccord de vidange externe pour gérer les fuites de la chambre de commande sans contaminer le signal du port de travail.

Les vannes d'équilibrage sont essentielles pour les systèmes de levage et de mouvement vertical. Installés dans la conduite de retour d'un cylindre, ils sont réglés à une pression légèrement supérieure à celle créée par la charge par gravité. En générant une contre-pression, ils empêchent la chute libre de la charge sous l'effet de la force gravitationnelle, garantissant ainsi une descente douce et contrôlée. Les vannes d'équilibrage modernes intègrent un clapet anti-retour permettant un flux inverse libre pour les opérations de levage.

Vannes de contrôle de débit

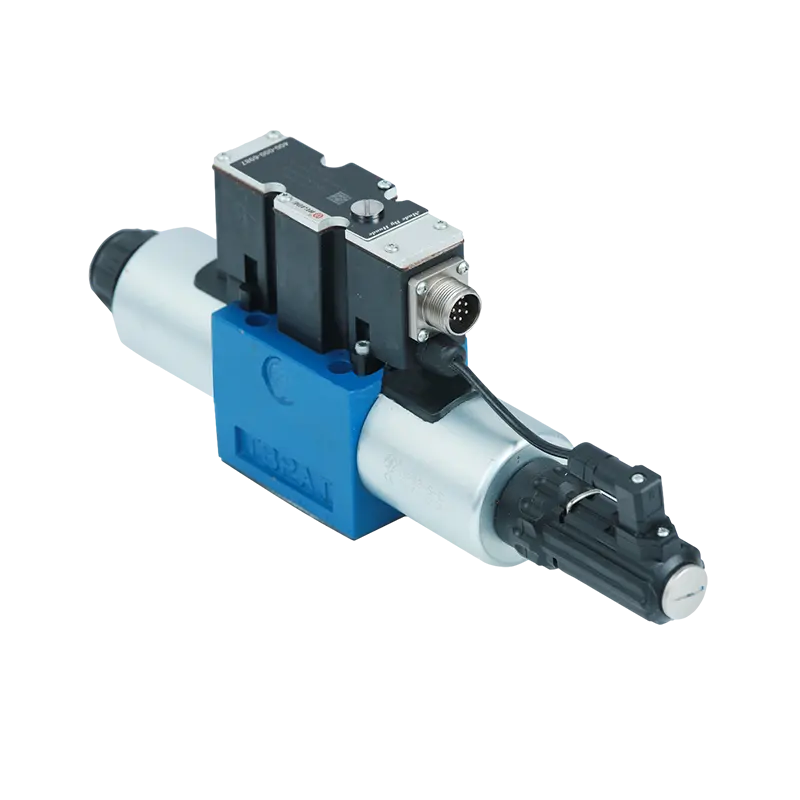

Les vannes de régulation de débit régulent le volume de fluide par unité de temps à travers la vanne, contrôlant ainsi la vitesse de l'actionneur (vitesse d'extension/rétraction du cylindre ou vitesse de rotation du moteur). L’équation fondamentale du débit à travers un orifice est$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, où Q est le débit, A est la surface de l'orifice et ΔP est la différence de pression à travers l'orifice.

Le contrôle de débit le plus simple est une vanne à pointeau, classée comme non compensée. D'après l'équation ci-dessus, le débit Q dépend non seulement de la surface d'ouverture A mais également de la racine carrée du différentiel de pression ΔP. Si la charge varie, ΔP varie, provoquant une instabilité de la vitesse. Pour résoudre ce problème fondamental, les vannes de régulation de débit à pression compensée intègrent un réducteur de pression différentielle constante interne (le compensateur) en série avec l'orifice d'étranglement. Ce compensateur ajuste automatiquement sa propre ouverture en fonction de la pression de charge pour maintenir un ΔP constant à travers l'orifice principal. Avec ΔP maintenu constant, le débit Q devient fonction uniquement de la zone d'ouverture A, permettant ainsi un contrôle de vitesse constante indépendant de la charge.

La position du circuit des vannes de régulation de débit définit la méthode de contrôle de vitesse. Le contrôle par dosage place la vanne contrôlant le débit entrant dans l'actionneur. Cela convient aux applications avec des charges résistives constantes mais ne peut pas créer de contre-pression : face à des charges excessives telles qu'un mouvement entraîné par la gravité, l'actionneur s'enfuira. Le contrôle du débitmètre place la vanne contrôlant le débit sortant de l'actionneur. En créant une contre-pression du côté retour, cela crée un support hydraulique plus rigide qui empêche efficacement l’emballement de la charge et offre une fluidité de mouvement supérieure. Cependant, la contre-pression peut provoquer une intensification de la pression dans la chambre d'entrée, nécessitant une vérification minutieuse de la pression nominale lors de la conception.

| Type de vanne | Fonction principale | Paramètre de contrôle | Applications typiques | Normes clés |

|---|---|---|---|---|

| Contrôle directionnel | Acheminer des chemins de fluides | Sens d'écoulement | Séquencement de cylindres, inversion de moteur, circuits logiques | ISO 5599, NFPA T3.6.1 |

| Contrôle de pression | Limiter ou réguler la pression | Pression du système/circuit | Protection du système, contrôle de force, séquencement de charge | OIN 4411, SAE J1115 |

| Contrôle de flux | Réguler le débit | Vitesse de l'actionneur | Contrôle de vitesse, synchronisation, gestion de l'avance | ISO 6263, NFPA T3.9.13 |

Cadre 2 : Classification des tâches de service dans la tuyauterie de procédé

Lorsque nous déplaçons le contexte des circuits d'énergie fluidique vers les usines de traitement industriel (englobant le pétrole et le gaz, le traitement chimique, le traitement de l'eau et la production d'électricité), les trois types de vannes sont classés en fonction de leur fonction de service dans le système de tuyauterie. Ce cadre reconnaît les vannes d'isolement, les vannes de régulation et les clapets anti-retour comme la trinité fondamentale. Cette classification domine le développement des P&ID (Piping and Instrumentation Diagram) et se reflète dans les normes de tuyauterie telles que ASME B31.3 et API 600.

Vannes d'isolement

Les vannes d'isolement (également appelées vannes de blocage ou vannes d'arrêt) sont conçues pour permettre un débit complet ou un blocage complet. Ils fonctionnent dans des positions complètement ouvertes ou complètement fermées et ne doivent jamais être utilisés pour un service d'étranglement. Un fonctionnement prolongé dans des positions partiellement ouvertes provoque l'érosion des surfaces d'étanchéité par le fluide à haute vitesse via un phénomène appelé tréfilage, détruisant les performances d'étanchéité et conduisant à des fuites catastrophiques.

Les vannes à vanne représentent la conception d'arrêt linéaire classique. Un disque en forme de coin se déplace perpendiculairement à la direction du flux pour couper le flux. Lorsqu'il est complètement ouvert, le chemin d'écoulement forme un conduit droit avec une chute de pression minimale, ce qui rend les vannes idéales pour les services où une faible résistance est critique. Les robinets-vannes sont disponibles en deux configurations de tige avec des caractéristiques opérationnelles différentes. Les vannes à tige montante (OS&Y—Outside Screw and Yoke) ont des filetages externes qui font monter la tige lorsque le volant tourne. Cela fournit une indication visuelle de la position (la tige étendue signifie ouverte) et maintient les filetages hors de contact avec le fluide de traitement, empêchant ainsi la corrosion. Ceux-ci sont standard dans les systèmes de protection incendie et les lignes de processus critiques où la visibilité de la position est critique pour la sécurité. Les vannes à tige non montante (NRS) ont la tige qui tourne mais ne se déplace pas verticalement, les filetages des écrous internes étant intégrés dans la cale. Cette conception minimise les exigences d'espace vertical, ce qui les rend adaptés aux canalisations enterrées ou aux espaces confinés, mais manque d'indication de position intuitive et expose les filetages à la corrosion du milieu.

Les robinets-vannes nécessitent un fonctionnement à plusieurs tours, ce qui signifie une ouverture et une fermeture lentes. Bien que cela évite les coups de bélier, cela les rend impropres à un arrêt d’urgence. Les surfaces d'étanchéité sont également sensibles au grippage (soudage à froid des surfaces métalliques sous pression et frottement).

Les vannes à bille représentent la norme moderne en matière d'arrêt rotatif. Une sphère avec un alésage traversant sert d'élément de fermeture. La rotation à 90 degrés permet un fonctionnement complètement ouvert ou complètement fermé avec rapidité et efficacité. Les robinets à tournant sphérique à passage intégral ont des diamètres d'alésage correspondant à ceux du tuyau, ce qui entraîne une résistance à l'écoulement négligeable. Le mécanisme d'étanchéité diffère fondamentalement entre les conceptions à bille flottante et celles montées sur tourillon. Dans les robinets à bille flottante, la bille est supportée uniquement par les sièges et « flotte » à l'intérieur du corps. La pression du fluide pousse la bille contre le siège aval, créant ainsi une étanchéité étanche. Cette conception fonctionne pour des pressions faibles à moyennes et des petits diamètres, mais dans les applications de gros diamètre à haute pression, le couple de fonctionnement devient énorme et les sièges se déforment sous l'effet des contraintes. Les robinets à bille montés sur tourillon fixent mécaniquement la bille entre les tourillons supérieur et inférieur, empêchant ainsi le mouvement de la bille. La pression du fluide pousse les sièges à ressort vers la bille pour obtenir l'étanchéité. Cette conception réduit considérablement le couple de fonctionnement et permet la fonctionnalité de double blocage et purge (DBB), ce qui en fait le choix API 6D pour les applications de transmission par pipeline et haute pression.

Vannes de régulation

Les vannes de régulation (également appelées vannes de contrôle ou vannes d'étranglement) sont conçues pour moduler la résistance au débit et ainsi contrôler le débit, la pression ou la température. Contrairement aux vannes d'isolement, elles doivent résister aux vitesses élevées, aux turbulences et à la cavitation ou aux éclairs qui se produisent lors d'une ouverture partielle. Ils ne se contentent jamais d’ouvrir et de fermer : ils vivent dans la zone de limitation.

Les vannes à soupape constituent la référence en matière de contrôle de précision. Un disque en forme de bouchon se déplace le long de la ligne centrale du flux. Le chemin d'écoulement interne forme une forme en S, forçant le fluide à effectuer des changements de direction brusques. Ce chemin tortueux dissipe d’énormes quantités d’énergie fluide, permettant une modulation fine du débit. En modifiant le contour du disque (linéaire, pourcentage égal, ouverture rapide), les ingénieurs peuvent définir les caractéristiques de débit inhérentes à la vanne. Les caractéristiques à pourcentage égal sont les plus courantes dans le contrôle de processus car elles compensent les changements non linéaires de chute de pression du système, maintenant ainsi un gain de boucle de contrôle relativement constant sur toute la plage de course. Les vannes à soupape offrent une excellente précision d'étranglement et une fermeture étanche (disque et siège en contact parallèle), mais une résistance élevée au débit crée une perte de pression substantielle.

Les vannes papillon utilisent un disque tournant dans le flux pour contrôler le débit. Les vannes papillon concentriques traditionnelles servent à des systèmes d'eau simples à basse pression, mais les vannes papillon excentriques sont entrées dans le domaine du contrôle haute performance. Les conceptions à double décalage ont l'axe de la tige décalé à la fois par rapport au centre du disque et à l'axe du tuyau. Cet effet de came fait que le disque s'éloigne rapidement du siège lors de l'ouverture, réduisant ainsi la friction et l'usure. Les conceptions à triple décalage ajoutent un troisième décalage angulaire entre l'axe du cône du siège et l'axe du tuyau. Cela permet d'obtenir un véritable fonctionnement « sans friction », permettant une étanchéité dure métal sur métal qui atteint zéro fuite et résiste à des températures et pressions extrêmes. Les vannes papillon à siège métallique à triple excentration dominent les applications sévères de vapeur et d'hydrocarbures.

La physique du dimensionnement des vannes exige une sélection basée sur le calcul. Le coefficient de débit ($$C_v$$) définit les gallons par minute d'eau à 60 °F circulant à travers la vanne avec une chute de pression de 1 psi. Il sert de mesure universelle de la capacité des vannes. La formule de dimensionnement$$C_v = Q\\sqrt{SG/\\Delta P}$$concerne le débit Q, la densité SG et la chute de pression ΔP.

La compréhension du flash et de la cavitation est essentielle au service des liquides sévères. À mesure que le fluide accélère à travers la veine contractée de la valve (surface minimale), la vitesse atteint son maximum et la pression atteint son point le plus bas. En aval, la pression remonte partiellement. Le flash se produit lorsque la pression post-veineuse contractée ne peut pas revenir au-dessus de la pression de vapeur du liquide : le liquide se vaporise en permanence en un écoulement biphasique et le mélange vapeur-liquide à grande vitesse provoque de graves dommages érosifs. La cavitation se produit lorsque la pression de la veine contractée chute en dessous de la pression de vapeur (formant des bulles), mais que la pression en aval remonte au-dessus de la pression de vapeur. Les bulles implosent, générant des micro-jets et des ondes de choc extrêmement localisés qui provoquent des bruits, des vibrations et des piqûres de matériaux catastrophiques. Le facteur de récupération de pression ($$F_L$$) caractérise la résistance à la cavitation d'une vanne. Les robinets à soupape ont généralement un$$F_L$$valeurs (faible récupération), offrant une résistance à la cavitation supérieure à celle des vannes à bille et à papillon (faible$$F_L$$, récupération élevée).

Clapets anti-retour

Les clapets anti-retour (clapets anti-retour) sont des dispositifs à actionnement automatique qui s'ouvrent avec un débit aller et se ferment avec un débit inverse. Ils protègent principalement les pompes contre les dommages causés par la rotation inverse et empêchent le drainage du système. Contrairement aux autres types de vannes, elles fonctionnent sans signaux de commande externes : l'impulsion du fluide et la gravité fournissent la force d'actionnement.

Les clapets anti-retour à battant ont un disque qui tourne autour d'un axe de charnière. Ils offrent une faible résistance à l'écoulement mais sont sujets au broutage des disques dans des conditions d'écoulement à faible vitesse ou pulsé. Dans les applications avec inversion rapide du débit, les clapets anti-retour peuvent générer des coups de bélier destructeurs lorsque le disque se ferme brusquement. Les clapets anti-retour à levage ont un disque qui se déplace verticalement, de construction similaire aux robinets à soupape. Ils assurent une étanchéité étanche et résistent à des pressions élevées, mais présentent une résistance élevée à l'écoulement et une susceptibilité au blocage par des débris. Les clapets anti-retour à disque basculant représentent la solution premium pour les grandes stations de pompage (contrôle des crues, adduction d'eau). L'axe de pivotement du disque se trouve près de la surface d'assise, créant une structure de profil aérodynamique équilibrée. La course courte permet une fermeture extrêmement rapide avec une action d'amortissement, réduisant considérablement les pics de pression des coups de bélier.

| Type de vanne | Mode de fonctionnement | États de position | Capacité de limitation | Étalons primaires |

|---|---|---|---|---|

| Isolement/blocage | Marche-arrêt uniquement | Entièrement ouvert ou entièrement fermé | Non recommandé | API 600, API 6D, ASME B16.34 |

| Régulation/Contrôle | Modulation | N'importe quelle position en course | Fonction principale | CEI 60534, ANSI/ISA-75 |

| Non-retour | Automatique | Auto-actionné par le débit | N/A (vérification binaire) | API 594, BS 1868 |

Troisième cadre : Classification du mouvement mécanique pour l'intégration des actionneurs

Le troisième cadre de classification majeur classe les vannes en fonction de la trajectoire de mouvement physique de leur élément de fermeture. Cette perspective est essentielle pour la sélection des actionneurs (pneumatiques, électriques, hydrauliques), la planification de l'aménagement spatial et l'élaboration d'une stratégie de maintenance. Les trois types sont les vannes à mouvement linéaire, les vannes à mouvement rotatif et les vannes à commande automatique.

Vannes à mouvement rotatif

Les vannes à mouvement linéaire comportent des éléments de fermeture qui se déplacent en ligne droite, perpendiculairement ou parallèlement au sens d'écoulement. Des exemples représentatifs incluent les vannes à vanne, les vannes à soupape, les vannes à membrane et les vannes à manchon. Le mouvement linéaire convertit généralement le couple de rotation en poussée linéaire massive via des tiges filetées, offrant ainsi une excellente force d'étanchéité (contrainte d'assise élevée de l'unité). La réponse de l'étranglement a tendance à être plus linéaire, adaptée aux applications de contrôle de haute précision. Cependant, la longueur de course est généralement longue, ce qui entraîne des hauteurs de vanne élevées (exigences de hauteur libre importantes).

Les vannes à membrane et les vannes à manchon méritent une attention particulière dans les conceptions de vannes linéaires en raison de leur caractéristique unique « d'isolation du fluide ». Ces vannes arrêtent le débit en comprimant un diaphragme flexible ou un manchon en élastomère, isolant complètement le mécanisme de fonctionnement des fluides du procédé. Cela offre des avantages essentiels dans les applications sanitaires (pharmaceutique, alimentaire et boissons) où la prévention de la contamination est primordiale, et dans les applications de boues (mines, eaux usées) où les particules abrasives détruiraient rapidement les composants métalliques. Le choix du matériau du diaphragme ou du manchon (PTFE, EPDM, caoutchouc naturel) devient la principale considération de compatibilité plutôt que la métallurgie du corps.

Vannes à mouvement rotatif

Les vannes à mouvement rotatif comportent des éléments de fermeture qui tournent autour d'un axe, généralement de 90 degrés, pour obtenir une course complète. Des exemples représentatifs incluent les vannes à bille, les vannes papillon et les vannes à boisseau. Ces conceptions offrent une structure compacte, un poids léger et un fonctionnement rapide. Ils excellent dans les installations et les applications dans des espaces restreints nécessitant un actionnement rapide. Les tests de certification de sécurité incendie selon API 607 ou API 6FA sont courants pour les vannes rotatives en service d'hydrocarbures, vérifiant que l'étanchéité de secours métal sur métal s'enclenche si les sièges souples brûlent lors d'un incendie.

Le profil de couple des vannes rotatives n'est pas constant sur toute la course. Le couple maximal se produit lors de l'ouverture (surmontant le frottement statique et la différence de pression) et en fin de fermeture (compression des sièges jusqu'à l'emplacement final). Le couple à mi-course est principalement un couple fluide dynamique. Le dimensionnement de l'actionneur doit être basé sur un couple maximal avec des facteurs de sécurité appropriés, généralement de 1,25 à 1,50 pour un service normal et jusqu'à 2,00 pour les applications d'arrêt d'urgence. Les actionneurs pneumatiques pour vannes rotatives utilisent généralement des mécanismes à crémaillère et pignon ou à scotch-yoke. Les conceptions Scotch-Yoke produisent une courbe de sortie de couple en forme de U qui correspond naturellement aux caractéristiques de couple élevé aux points finaux des vannes à bille et à papillon, ce qui se traduit par un rendement plus élevé et permet un dimensionnement plus petit de l'actionneur.

Vannes auto-actionnées

Les vannes à actionnement automatique ne nécessitent aucune source d'alimentation externe : électrique, pneumatique ou hydraulique. Ils fonctionnent uniquement à partir de l'énergie contenue dans les fluides de processus eux-mêmes. Les clapets anti-retour utilisent l'énergie cinétique des fluides, les soupapes de décharge et de sécurité utilisent la force de pression statique et les régulateurs de pression autonomes utilisent un retour d'équilibre de pression. L'absence d'alimentation externe rend ces vannes intrinsèquement sûres pour certaines applications critiques.

Cependant, les vannes auto-actionnées présentent des caractéristiques d'hystérésis et de zone morte en raison de l'équilibre physique entre la force du fluide et la force mécanique du ressort combinée au frottement. L'hystérésis signifie que la pression d'ouverture et la pression de réinsertion diffèrent : la vanne « se souvient » de son état précédent. La bande morte est la plage d'entrée sur laquelle aucun changement de sortie ne se produit. Une zone morte excessive provoque une instabilité du contrôle, tandis qu'une hystérésis appropriée (telle que la purge dans les soupapes de sûreté - la différence entre la pression de réglage et la pression de réajustement) est nécessaire pour empêcher le broutage des soupapes (cyclage rapide qui endommage les sièges et crée des oscillations de pression dangereuses). Des normes telles que l'ASME Section VIII Division 1 (code des chaudières et des appareils sous pression) imposent des exigences de performance spécifiques pour les dispositifs de sécurité et de secours à actionnement automatique.

| Type de mouvement | Caractéristique de l'AVC | Actionneurs typiques | Espace requis | Vitesse de réponse |

|---|---|---|---|---|

| Mouvement linéaire | Course longue, poussée élevée | Cylindre à piston, moteur électrique + vis-mère | Verticale élevée (hauteur) | Lent à modéré |

| Mouvement rotatif | Quart de tour (90°) | Pignon à crémaillère, scotch-yoke, quart de tour électrique | Faible verticale, radiale modérée | Rapide |

| Auto-actionné | Variable (axée sur les médias) | Aucun (ressort/poids intégrés) | Minime (pas d'actionneur) | Cela dépend de la conception |

Choisir le bon cadre de classification pour votre application

Comprendre lequel de ces trois cadres appliquer dépend de votre contexte d'ingénierie spécifique et de vos priorités décisionnelles. Si vous concevez une cellule de fabrication automatisée avec des vérins hydrauliques et devez programmer des séquences de mouvements, la classification fonctionnelle de la transmission hydraulique (directionnelle, pression, débit) fournit la structure logique dont vous avez besoin. Vos schémas de circuits utiliseront des symboles ISO 1219 qui correspondent directement à ces catégories fonctionnelles, et votre approche de dépannage se concentrera sur la fonction de contrôle défaillante.

Si vous aménagez une usine de traitement chimique ou une raffinerie et développez des P&ID, la classification des tâches de service (isolation, régulation, non-retour) correspond à la façon dont les ingénieurs de procédés envisagent le contrôle des flux de matières. Vos documents de planification des vannes classeront les vannes par service, et vos spécifications matérielles (API 6D pour les vannes à bille de pipeline, CEI 60534 pour les vannes de régulation, API 594 pour les clapets anti-retour) suivent naturellement ce cadre. La distinction est importante pour l'approvisionnement : un robinet à tournant sphérique à service d'isolation peut avoir un matériau de garniture, une classe de fuite de siège et un dimensionnement d'actionneur différents de ceux d'un robinet à tournant sphérique à service d'étranglement de taille identique.

Si vous êtes un technicien de maintenance mécanique qui planifie le remplacement de vannes dans une salle d'équipement encombrée ou si vous sélectionnez des packages d'actionnement, la classification des mouvements mécaniques (linéaire, rotatif, auto-actionné) détermine vos décisions pratiques. Vous devez savoir si vous disposez d'un dégagement vertical pour une tige montante, si votre modèle de montage d'actionneur existant convient aux vannes quart de tour rotatives et si vous pouvez accéder à la vanne pendant le fonctionnement. Cette classification affecte également votre stratégie d'inventaire de pièces de rechange : les tiges et les garnitures de vannes à mouvement linéaire présentent des modèles d'usure et des procédures de remplacement différents de ceux des roulements et des sièges de vannes rotatives.

La réalité est que les ingénieurs expérimentés se déplacent de manière fluide entre ces cadres en fonction de la question à laquelle on répond. Une vanne de régulation dans une raffinerie peut être simultanément décrite comme une vanne de régulation de débit (fonction de puissance fluidique), une vanne de régulation (service de processus) et une vanne à mouvement linéaire (mise en œuvre mécanique). Chaque description est correcte dans son contexte et chacune fournit des informations différentes pour la prise de décision. La clé est de reconnaître que la classification des valves n’est pas une taxonomie rigide mais plutôt un ensemble d’outils flexibles de perspectives.

Les normes modernes en matière de vannes relient souvent plusieurs cadres. Par exemple, la norme CEI 60534 couvre les vannes de régulation et répond à la fois aux exigences fonctionnelles (caractéristiques de débit, plage de réglage) et aux considérations mécaniques (fixation de l'actionneur, conception de la tige). L'API 6D couvre les vannes de pipeline et spécifie les performances de service (classes d'isolation et d'étranglement) tout en détaillant les caractéristiques mécaniques (tige montante par rapport à tige non montante, exigences de montage des tourillons). Cette intégration multi-cadre reflète la manière dont les projets d'ingénierie réels nécessitent une compréhension holistique plutôt que des connaissances catégorielles isolées.

Conclusion : le contexte détermine la classification

Lorsqu'on demande « quels sont les trois types de vannes », la réponse techniquement correcte commence par une question : trois types selon quel système de classification ? La réponse de l'ingénieur en énergie fluidique (contrôle directionnel, contrôle de pression et contrôle de débit) est parfaitement valable dans les contextes d'automatisation hydraulique et pneumatique. La réponse de l'ingénieur de procédés (isolation, régulation et anti-retour) décrit avec précision les tâches du service de tuyauterie industrielle. La réponse de l'ingénieur en mécanique (mouvement linéaire, mouvement rotatif et actionnement automatique) catégorise correctement la mise en œuvre physique et les interfaces des actionneurs.

Cette multiplicité de réponses valables n'est pas un échec de la normalisation mais plutôt le reflet de la profondeur et de l'étendue de l'ingénierie des vannes. Les vannes fonctionnent à l'intersection de la mécanique des fluides, de la science des matériaux, de la conception mécanique et de la théorie du contrôle. Différentes disciplines techniques développent naturellement des systèmes de classification qui s'alignent sur leurs approches de résolution de problèmes et leurs priorités de prise de décision.

Pour les ingénieurs travaillant dans plusieurs disciplines, tels que ceux qui conçoivent des systèmes de contrôle de processus intégrés ou gèrent des programmes de fiabilité des actifs à l'échelle de l'usine, la compréhension des trois cadres offre un avantage stratégique. Il permet une communication efficace avec des spécialistes d'horizons différents, prend en charge des décisions de sélection d'équipements plus éclairées et facilite une analyse plus complète des pannes. Lorsqu'une vanne tombe en panne, demander si elle a échoué dans sa fonction de contrôle directionnel, dans son service d'isolation ou dans son actionnement mécanique révèle différents aspects de la cause profonde et guide différentes actions correctives.

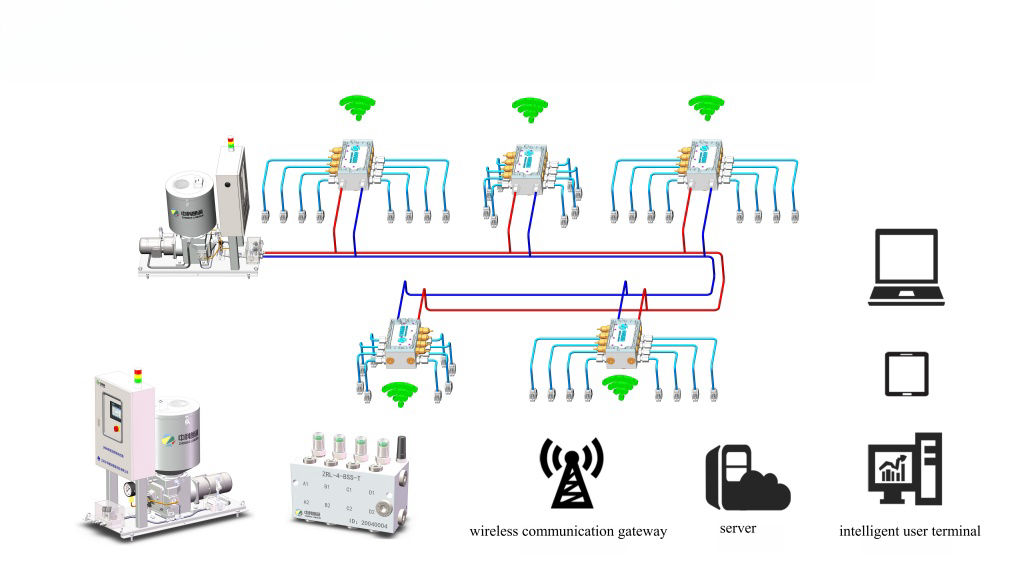

À mesure que la technologie des vannes progresse avec les positionneurs numériques, la surveillance sans fil et les algorithmes de maintenance prédictive, ces cadres de classification fondamentaux restent pertinents. Une vanne intelligente avec diagnostics intégrés joue toujours un rôle fonctionnel (contrôle de la pression), remplit une fonction de processus (étranglement) et fonctionne via un mode de mouvement mécanique (rotatif). La couche d'intelligence numérique améliore les performances et la fiabilité, mais ne remplace pas la nécessité de comprendre ces catégorisations fondamentales. Qu'il s'agisse de spécifier des vannes pour une nouvelle installation, de dépanner un système défaillant ou d'optimiser une usine existante, la clarté sur le type de classification important dans votre contexte spécifique est la première étape vers l'excellence en ingénierie.