Les clapets anti-retour hydrauliques constituent des éléments de sécurité fondamentaux dans les systèmes hydrauliques. Ces dispositifs mécaniques contrôlent automatiquement la direction du flux de fluide sans nécessiter de signaux de commande externes ni d'intervention manuelle. Dans les circuits hydrauliques, ils empêchent le reflux qui pourrait endommager les pompes, provoquer un mouvement incontrôlé des actionneurs ou créer des conditions de pression dangereuses.

Qu'est-ce qu'un clapet anti-retour hydraulique

Un clapet anti-retour hydraulique, également connu sous le nom de clapet anti-retour (NRV), est un dispositif mécanique conçu pour permettre au fluide hydraulique de s'écouler dans une direction prédéterminée tout en bloquant tout flux inverse. La vanne fonctionne passivement grâce à la différence de pression du fluide. Lorsque la pression vers l'avant dépasse le seuil de pression de fissuration de la vanne, l'élément de contrôle interne se soulève de son siège, permettant le passage du fluide. Lorsque la pression d'entrée chute ou que le flux inverse tente de se produire, l'élément de contrôle revient à sa position fermée, créant un joint qui empêche le reflux.

La construction de base comprend plusieurs éléments clés. Le corps de la vanne abrite le mécanisme interne et fournit des ports de connexion. Le clapet ou la bille sert d'élément de contrôle mobile qui autorise ou restreint le débit. Un mécanisme à ressort maintient la sollicitation de fermeture, maintenant l'élément de contrôle appuyé contre son siège lorsque le flux s'arrête ou s'inverse. Le siège de vanne fournit la surface d'étanchéité où l'élément de contrôle crée un joint étanche pour bloquer le flux inverse.

Cette fonction simple mais essentielle protège l’intégrité du système de plusieurs manières. Un reflux involontaire dans les systèmes hydrauliques peut provoquer des dommages par cavitation aux pompes, permettre une descente incontrôlée de charges par gravité ou permettre à des pics de pression de se propager dans le circuit. Les spécifications techniques des clapets anti-retour hydrauliques doivent donner la priorité à la fiabilité, à la résistance des matériaux et à la résistance aux transitoires de pression.

Comment fonctionnent les clapets anti-retour hydrauliques

Le principe de fonctionnement est centré sur la différence de pression et l'équilibrage de la force du ressort. À l'état fermé, la précharge du ressort maintient fermement l'élément de contrôle contre son siège. La force du ressort et toute contre-pression du côté sortie créent la pression de fissuration requise.

Lorsque la pression d’entrée augmente et dépasse la pression de fissuration, la force hydraulique surmonte la résistance du ressort. L'élément de contrôle se soulève de son siège, ouvrant un chemin d'écoulement. La zone d'écoulement augmente à mesure que l'élément s'éloigne du siège, réduisant ainsi la chute de pression à travers la vanne. La vanne atteint la position complètement ouverte lorsque la vitesse d'écoulement et la différence de pression sont suffisantes pour comprimer complètement le ressort.

Lors des tentatives d'inversion du débit, la pression de sortie dépasse la pression d'entrée. Cette différence de pression repousse immédiatement l'élément de contrôle vers son siège. Le ressort assiste ce mouvement de fermeture. Une fois en place, l'élément de contrôle crée une garniture mécanique. Une pression inverse plus élevée améliore en fait la force d'étanchéité, car la pression agit sur la surface d'étanchéité de l'élément, le poussant plus fermement contre le siège.

Le fonctionnement automatique ne nécessite aucun signal électrique, aucune pression pilote ou intervention de l'opérateur. Cette fonctionnalité passive rend les clapets anti-retour hydrauliques intrinsèquement fiables pour les applications critiques en matière de sécurité. Cependant, la simplicité mécanique signifie également que la vanne ne peut pas fournir de capacités de contrôle ou de modulation de débit variable.

Intégration du contrôle directionnel

Clapets anti-retour à action directe

Les configurations à action directe utilisent une simple liaison mécanique entre la pression du fluide et l'élément de contrôle. Ces vannes réagissent rapidement aux changements de pression car l'élément anti-retour subit directement la pression du système sans étapes de contrôle intermédiaires.

La limitation critique des POCV réside dans la capacité de contrôle dynamique. Contrairement aux vannes d'équilibrage, les POCV n'ont pas la capacité de mesurer le débit. Lorsqu'ils sont appliqués à des conditions de charge excessive entraînées par la gravité qui nécessitent un abaissement contrôlé, les POCV peuvent provoquer d'importants mouvements de cliquet dans les vérins. Cela produit des chocs hydrauliques et des vibrations massifs qui endommagent les composants du système. Pour les applications nécessitant un abaissement de charge fluide et contrôlé, les vannes d'équilibrage avec débitmètre intégré représentent la seule solution technique viable, malgré un coût plus élevé.

Les clapets anti-retour à bille utilisent une sphère libre comme élément de fermeture. La géométrie sphérique permet à la balle de s'auto-centrer et de s'ajuster à son siège. Cependant, à des pressions élevées, la rondeur de la bille crée une répartition inégale de la pression qui peut compromettre l'intégrité de l'étanchéité. Cette limitation de conception rend les clapets anti-retour à bille moins adaptés aux applications critiques où une étanchéité étanche est obligatoire. Le compromis technique privilégie les conceptions à clapet lorsque la fiabilité de l'étanchéité l'emporte sur les préoccupations liées au coût ou à la simplicité de fabrication.

Les vannes à action directe desservent généralement des systèmes plus petits avec des exigences de pression et de débit stables. Leur simplicité se traduit par un coût initial inférieur et une maintenance plus facile. Cependant, leur capacité de débit et leur précision de pression restent limitées par rapport aux alternatives pilotées.

Clapets anti-retour pilotés (POCV)

Les clapets anti-retour pilotés intègrent un port pilote supplémentaire connecté à un circuit de commande. Cette conception utilise une petite quantité de fluide hydraulique pour contrôler l’ouverture et la fermeture de la vanne principale via une différence de pression. La pression pilote agit sur une zone dédiée de l'élément anti-retour, fournissant la force nécessaire pour ouvrir la vanne contre la pression du ressort et toute contre-pression.

La complexité de la conception des POCV entraîne des coûts initiaux et des exigences de maintenance plus élevés. Cependant, ces vannes gèrent des débits et des pressions plus élevés tout en offrant une précision de pression supérieure. Le mécanisme de commande pilote permet un timing précis de l'actionnement de la vanne synchronisé avec d'autres fonctions du système.

La pression de craquage définit la pression d'entrée minimale requise pour vaincre la force du ressort interne et ouvrir la vanne pour l'écoulement du fluide. Ce paramètre contrôle fondamentalement la réactivité des vannes et le timing d’actionnement dans les circuits hydrauliques. Lorsque la pression d'entrée dépasse le seuil de pression de fissuration, l'élément de contrôle se soulève et le fluide commence à traverser la vanne.

La limitation critique des POCV réside dans la capacité de contrôle dynamique. Contrairement aux vannes d'équilibrage, les POCV n'ont pas la capacité de mesurer le débit. Lorsqu'ils sont appliqués à des conditions de charge excessive entraînées par la gravité qui nécessitent un abaissement contrôlé, les POCV peuvent provoquer d'importants mouvements de cliquet dans les vérins. Cela produit des chocs hydrauliques et des vibrations massifs qui endommagent les composants du système. Pour les applications nécessitant un abaissement de charge fluide et contrôlé, les vannes d'équilibrage avec débitmètre intégré représentent la seule solution technique viable, malgré un coût plus élevé.

| Fonctionnalité | Action directe (poppet/balle) | Clapet anti-retour piloté | Vanne navette (3 voies) |

|---|---|---|---|

| Principe de fonctionnement | La différence de pression entraîne directement l'élément ouvert/fermé | Nécessite un signal de pression pilote secondaire pour ouvrir le flux inverse | Dirige une pression plus élevée de deux conduites d’alimentation vers la conduite de retour |

| Capacité de débit | Faible à moyen | Haut | Faible à moyen |

| Degradacja uszczelnienia | Variable (joints souples plus serrés) | Maintien de charge proche de zéro | Faible |

| Complexité/Coût | Simple et à moindre coût | Complexe, coût plus élevé | Simple |

| Temps de réponse | Rapide | Modéré | Rapide |

Configurations spécialisées

Les clapets navettes représentent une configuration spécialisée de clapet anti-retour à trois voies. Ces vannes acheminent le fluide à haute pression de deux conduites d'alimentation vers une conduite de retour commune. L'élément navette interne se déplace en fonction de la différence de pression entre les deux entrées, sélectionnant et dirigeant automatiquement la source de pression la plus élevée.

``` [Image du schéma de fonctionnement du clapet navette hydraulique] ```Les conceptions intégrées ont évolué pour répondre aux demandes de systèmes hydrauliques compacts et modulaires. Les clapets anti-retour de type cartouche s'insèrent dans des blocs collecteurs avec des chemins de fluide intégrés dans le corps du collecteur. Cette approche permet des configurations de système hautement personnalisées et économes en espace. Le montage sur embase offre une alternative dans laquelle le clapet anti-retour se connecte à une embase qui alimente les passages de fluide. Les configurations d'embase permettent un remplacement ou un entretien rapide des vannes sans perturber les systèmes de tuyauterie principaux.

Certaines conceptions intègrent une fonctionnalité de contrôle de débit via des orifices d'étranglement usinés dans l'élément de contrôle. Cela permet une fuite de fluide contrôlée dans la direction normalement bloquée, transformant le clapet anti-retour en un dispositif combiné fournissant à la fois un contrôle directionnel et une régulation du débit.

Paramètres de performance clés pour la sélection

Mécanique de pression de fissuration

La pression de craquage définit la pression d'entrée minimale requise pour vaincre la force du ressort interne et ouvrir la vanne pour l'écoulement du fluide. Ce paramètre contrôle fondamentalement la réactivité des vannes et le timing d’actionnement dans les circuits hydrauliques. Lorsque la pression d'entrée dépasse le seuil de pression de fissuration, l'élément de contrôle se soulève et le fluide commence à traverser la vanne.

La force du ressort détermine principalement l’ampleur de la pression de fissuration. La raideur du ressort et la compression de précharge établissent la force que la pression d'entrée doit surmonter. Certaines conceptions atteignent une pression de fissuration nulle grâce à des joints flottants, mais de nombreuses applications spécifient intentionnellement une pression de fissuration plus élevée pour une stabilité dynamique.

Une pression de fissuration plus élevée empêche l'ouverture involontaire de la vanne due à des chocs externes, des vibrations ou des forces gravitationnelles agissant sur l'élément de contrôle. Dans les circuits soumis à des vibrations mécaniques ou dans lesquels la contre-pression fluctue, une pression de craquage élevée garantit que la vanne reste fermée jusqu'à ce que l'écoulement délibéré soit initié. Cependant, cette amélioration de la stabilité crée un compromis technique avec l’efficacité énergétique.

La relation entre la pression de craquage et l’efficacité du système a un impact direct sur les coûts d’exploitation. Des vannes à pression de craquage plus élevée produisent une plus grande chute de pression pendant l'écoulement, ce qui se traduit par une perte d'énergie continue. Cette perte de pression prolongée réduit l'efficacité de la transmission du fluide et augmente la génération de chaleur du système. Du point de vue du coût du cycle de vie (LCC), la minimisation des chutes de pression améliore l'efficacité et offre des avantages environnementaux grâce à une consommation d'énergie réduite. Les concepteurs doivent équilibrer les exigences de stabilité dynamique et l'efficacité thermodynamique en fonction de la sensibilité de l'application spécifique aux vibrations et à la consommation d'énergie.

Pressions nominales et marges de sécurité

La complexité de la conception des POCV entraîne des coûts initiaux et des exigences de maintenance plus élevés. Cependant, ces vannes gèrent des débits et des pressions plus élevés tout en offrant une précision de pression supérieure. Le mécanisme de commande pilote permet un timing précis de l'actionnement de la vanne synchronisé avec d'autres fonctions du système.

La pression d'épreuve sert de paramètre de test d'intégrité structurelle. Les fabricants testent la pression des vannes à 1,5 fois leur pression nominale et les maintiennent pendant une durée spécifiée, vérifiant qu'aucune déformation permanente ne se produit sous des contraintes élevées. Ces tests suivent les normes ISO 10771 ou API 6D pour valider la stabilité structurelle et les performances d'étanchéité.

La pression d'éclatement indique la pression ultime à laquelle une défaillance structurelle de la vanne est prévue. Cette cote intègre des facteurs de sécurité appropriés au-dessus des conditions de fonctionnement. Le respect rigoureux de ces définitions de pression garantit l’intégrité structurelle et le respect des marges de sécurité requises par les normes industrielles.

Dynamique d'écoulement et chute de pression

Le fonctionnement efficace du système hydraulique dépend d’un débit de fluide précis et constant. Cependant, la géométrie interne de la vanne et la mécanique de fonctionnement créent une chute de pression (perte de charge) lorsque le fluide passe à travers le clapet anti-retour. Cette dissipation d'énergie représente une perte d'efficacité du système.

La chute de pression est directement corrélée à la pression de fissuration. Les vannes nécessitant une pression de craquage plus élevée produisent une perte de charge accrue pendant l'écoulement. La perte de pression continue diminue l'efficacité de la transmission du fluide et augmente la consommation d'énergie du système. Sur des périodes d'exploitation prolongées, l'optimisation de la conception afin de minimiser la perte de charge améliore l'efficacité de la transmission des fluides, ce qui génère des avantages environnementaux et réduit le coût du cycle de vie des vannes.

Pour les applications sensibles aux considérations LCC, les concepteurs doivent sélectionner des vannes conçues pour des caractéristiques de chute de pression plus faibles. Le compromis inhérent à la conception entre stabilité dynamique et efficacité thermodynamique nécessite une évaluation minutieuse des exigences réelles de l'application, y compris la sensibilité du système aux vibrations par rapport aux priorités de consommation d'énergie.

Normes de gestion des fuites

Les fuites de vannes se divisent en deux catégories avec des conséquences distinctes. Les fuites externes impliquent que du liquide s'échappe du corps de la vanne ou des joints de raccordement. Cela entraîne une perte de fluide de travail, un risque de contamination de l'environnement et des risques potentiels pour la sécurité dans les systèmes manipulant des fluides dangereux.

Une fuite interne se produit à travers l'élément de contrôle fermé, entre le clapet ou la bille et son siège. Dans les applications de maintien de charge, les fuites internes produisent une dérive du vérin, entraînant une perte progressive du contrôle de position. Les systèmes de sécurité critiques nécessitent des normes strictes de contrôle des fuites. Les fabricants minimisent les taux de fuite grâce à une sélection appropriée des matériaux d’étanchéité et à un usinage de précision des surfaces d’étanchéité.

Compromis en matière d’ingénierie des matériaux de scellement

Dans les systèmes comportant plusieurs pompes, les clapets anti-retour isolent les pompes individuelles tout en permettant un débit combiné. Cette configuration permet la redondance des pompes et le contrôle de capacité par étapes. Les vannes empêchent la pression des pompes en fonctionnement de forcer le fluide vers l'arrière à travers les pompes inactives, ce qui entraînerait une usure inutile des composants et une perte d'énergie.

Cependant, les joints souples sont confrontés à des limites dans les environnements à haute pression et sur de larges plages de températures. Ils ne sont pas recommandés pour les fluides contenant des contaminants ou des particules abrasives, car les éléments d'étanchéité souples s'usent rapidement dans ces conditions.

Les joints métalliques rigides résistent à des pressions de système plus élevées et à des plages de températures plus larges. Ils résistent plus efficacement aux fluides contaminés et à l’usure abrasive que les matériaux souples. Cependant, les joints métalliques ne peuvent généralement pas égaler la capacité d’étanchéité des modèles à joints souples.

Les concepteurs doivent prendre des décisions critiques en matière d'équilibre entre le taux de fuite, la plage de pression, l'adaptabilité à la température et la durabilité. Des considérations supplémentaires incluent la compatibilité du fluide de travail, la température de fonctionnement, les caractéristiques de viscosité et la concentration de matières en suspension dans le fluide. Ces facteurs empêchent le blocage interne des vannes ou la corrosion qui dégradent les performances.

| Paramètre | Définition/Pertinence | Considérations techniques |

|---|---|---|

| Pression de fissuration | Pression d'entrée minimale requise pour vaincre la force du ressort et ouvrir la vanne | Affecte le temps de réponse ; représente un compromis de conception entre stabilité et efficacité |

| Pressions nominales | Spécifications de fonctionnement, de système, d'épreuve et de pression d'éclatement | Doit respecter les marges de sécurité; a un impact direct sur la fiabilité structurelle |

| Matériau du joint | Joints souples (Viton, PTFE) vs joints durs (métal) | Compromis entre l’étanchéité (souple) et la capacité haute pression/température (dure) |

| Chute de pression | Énergie dissipée lorsque le fluide passe à travers la vanne ouverte | „ [Bild des 4-Wege-Wegeventildiagramms] „ |

| Compatibilité des fluides | Tolérance pour la propreté, la température et la viscosité des fluides | La contamination peut provoquer un blocage des valves ou une usure prématurée |

Applications courantes dans les systèmes hydrauliques

Soupapes de sécurité de maintien de charge

Les valves de maintien de charge hydrauliques servent de dispositifs de contrôle de sécurité essentiels dans les grues, les plates-formes élévatrices et autres machines nécessitant une suspension de charge sûre. La fonction principale empêche les moteurs ou vérins hydrauliques de s'emballer, de glisser ou de perdre le contrôle sous l'effet de forces gravitationnelles ou d'inertie.

``` [Image d'un circuit de maintien de charge hydraulique avec clapet anti-retour] ```Les vannes de maintien de charge maintiennent la position de la charge en toute sécurité même en cas de fluctuations de pression du système ou de fuites mineures de liquide, garantissant ainsi une suspension stable et une sécurité de fonctionnement. Dans des scénarios de panne grave comme une rupture de tuyau ou un dysfonctionnement du système, ces vannes arrêtent immédiatement le mouvement incontrôlé de la charge, limitant ainsi efficacement les risques pour la sécurité. Grâce à une gestion contrôlée du débit, les vannes de maintien de charge permettent un abaissement en douceur en libérant progressivement le fluide hydraulique, évitant ainsi les dommages causés par les chocs aux pompes et autres composants mécaniques.

La distinction entre les exigences de contrôle de charge statique et dynamique s'avère essentielle pour la sélection appropriée des vannes. Pour les applications nécessitant uniquement un maintien de position statique, les POCV constituent une solution économique et appropriée en raison de leurs caractéristiques de fuite proches de zéro. Cependant, les applications nécessitant un abaissement dynamique contrôlé de la charge dans des conditions de dépassement provoquées par la gravité exigent des vannes d'équilibrage avec capacité de mesure de débit intégrée. L’utilisation de POCV dans ces scénarios dynamiques risque de provoquer un mouvement de cliquetis important générant des chocs hydrauliques et des vibrations massifs.

Circuits de protection des pompes

Les clapets anti-retour hydrauliques protègent les composants de la pompe contre les dommages causés par le reflux et la cavitation. Lorsqu'une pompe s'arrête, la pression du système peut forcer le fluide à refluer à travers la pompe, endommageant potentiellement les éléments internes. Un clapet anti-retour installé à la sortie de la pompe empêche ce reflux, maintenant ainsi l'intégrité de la pompe.

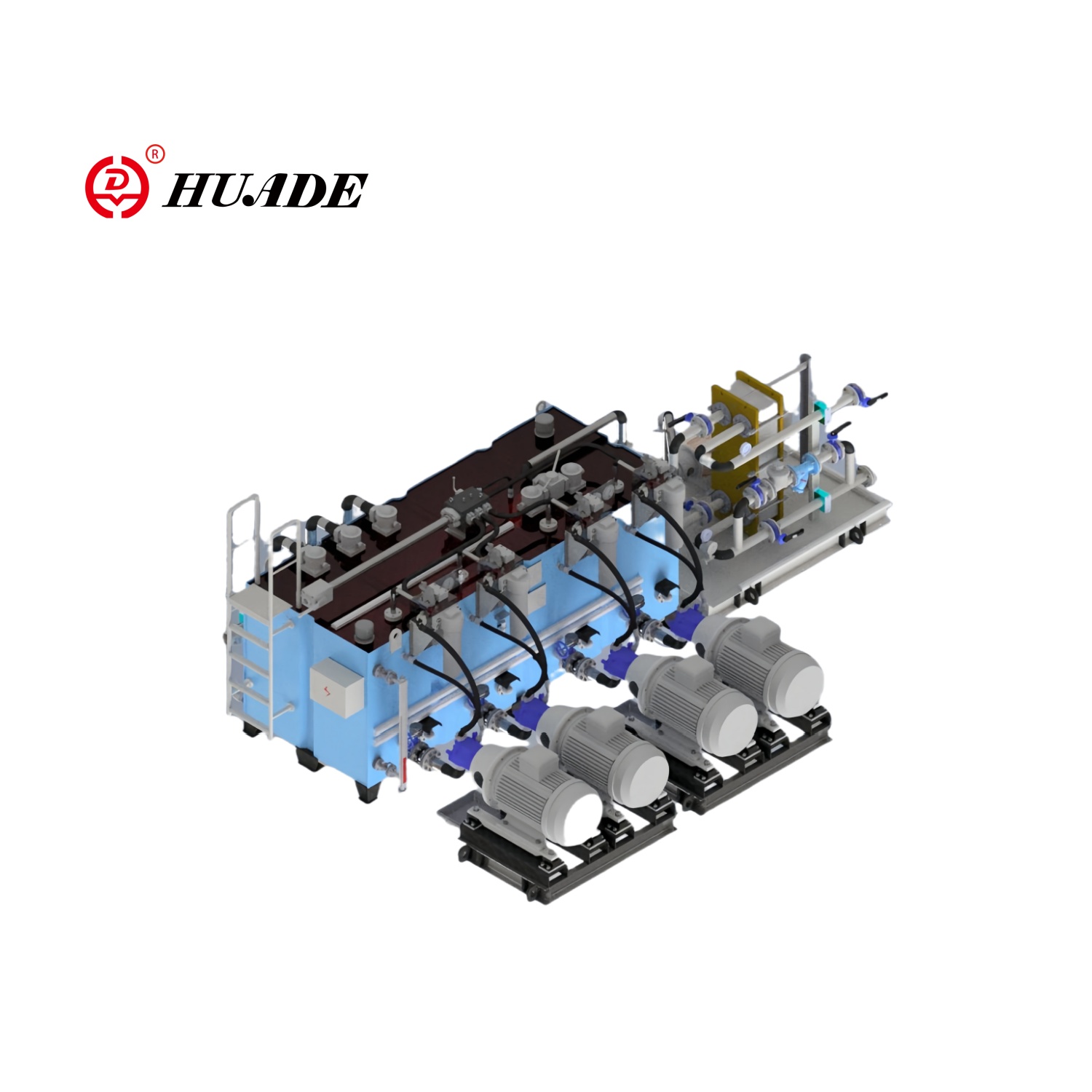

Dans les systèmes comportant plusieurs pompes, les clapets anti-retour isolent les pompes individuelles tout en permettant un débit combiné. Cette configuration permet la redondance des pompes et le contrôle de capacité par étapes. Les vannes empêchent la pression des pompes en fonctionnement de forcer le fluide vers l'arrière à travers les pompes inactives, ce qui entraînerait une usure inutile des composants et une perte d'énergie.

Circuits accumulateurs

Les accumulateurs stockent du fluide hydraulique sous pression pour une alimentation de secours, une absorption des chocs ou une capacité de débit supplémentaire. Les clapets anti-retour dans les circuits d'accumulateurs remplissent des fonctions essentielles. Ils permettent à l'accumulateur de se charger à partir de la source de pression du système tout en empêchant le refoulement dans la conduite d'alimentation lorsque la pression du système chute. Ce contrôle de flux unidirectionnel garantit que l’énergie stockée reste disponible en cas de besoin.

Le clapet anti-retour isole également l'accumulateur pendant la maintenance du système, contenant du fluide sous pression en toute sécurité dans le récipient de l'accumulateur. Cette fonction de sécurité empêche une libération d'énergie inattendue qui pourrait mettre en danger le personnel de service.

Intégration du contrôle directionnel

Les circuits hydrauliques complexes intègrent souvent des clapets anti-retour dans les ensembles de distributeurs directionnels. Ces configurations intégrées créent des fonctions combinées telles qu'un écoulement libre dans un sens avec un écoulement contrôlé dans le sens inverse. Les clapets anti-retour pilotés s'associent fréquemment aux vannes directionnelles pour permettre un mouvement contrôlé de l'actionneur dans les directions d'extension et de rétraction tout en maintenant la position de charge lorsque la vanne directionnelle revient au point mort.

Les équipements mobiles, notamment les excavatrices, les bulldozers et les machines agricoles, utilisent largement des clapets anti-retour hydrauliques dans leurs circuits hydrauliques. Ces applications exigent des performances fiables dans des environnements difficiles avec contamination, vibrations et grandes variations de température.

Dépannage des problèmes courants de clapet anti-retour hydraulique

Défaillances liées à la contamination

La contamination représente le principal facteur destructeur des défaillances des clapets anti-retour hydrauliques. La saleté, les débris et les particules métalliques obstruent les passages des vannes et provoquent une usure prématurée des composants critiques. Le maintien de la propreté des fluides conformément aux normes de propreté ISO 4406 évite les dommages causés par la contamination. Les systèmes fonctionnant avec des niveaux de propreté supérieurs au 17/19/14 subissent généralement un envasement et un rayage accélérés des composants de la vanne.

Les symptômes d'une défaillance induite par une contamination comprennent un mouvement lent ou incohérent de l'actionneur, une incapacité de l'élément de contrôle à s'ouvrir ou se fermer complètement et une fuite de fluide visible autour des joints du corps de la vanne. Les procédures de diagnostic commencent par une analyse des fluides pour évaluer les niveaux de contamination et la viscosité. Si la contamination est confirmée, un rinçage complet du système et le remplacement du filtre deviennent nécessaires avant d'installer des vannes de remplacement.

Phénomènes de bavardage et de vibration

Le broutage représente une condition d'instabilité dynamique se manifestant par de légères vibrations et des bruits de cliquetis provenant de la vanne. Ce phénomène se produit lorsque le clapet anti-retour hydraulique ne parvient pas à atteindre la vitesse d'écoulement ou la chute de pression minimale requise pour une ouverture complète. Si la vanne ne s'ouvre que partiellement, sa zone d'écoulement reste petite et instable, ce qui provoque une oscillation rapide de l'élément anti-retour sous l'effet des forces fluctuantes du fluide.

Les stratégies d'ingénierie visant à atténuer le broutage comprennent l'ajustement des caractéristiques du ressort pour réduire la pression de fissuration, permettant ainsi l'ouverture complète de la vanne à un différentiel de pression plus faible. Une autre approche critique consiste à réduire délibérément la taille de la vanne par rapport à la taille de la conduite, en particulier pour les clapets anti-retour à clapet ou à bille. La sélection de la taille de la vanne en fonction des exigences de débit réelles plutôt que de simplement faire correspondre le diamètre du tuyau augmente stratégiquement la chute de pression à travers la vanne. Cette chute de pression accrue force la vanne rapidement à un fonctionnement stable et complètement ouvert, éliminant ainsi les vibrations.

Le compromis de conception entre une perte de pression acceptable et un fonctionnement stable à pleine ouverture est nécessaire pour garantir la stabilité dynamique du système. La vitesse d'écoulement réelle doit satisfaire aux exigences minimales pour maintenir la vanne complètement ouverte, évitant ainsi une usure dynamique et un fonctionnement instable.

Choc hydraulique (coup de bélier)

Le choc hydraulique, communément appelé coup de bélier, décrit des coups de bélier massifs ou des vagues générées lorsqu'un fluide en mouvement est soudainement forcé de s'arrêter ou de changer de direction. Ce phénomène se produit le plus souvent lorsque les vannes situées aux extrémités du pipeline se ferment soudainement et rapidement.

Les dommages causés par les coups de bélier vont du bruit et des vibrations dans les cas mineurs à la rupture des canalisations ou à l'effondrement structurel dans les scénarios graves. Certaines conceptions de clapets anti-retour traditionnels, notamment les configurations à clapet anti-retour, à disque inclinable et à double porte, se ferment automatiquement et rapidement en raison de leurs caractéristiques structurelles, ce qui les rend susceptibles de provoquer des coups de bélier.

Les principales stratégies d'atténuation visent à empêcher la fermeture rapide des vannes dans des conditions de débit élevé. Les mesures techniques comprennent l'installation d'accumulateurs, de vases d'expansion, de réservoirs de surpression ou de soupapes de surpression pour absorber les ondes de pression. La sélection de modèles de clapets anti-retour avec des vitesses de fermeture contrôlées réduit la gravité des chocs.

Dégradation liée à la pression

Un fonctionnement continu à ou au-delà des limites de pression de conception sollicite les éléments d'étanchéité et affaiblit les structures internes des vannes. Une température excessive du fluide ou une viscosité incorrecte dégrade les performances de lubrification et érode le fonctionnement de la vanne au fil du temps. Les concepteurs de systèmes doivent s'assurer que les conditions de fonctionnement restent dans les limites nominales des vannes, y compris les pics de pression transitoires dus à la décélération de l'actionneur ou au déplacement des vannes directionnelles.

Les symptômes indiquant une contrainte de surpression comprennent des fuites externes du corps de la vanne ou des raccords, des fuites internes se manifestant par une dérive de charge dans les applications de maintien et une déformation physique des composants de la vanne visible lors du démontage. Les tests de pression conformes aux normes ISO 10771 confirment l'intégrité de la vanne et identifient les performances dégradées du joint nécessitant le remplacement des composants.

Défauts liés à l'installation

Une installation incorrecte entraîne fréquemment des défaillances ultérieures des vannes. Les erreurs d'installation courantes incluent un désalignement créant des charges latérales sur l'élément de contrôle, une application incorrecte du couple endommageant les filetages ou déformant les corps de vanne, et le saut d'étapes critiques telles que la vérification des marquages de direction d'écoulement.

Les procédures de diagnostic professionnelles nécessitent une observation et des tests systématiques. L'inspection visuelle identifie les fuites, les connexions desserrées ou les dommages physiques. L'échantillonnage et l'analyse des fluides révèlent des problèmes de contamination et de viscosité. Les manomètres confirment que la pression du système reste dans les plages de conception. La surveillance de la réponse de l'actionneur détecte un timing incohérent ou un mouvement incomplet indiquant une dégradation interne de la vanne.

| Symptôme | Description | Cause fondamentale potentielle | Action d’atténuation/diagnostic |

|---|---|---|---|

| Bavardage/Vibration | Léger cliquetis et oscillation, débit instable | Chute de pression/vitesse insuffisante ; la vanne ne s'ouvre pas complètement ; mauvaise taille | Réduire la pression de fissuration du ressort ; réduire la taille de la vanne pour augmenter la chute de pression |

| Bruit de claquement sévère | Bruit d'impact violent pendant la fermeture | Fermeture rapide des vannes ; changement soudain de la quantité de mouvement du fluide (coup de bélier) | Installer une conception de vanne à fermeture lente ; utiliser des accumulateurs ou des réservoirs tampons |

| Réponse collante/lente | Ouverture/fermeture incohérente ou incomplète | Contamination (saleté/débris); viscosité du fluide incorrecte ; stress à haute température | Effectuer une analyse des fluides ; nettoyer les composants internes ; vérifier la température de fonctionnement |

| Fuite (interne/externe) | Fluide s'échappant par les joints ou le corps de la vanne | Contrainte de surpression ; usure des joints souples ; mauvaise installation | Test de pression selon ISO 10771 ; remplacer les joints ; vérifier le couple et l'alignement |

Normes de l’industrie et conformité de la qualité

Norme d'interchangeabilité ISO 4401

L'ISO 4401 spécifie les dimensions des brides de montage et des interfaces pour les vannes hydrauliques, garantissant l'interchangeabilité et la compatibilité entre les corps de vanne de différents fabricants. Cette standardisation favorise l'efficacité de la chaîne d'approvisionnement mondiale et prend en charge les approches de conception modulaire. L'importance stratégique des processus internationaux de maintenance, de réparation et d'exploitation (MRO) ne peut être surestimée, car les interfaces standardisées simplifient l'approvisionnement en composants et réduisent les besoins en stocks.

Protocoles de test ISO 10771

L'ISO 10771-1:2015 établit des méthodes d'essai communes applicables à plusieurs composants de transmission hydraulique. Les procédures de contrôle qualité nécessitent généralement de tester la pression des clapets anti-retour hydrauliques à 1,5 fois leur pression nominale, en maintenant cette pression d'épreuve pendant une durée spécifiée pour vérifier la stabilité structurelle et les performances d'étanchéité. Ces protocoles de test rigoureux valident l’intégrité des composants avant leur mise en service.

Marquage CE et certification SIL

La certification CE démontre la conformité du produit aux directives de l’Union européenne sur la sécurité des machines et les équipements sous pression. Ce marquage représente une conformité obligatoire pour les produits vendus sur les marchés de l'UE. De plus, la certification du niveau d'intégrité de sécurité (SIL) devient essentielle pour les vannes utilisées dans les circuits critiques pour la sécurité. Les classements SIL quantifient la probabilité qu'un système de sécurité fonctionne correctement lorsque cela est demandé, des niveaux SIL plus élevés indiquant une plus grande fiabilité. Les systèmes exigeant une sécurité fonctionnelle élevée, tels que les circuits d'arrêt d'urgence, spécifient des composants classés SIL pour atteindre les objectifs de performance de sécurité globale.

Considérations de sélection pour les applications d’ingénierie

Une sélection réussie de clapets anti-retour hydrauliques nécessite une évaluation systématique de plusieurs facteurs interdépendants. Les exigences de débit, y compris les débits maximum et minimum, déterminent la taille et le style de la vanne. Les conditions de pression, englobant la pression de fonctionnement normale, la pression maximale du système et les pics transitoires potentiels, dictent les exigences de pression nominale et la conception structurelle.

Les caractéristiques des fluides influencent considérablement le choix des matériaux. Le type de fluide, la plage de température, la viscosité et le niveau de propreté affectent la compatibilité des matériaux de joint, les spécifications de jeu interne et la durabilité des composants. Les applications impliquant des fluides contaminés ou de larges variations de température nécessitent des conceptions plus robustes avec une plus grande tolérance aux conditions défavorables.

Les contraintes d'enveloppe d'installation déterminent souvent le choix de configuration entre les styles de montage en ligne, en cartouche ou sur plaque. Les limitations d'espace dans les équipements mobiles ou les machines compactes favorisent les conceptions de cartouches qui s'intègrent dans des blocs collecteurs. Les exigences d'accessibilité pour la maintenance peuvent justifier des configurations d'embases malgré une complexité d'installation initiale plus élevée.

Les exigences de temps de réponse influencent le choix entre les conceptions à action directe et pilotées. Les applications exigeant une réponse instantanée aux changements de débit nécessitent généralement des vannes à action directe. À l’inverse, les systèmes privilégiant un contrôle précis de la pression et une capacité de débit élevée justifient la complexité et le coût des configurations pilotées.

La distinction fondamentale entre le maintien de la charge statique et le contrôle de la charge dynamique doit guider le choix de la vanne. Pour les applications statiques où les charges restent stationnaires pendant de longues périodes, les clapets anti-retour pilotés offrent d'excellentes performances à un coût raisonnable. Les applications dynamiques nécessitant un abaissement contrôlé des charges gravitationnelles nécessitent absolument des vannes d'équilibrage avec capacité de mesure de débit intégrée pour éviter toute instabilité dangereuse.

L'analyse des coûts du cycle de vie doit mettre en balance le coût initial des composants par rapport à l'efficacité opérationnelle, aux exigences de maintenance et à la fréquence de remplacement. Les vannes conçues pour une perte de charge plus faible réduisent la consommation d'énergie continue, offrant ainsi un retour sur investissement sur une durée de vie prolongée malgré des prix d'achat potentiellement plus élevés. Les environnements d'exploitation difficiles justifient des composants haut de gamme dotés d'une résistance supérieure à la contamination et d'intervalles d'entretien prolongés.

Le marché mondial des vannes hydrauliques continue de croître, stimulé par les progrès de l’automatisation industrielle, les investissements dans les infrastructures énergétiques et l’accent croissant mis sur l’efficacité énergétique et la durabilité environnementale. Les projections du marché indiquent que le secteur des vannes hydrauliques atteindra 16,82 milliards de dollars d'ici 2035, avec une croissance annuelle composée de 6,03 %. Cette expansion reflète l'évolution continue de la technologie hydraulique et l'intégration avec les systèmes de contrôle numérique.

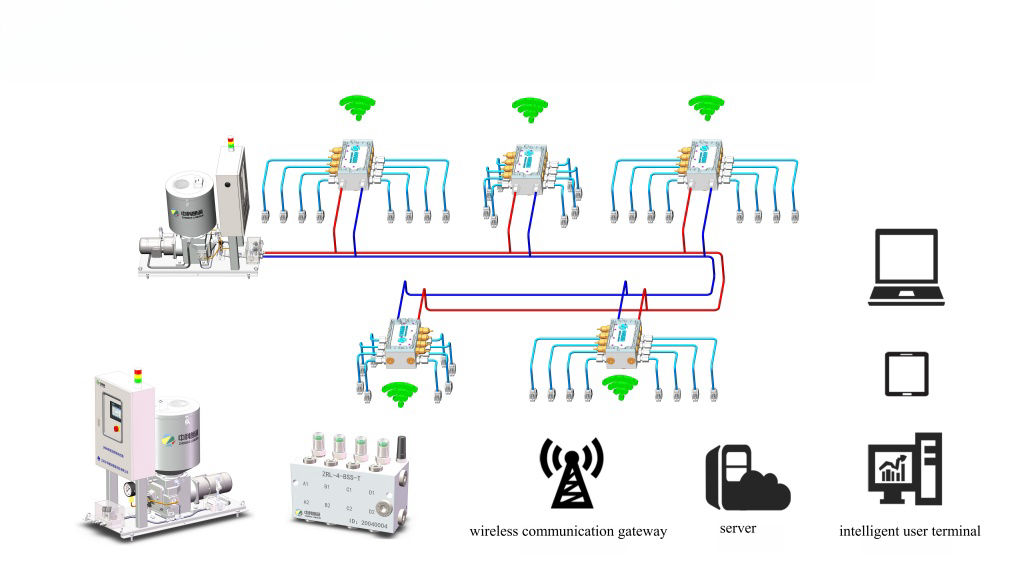

Les trajectoires technologiques futures mettent l’accent sur les vannes intelligentes intégrant la connectivité industrielle de l’Internet des objets (IIoT) pour une surveillance améliorée, un retour de données en temps réel et des performances optimisées. Les capacités de maintenance prédictive représentent les principaux avantages de ces systèmes intelligents, identifiant les pannes naissantes avant qu'elles n'entraînent une interruption du système. Les actionneurs électrohydrauliques (EHO) combinent la puissance hydraulique avec la précision du contrôle électrique, offrant un fonctionnement sans faille pour les applications critiques telles que les vannes d'arrêt d'urgence.

ขั้นตอนการวินิจฉัยสำหรับความล้มเหลวของโซลินอยด์ที่น่าสงสัย ได้แก่ การวัดความต้านทาน (เปรียบเทียบกับค่าป้ายชื่อ) การตรวจสอบแรงดันไฟฟ้าที่การเชื่อมต่อโซลินอยด์ระหว่างที่พยายามดำเนินการ และการทดสอบแทนที่ด้วยตนเองเพื่อแยกปัญหาทางไฟฟ้าจากปัญหาทางกล วาล์วตามสัดส่วนทางอุตสาหกรรมและแบบควบคุมโดยนำร่องจำนวนมากมีกลไกแทนที่แบบแมนนวลซึ่งช่วยให้เปลี่ยนสปูลเชิงกลได้แม้ว่าระบบไฟฟ้าขัดข้อง ให้ฟังก์ชันการทำงานฉุกเฉินที่สำคัญ

Les clapets anti-retour hydrauliques restent des composants indispensables assurant le contrôle directionnel et la protection du système dans les applications de transmission hydraulique. Leur simplicité apparente cache des compromis techniques sophistiqués entre stabilité de la pression, efficacité énergétique, réponse dynamique et intégrité de l’étanchéité. Une sélection appropriée nécessite une analyse minutieuse des exigences de l'application, des conditions de fonctionnement et des implications en termes de coûts du cycle de vie. À mesure que les systèmes hydrauliques évoluent vers plus d’automatisation et d’intelligence, la technologie des clapets anti-retour continue de progresser pour répondre à des attentes de plus en plus exigeantes en matière de performances et de fiabilité.