Les valves de commande directionnelles hydrauliques servent de centre de commande des systèmes hydrauliques, déterminant quand, où et comment le fluide sous pression s'écoule vers les actionneurs. Ces vannes contrôlent la direction de l'écoulement du fluide en ouvrant, en fermant ou en modifiant l'état de connexion des passages internes. Pour les ingénieurs qui conçoivent des équipements mobiles, des systèmes d'automatisation industrielle ou des machines lourdes, il est essentiel de comprendre les différents types de distributeurs hydrauliques pour adapter les capacités des distributeurs aux exigences de l'application.

La classification des distributeurs hydrauliques suit plusieurs dimensions basées sur la structure physique, les principes de fonctionnement et les méthodes de contrôle. Chaque classification répond à des limites de performances spécifiques définies par la mécanique des fluides, l'efficacité électrique et les besoins d'intégration du système.

[Image de la structure interne de la vanne de commande directionnelle hydraulique]Classification par numéro de voie et numéro de position

La classification la plus fondamentale des types de distributeurs hydrauliques utilise le système de notation W/P, où W représente le nombre de voies (ports) et P indique le nombre de positions que le distributeur peut maintenir. Cette convention de dénomination normalisée, alignée sur les symboles graphiques ISO 1219-1, fournit un aperçu immédiat de la fonctionnalité des vannes.

Le numéro de voie fait référence aux ports de connexion externes sur le corps de la vanne. Dans les applications industrielles standard, ces ports incluent P (port de pression/pompe), T (port de réservoir/retour) et les ports de travail généralement étiquetés A et B. Une vanne à 4 voies se connecte à quatre conduites externes, tandis qu'une vanne à 3 voies a trois ports et une vanne à 2 voies ne fournit que deux points de connexion.

Le numéro de position indique le nombre d'états stables que le tiroir ou l'élément de vanne peut atteindre. Une vanne à 2 positions fonctionne de manière tout ou rien avec deux états discrets. Une vanne à 3 positions ajoute une position centrale neutre, ce qui devient critique pour le comportement en veille du système et la gestion de l'énergie.

Les types de distributeurs hydrauliques courants utilisant cette classification comprennent les distributeurs 2/2 pour une commande tout ou rien simple, les distributeurs 3/2 pour la commande de vérins à simple effet, les distributeurs 4/2 pour les opérations de base des vérins à double effet et les distributeurs 4/3 représentant la configuration la plus polyvalente pour la commande d'actionneurs bidirectionnels avec des conditions centrales définies.

La vanne de régulation 4/3 voies mérite une attention particulière car sa fonction de position centrale a un impact direct sur l'efficacité du système et la force de maintien de l'actionneur. Il existe trois configurations de centres principaux. Le centre fermé bloque tous les ports les uns des autres, maintenant la position de l'actionneur avec une rigidité statique élevée mais empêchant le déchargement de la pompe. Le centre tandem (également appelé centre P-to-T) relie le port P à T tout en bloquant les ports A et B, permettant à la pompe de se décharger vers le réservoir à basse pression pendant la veille, réduisant ainsi considérablement la production de chaleur et la consommation d'énergie. Le centre ouvert connecte tous les ports ensemble, utile dans des circuits prioritaires spécifiques mais offrant une capacité de maintien d'actionneur minimale.

Lors de la spécification des types de distributeurs hydrauliques pour une pelle mobile, les ingénieurs sélectionnent généralement des distributeurs 4/3 avec centre tandem pour réduire la charge thermique du système hydraulique pendant les périodes d'inactivité, acceptant une rigidité de maintien légèrement inférieure comme compromis entre la gestion thermique et l'efficacité énergétique.

Classification par conception de vanne : vannes à tiroir et vannes à clapet

Au-delà des numéros de port et de position, les types de distributeurs hydrauliques diffèrent fondamentalement par leurs éléments de contrôle de débit internes. Les deux modèles principaux sont les distributeurs à tiroir et les distributeurs à clapet, chacun offrant des avantages distincts en fonction des exigences de l'application.

Distributeurs à tiroir

Les distributeurs à tiroir utilisent un tiroir cylindrique coulissant dans un alésage usiné avec précision pour ouvrir et fermer les chemins d'écoulement. Le tiroir contient des plages (les surfaces d'étanchéité) et des rainures (les passages d'écoulement). Lorsque le tiroir se déplace axialement, il découvre ou bloque les ports usinés dans le corps de la vanne. Cette conception permet un positionnement infini entre des états discrets, ce qui rend les distributeurs hydrauliques à tiroir idéaux pour les applications proportionnelles et asservies nécessitant une modulation précise du débit. La précision de fabrication des distributeurs à tiroir exige des jeux radiaux serrés, généralement de 5 à 25 micromètres, entre le tiroir et l'alésage pour minimiser les fuites internes tout en permettant un fonctionnement fluide.

Les jeux étroits qui permettent une bonne étanchéité rendent également les distributeurs à tiroir sensibles à la contamination des fluides. Les particules plus grandes que le jeu radial peuvent provoquer le blocage ou le grippage de la bobine, entraînant une défaillance du système. Par conséquent, les systèmes utilisant des valves de commande directionnelles à tiroir doivent maintenir une propreté stricte des fluides, généralement les codes de propreté ISO 4406 de 18/16/13 ou mieux pour les applications industrielles standard, les servovalves exigeant des niveaux encore plus stricts comme 16/14/11.

Vannes à clapet

Les vannes à clapet utilisent des éléments en forme de cône ou à bille qui reposent contre des sièges de vanne usinés pour bloquer le débit. Lorsqu'il est actionné, le clapet se soulève de son siège, permettant ainsi la circulation autour de l'élément. Cette conception à siège et disque offre une étanchéité supérieure avec une fuite interne pratiquement nulle en position fermée, ce qui rend les valves de commande directionnelles hydrauliques à clapet excellentes pour les applications nécessitant une fermeture étanche ou le maintien de charges contre la gravité sans dérive.

[Image de comparaison de coupe transversale entre le distributeur à tiroir et le distributeur à clapet]Les vannes à clapet présentent une tolérance à la contamination nettement plus élevée que les vannes à tiroir, car les particules ne sont pas piégées dans des espaces restreints. La conception du clapet s'adapte aux niveaux de propreté des fluides ISO 4406 20/18/15 ou même légèrement supérieurs sans risque de défaillance immédiat. Cette robustesse rend les vannes à clapet attrayantes pour les équipements mobiles fonctionnant dans des environnements sales tels que l'exploitation minière, l'agriculture ou la construction.

Cependant, le mécanisme de siège et de disque crée des forces d'écoulement qui changent de manière non linéaire à mesure que le clapet s'ouvre, ce qui rend un contrôle proportionnel précis plus difficile qu'avec les conceptions à tiroir. Les valves de commande directionnelles à clapet fonctionnent généralement dans des positions discrètes plutôt que de moduler le débit en continu.

| Caractéristiques | Distributeur à tiroir | Soupape à clapet |

|---|---|---|

| Fuite interne | Petit mais présent en raison du jeu radial (généralement 0,1 à 1,0 L/min à la pression nominale) | Essentiellement nul une fois assis |

| Tolérance aux contaminations | Faible - nécessite ISO 4406 18/16/13 ou supérieur | Élevé - tolère la norme ISO 4406 20/18/15 ou supérieure |

| Capacité de contrôle proportionnel | Excellent : modulation douce sur toute la course | Limité : les forces d'écoulement non linéaires compliquent le contrôle |

| Chute de pression | Modéré et relativement constant sur toute la plage de débit | Peut être plus haut, varie selon la position d'ouverture |

| Applications typiques | Positionnement de précision, systèmes d'asservissement, automatisation industrielle | Équipements mobiles, maintien de charges, milieux contaminés |

Classification par méthode d'actionnement

Les types de distributeurs hydrauliques sont également classés en fonction de la manière dont l'élément de distributeur (tiroir ou clapet) est déplacé entre les positions. La méthode d'actionnement détermine le temps de réponse, la flexibilité du contrôle et la complexité de l'intégration.

L'actionnement manuel utilise l'entrée physique de l'opérateur via des leviers, des boutons-poussoirs ou des pédales. Ces vannes ne nécessitent aucune source d'alimentation externe et fournissent un retour d'information direct à l'opérateur via une connexion mécanique. Les valves de commande directionnelles manuelles restent courantes dans les équipements mobiles pour les fonctions d'urgence ou comme systèmes de secours, bien qu'elles limitent le potentiel d'automatisation et nécessitent la présence de l'opérateur.

L'actionnement mécanique utilise des interrupteurs de fin de course, des cames ou des leviers à rouleaux qui entrent physiquement en contact avec les composants mobiles de la machine pour déclencher les changements de soupape. Un centre d'usinage peut utiliser un distributeur actionné par came pour inverser automatiquement une table hydraulique lorsqu'elle atteint la fin de sa course. L'actionnement mécanique fournit un séquençage fiable sans alimentation électrique mais manque de flexibilité pour la logique programmable.

L'actionnement pneumatique utilise de l'air comprimé agissant sur un piston ou un diaphragme pour déplacer la vanne. Ces valves de commande directionnelles à pilotage pneumatique étaient populaires dans l'automatisation industrielle avant que les commandes électroniques ne deviennent dominantes. Ils apparaissent encore dans les atmosphères explosives où les commutations électriques présentent des risques d'inflammation.

L'actionnement par solénoïde représente la méthode la plus courante dans les systèmes hydrauliques modernes. Une bobine électromagnétique génère une force lorsqu'elle est alimentée, tirant un induit qui déplace directement l'élément de vanne ou contrôle la pression pilote dans une conception à deux étages. Les valves de commande directionnelles à commande électrique s'intègrent parfaitement aux automates programmables (PLC) et permettent des séquences automatisées complexes.

Le choix entre ces méthodes d'actionnement dépend de l'architecture de contrôle, des exigences de sécurité et des contraintes environnementales. Cependant, au sein des électrovannes, une subdivision critique apparaît qui affecte fondamentalement la capacité de débit et l’efficacité électrique.

À action directe ou à commande pilotée : principes de fonctionnement de base

Parmi les types de distributeurs hydrauliques à commande électrique, la distinction entre les modèles à action directe et pilotés représente peut-être la limite de performance la plus importante. Ces deux architectures répondent au défi technique fondamental consistant à générer une force suffisante pour déplacer un élément de vanne contre les forces du fluide et les charges du ressort.

Électrovannes à action directe

Les électrovannes à action directe utilisent la force électromagnétique de la bobine pour déplacer directement le tiroir ou le clapet de la vanne principale. Lorsque la bobine est alimentée, le champ magnétique résultant tire l'induit, qui se connecte mécaniquement à l'élément de vanne. Ce mécanisme simple offre plusieurs avantages. Les vannes à action directe ne nécessitent pas de différence de pression entre l'entrée et la sortie pour fonctionner, ce qui signifie qu'elles peuvent fonctionner de 0 bar jusqu'à la pression maximale du système. Cette indépendance en matière de pression rend les distributeurs à action directe essentiels pour les applications où la vanne doit se déplacer avant que la pression du système n'augmente, comme lors des séquences de démarrage de machines ou dans les circuits pilotes basse pression.

Le temps de réponse des vannes à action directe est généralement plus rapide que celui des vannes pilotées car il n'existe qu'un seul étage mécanique. Des temps de commutation inférieurs à 20 millisecondes sont réalisables avec de petites vannes à action directe, ce qui les rend adaptées aux applications nécessitant un cyclage rapide.

Cependant, les conceptions à action directe sont confrontées à de sévères limitations en termes de capacité de débit. Le solénoïde doit générer suffisamment de force pour vaincre les forces du fluide agissant sur l'élément de vanne, les forces de friction et les forces de rappel du ressort. La force du fluide augmente avec la pression et la surface d'écoulement. À mesure que la taille de la vanne augmente pour gérer des débits plus élevés, le diamètre du tiroir et la taille des orifices doivent augmenter, ce qui augmente considérablement les forces du fluide qui s'opposent au mouvement de la vanne. Pour surmonter ces forces plus importantes, la taille du solénoïde et la puissance électrique absorbée doivent augmenter considérablement.

Cette relation crée un plafond économique et thermique. Les distributeurs à action directe traitant plus de 60 litres par minute environ à haute pression nécessitent des solénoïdes si gros et si gourmands en énergie que leur conception devient peu pratique. La puissance électrique peut atteindre 50 à 100 watts ou plus, générant une chaleur importante qui nécessite une dissipation à travers le corps de la vanne et la surface de montage. Dans les systèmes hydrauliques compacts ou les armoires électriques densément remplies, cette charge thermique peut entraîner des problèmes de fiabilité.

Électrovannes pilotées

Les électrovannes pilotées résolvent la limitation de débit grâce à une conception à deux étages. Le solénoïde contrôle une petite vanne pilote qui dirige le fluide de commande vers les chambres situées aux extrémités du tiroir principal. La différence de pression à travers le tiroir principal, créée par ce flux pilote, génère une force suffisante pour déplacer le tiroir principal quelle que soit sa taille. Dans cette architecture, le solénoïde effectue uniquement la génération de signaux, nécessitant beaucoup moins d'énergie électrique qu'une conception à action directe gérant le même flux. Les valves de commande directionnelles pilotées peuvent gérer des centaines, voire des milliers de litres par minute tout en maintenant la consommation électrique du solénoïde en dessous de 10 à 20 watts.

La demande électrique réduite se traduit par une production de chaleur moindre, des boîtiers de solénoïde plus petits et une gestion thermique plus simple. Pour les applications à haut débit, les conceptions pilotées sont non seulement préférables mais nécessaires du point de vue technique et économique.

Le compromis pour ce gain d’efficacité est la dépendance à la pression. Les vannes pilotées nécessitent une différence de pression suffisante entre les chambres de pression d'entrée et de pilotage pour générer la force nécessaire au déplacement du tiroir principal. Si la pression du système est inadéquate lors du démarrage ou dans des conditions de panne, le tiroir principal peut ne pas se déplacer complètement ou peut se déplacer lentement. Les pressions pilotes minimales varient généralement de 3 à 5 bars en fonction de la taille de la vanne. Les concepteurs doivent s'assurer que la source de pression alimentant le circuit pilote reste fiable, qu'elle soit tirée en interne de la conduite de pression principale ou alimentée par un accumulateur externe ou une pompe séparée.

Le temps de réponse diffère également. Les vannes pilotées doivent remplir et vidanger les chambres pilotes à chaque extrémité du tiroir pour créer la différence de pression nécessaire au changement de vitesse. Ce retard hydraulique ajoute 10 à 50 millisecondes au temps de commutation par rapport aux vannes à action directe de taille similaire. Pour la plupart des applications industrielles et mobiles, ce délai reste acceptable, mais les applications à cyclage haute fréquence peuvent nécessiter des vannes à action directe malgré leurs limitations de débit.

| Aspect performances | Solénoïde à action directe DCV | DCV à solénoïde piloté |

|---|---|---|

| Mécanisme d'actionnement | Le solénoïde déplace directement le tiroir/le clapet de la vanne | L'électrovanne commande la vanne pilote ; la pression pilote déplace le tiroir principal |

| Exigence de différence de pression | Aucun - fonctionne de 0 bar à la pression maximale | Nécessite un différentiel minimum de 3 à 5 bars pour un changement de vitesse fiable |

| Plage de capacité de débit | Faible à modéré (généralement jusqu'à 60 L/min) | Modéré à très élevé (jusqu'à 1 000+ L/min) |

| Consommation électrique du solénoïde | Élevé (20 à 100+ watts pour les plus grandes tailles) | Faible (généralement 5 à 20 watts, quelle que soit la capacité de débit) |

| Génération de chaleur | Important avec une mise sous tension continue | Minimal |

| Temps de réponse | Solénoïde à action directe DCV | Modéré (30-80 ms en raison du remplissage/vidange du circuit pilote) |

| Applications typiques | Circuits faible débit, démarrage sans pression, commande pilote | Circuits électriques principaux, systèmes à haut débit, équipements mobiles |

Les ingénieurs sélectionnant des types de valves de commande directionnelles hydrauliques pour un circuit d'excavatrice de 200 litres par minute spécifieraient des valves pilotées pour les fonctions principales de la flèche, du bras et du godet afin de minimiser la charge thermique électrique et la complexité du contrôle. Cependant, la même machine peut utiliser des vannes à action directe dans des circuits auxiliaires à faible débit, comme des mécanismes de verrouillage d'outils qui doivent fonctionner de manière fiable à une pression nulle du système.

Contrôle avancé : vannes de commande proportionnelles et servodirectionnelles

Alors que les distributeurs directionnels standard fonctionnent dans des états marche-arrêt discrets, les types de distributeurs hydrauliques avancés assurent une modulation continue du débit et de la pression via une commande proportionnelle ou asservie. Ces vannes représentent le haut de gamme en termes de performances et de complexité.

Les vannes de commande proportionnelles utilisent des solénoïdes proportionnels qui génèrent une force proportionnelle au courant d'entrée plutôt que de simples électroaimants marche-arrêt. En faisant varier le signal de commande provenant d'un contrôleur, la position du tiroir de vanne peut être ajustée en continu sur toute sa course. Cela permet un contrôle précis de la vitesse, de l’accélération et de la force de l’actionneur. Une vanne proportionnelle peut contrôler le mouvement de la flèche d'une grue, offrant des démarrages en douceur, un positionnement précis et des arrêts en douceur plutôt que le mouvement brusque produit par l'activation ou la désactivation d'une vanne de commande directionnelle standard.

Les vannes de commande proportionnelles comprennent généralement une électronique intégrée et un capteur de retour de position, souvent un transformateur différentiel variable linéaire (LVDT), pour fermer la boucle de contrôle en interne. L'électronique embarquée compare la position commandée à la position réelle du tiroir mesurée par le capteur, ajustant le courant du solénoïde pour éliminer les erreurs de positionnement. Cette architecture en boucle fermée compense les variations de friction, de forces fluides et de pression d'alimentation qui autrement entraîneraient une imprécision de positionnement.

Les valves de commande servodirectionnelles étendent les concepts de valves proportionnelles pour atteindre des performances encore plus élevées. Ces vannes utilisent des moteurs couple, des mécanismes de clapet-buse ou des configurations de jet-pipe pour atteindre des temps de réponse inférieurs à 10 millisecondes et une réponse en fréquence supérieure à 100 Hz. Les servovalves permettent des applications nécessitant un contrôle rapide et précis, telles que les simulateurs de mouvement, les machines d'essai de matériaux et les systèmes d'amortissement actif des vibrations.

Les exigences de performances des types de distributeurs proportionnels et servohydrauliques entraînent le besoin d’interfaces de communication numériques. Les signaux de commande analogiques traditionnels utilisant des boucles de courant de 4 à 20 mA ou de 0 à 10 V CC souffrent de bruit électrique, de dérive du signal et de capacités de diagnostic limitées. À mesure que les temps de réponse des vannes diminuent et que les exigences de positionnement se resserrent, l'intégrité du signal analogique devient le facteur limitant des performances du système.

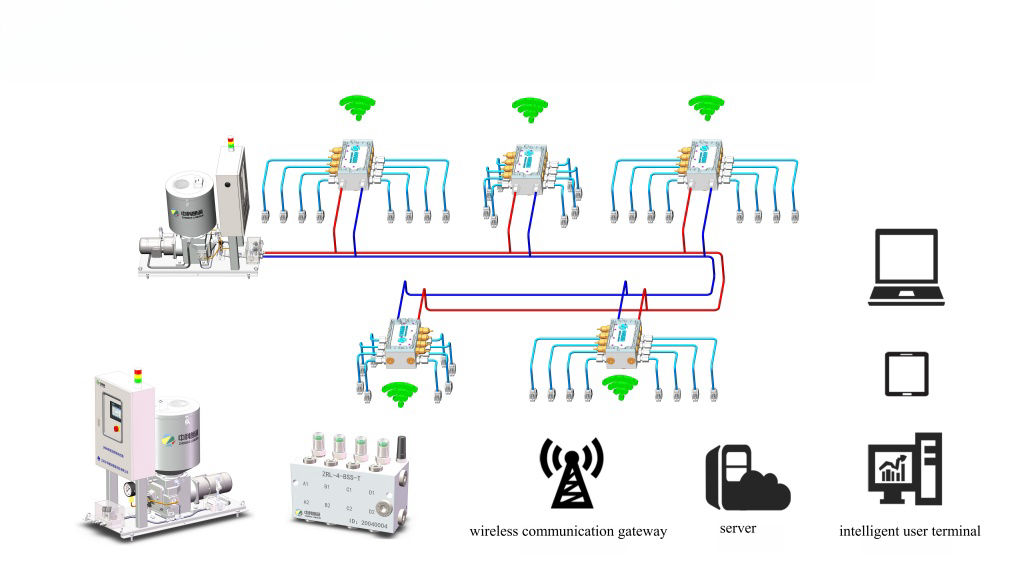

Intégration numérique : protocole IO-Link dans les vannes de régulation directionnelles hautes performances

La transition industrielle vers la connectivité Industrie 4.0 a produit des changements significatifs dans la manière dont les types avancés de distributeurs hydrauliques directionnels s'interfacent avec les systèmes de contrôle. Les protocoles de communication numérique, en particulier IO-Link, répondent aux limites de la signalisation analogique tout en permettant des capacités de diagnostic impossibles avec un câblage conventionnel.

IO-Link établit une communication numérique point à point entre la vanne et un contrôleur maître via un câble standard non blindé. Ce câble unique transporte l'alimentation, les signaux de commande numériques et la communication de données bidirectionnelle. Contrairement aux réseaux de bus de terrain qui nécessitent des câbles blindés coûteux et une configuration réseau complexe, IO-Link utilise de simples connexions à trois fils tout en conservant une solide immunité au bruit grâce au codage numérique.

Les avantages des distributeurs proportionnels et servodirectionnels sont considérables. Les commandes numériques éliminent la dérive du signal et la capture du bruit qui dégradent la précision analogique. Les modifications des paramètres peuvent être effectuées via un logiciel plutôt que par des ajustements physiques, ce qui réduit considérablement le temps de mise en service. Plus important encore, IO-Link fournit un accès continu aux données internes de la vanne, notamment la température de la bobine, les heures de fonctionnement cumulées, le nombre de cycles, le retour de position du tiroir et les codes d'erreur détaillés.

[Image du schéma de connectivité de la vanne hydraulique numérique IO-Link]Ce flux de données de diagnostic permet des stratégies de surveillance des conditions qui étaient auparavant impossibles. En suivant les tendances de la température des serpentins au fil du temps, le système peut détecter une dégradation progressive des circuits de refroidissement ou une rupture d'isolation avant qu'une panne catastrophique ne se produise. La surveillance de la dérive du temps de réponse révèle une usure dans l'étage pilote ou une augmentation de la friction induite par la contamination. Ces informations permettent une planification de maintenance prédictive qui minimise les temps d’arrêt imprévus.

Les types de distributeurs hydrauliques équipés d'IO-Link ont commencé leur production en volume en juillet 2022 et sont désormais disponibles dans des configurations à action directe et pilotées. La technologie prend en charge les vannes tout ou rien proportionnelles et standard, bien que le plus grand avantage apparaisse dans les applications hautes performances où la qualité du signal et la profondeur du diagnostic justifient un modeste surcoût.

Critères de sélection pour différents types de distributeurs hydrauliques

La sélection des types de distributeurs hydrauliques appropriés nécessite une évaluation systématique sur plusieurs dimensions de performances. Le cadre décisionnel doit équilibrer les exigences en matière d'énergie fluidique, les contraintes électriques, les exigences de contrôle et les facteurs économiques.

Le débit est le principal déterminant. Les applications nécessitant moins de 60 litres par minute peuvent utiliser des vannes à action directe ou pilotées, le choix étant fonction de la disponibilité de la pression et des besoins en matière de temps de réponse. Les systèmes gérant des débits plus élevés doivent utiliser des vannes pilotées pour éviter une taille excessive de solénoïde et une génération de chaleur. Tenter de spécifier des vannes à action directe pour les applications à haut débit aboutit à des conceptions non rentables avec de graves problèmes de gestion thermique.

La plage de pression de fonctionnement importe différemment pour les deux principaux types de vannes. Les valves de commande directionnelles à action directe gèrent toute la plage de pression, de zéro au maximum du système, ce qui les rend obligatoires pour les circuits qui doivent fonctionner avant l'augmentation de la pression ou pendant les scénarios de perte de pression. Les vannes pilotées nécessitent une différence de pression minimale pour un fonctionnement fiable, généralement de 3 à 5 bars. Les applications où ce minimum ne peut pas être garanti nécessitent des vannes à action directe ou des dispositifs d'alimentation pilote externe.

Les besoins de précision de contrôle déterminent si des vannes tout ou rien standard suffisent ou si des vannes de commande proportionnelles ou servodirectionnelles sont nécessaires. Des opérations séquentielles simples telles que le serrage, l'extension ou la rétraction ne nécessitent qu'une commutation de position discrète. Les applications exigeant des profils de mouvement fluides, un positionnement précis ou une régulation de force nécessitent un contrôle proportionnel. Les applications extrêmement dynamiques telles que la stabilisation active ou le suivi à large bande passante nécessitent des servovalves malgré leur coût et leurs exigences de maintenance plus élevés.

Les capacités de propreté des fluides doivent correspondre à la sensibilité de la conception des vannes. Les distributeurs directionnels à tiroir exigent un maintien strict de la propreté, généralement conforme à la norme ISO 4406 18/16/13 ou supérieure, les servovalves nécessitant un contrôle encore plus strict. Les applications dans des environnements contaminés ou lorsque l'entretien de la filtration peut être irrégulier doivent privilégier les vannes à clapet qui tolèrent la norme ISO 4406 20/18/15 ou des niveaux de contamination légèrement supérieurs.

Les facteurs environnementaux influencent à la fois le type de vanne et l'approche d'intégration. Les équipements mobiles soumis à des vibrations, des températures extrêmes et des conditions sales utilisent généralement des vannes à clapet pilotées avec des interfaces mécaniques robustes. L'automatisation industrielle dans les environnements contrôlés peut exploiter les distributeurs à tiroir avec contrôle proportionnel et mise en réseau numérique. Les atmosphères explosives peuvent nécessiter un actionnement pneumatique ou des conceptions électriques intrinsèquement sûres, quelles que soient les autres préférences.

Les contraintes de disponibilité de l’énergie électrique et de gestion thermique l’emportent parfois sur les considérations hydrauliques. Une unité électrohydraulique compacte avec une capacité de refroidissement limitée pourrait nécessiter des vannes pilotées uniquement pour réduire la génération de chaleur, en acceptant la dépendance à la pression comme un compromis nécessaire. À l’inverse, une machine mobile dotée d’une capacité électrique et d’un refroidissement suffisants, mais fonctionnant dans des systèmes à détection de charge, pourrait utiliser des vannes à action directe pour maintenir son indépendance en matière de pression.

L’architecture d’intégration influence de plus en plus les décisions de sélection. Les systèmes conçus pour la connectivité Industrie 4.0 doivent spécifier des vannes de commande proportionnelles ou servodirectionnelles avec des interfaces IO-Link ou bus de terrain pour permettre la collecte de données de diagnostic et les stratégies de maintenance prédictive. Les systèmes traditionnels sans infrastructure de données peuvent continuer à utiliser des vannes analogiques ou tout ou rien jusqu'à ce qu'une mise à niveau plus large du système de contrôle justifie la conversion numérique.

Applications courantes par type de valve de commande directionnelle hydraulique

Différents types de distributeurs hydrauliques dominent les catégories d'applications spécifiques en fonction de leurs caractéristiques de performance correspondant aux exigences de l'industrie.

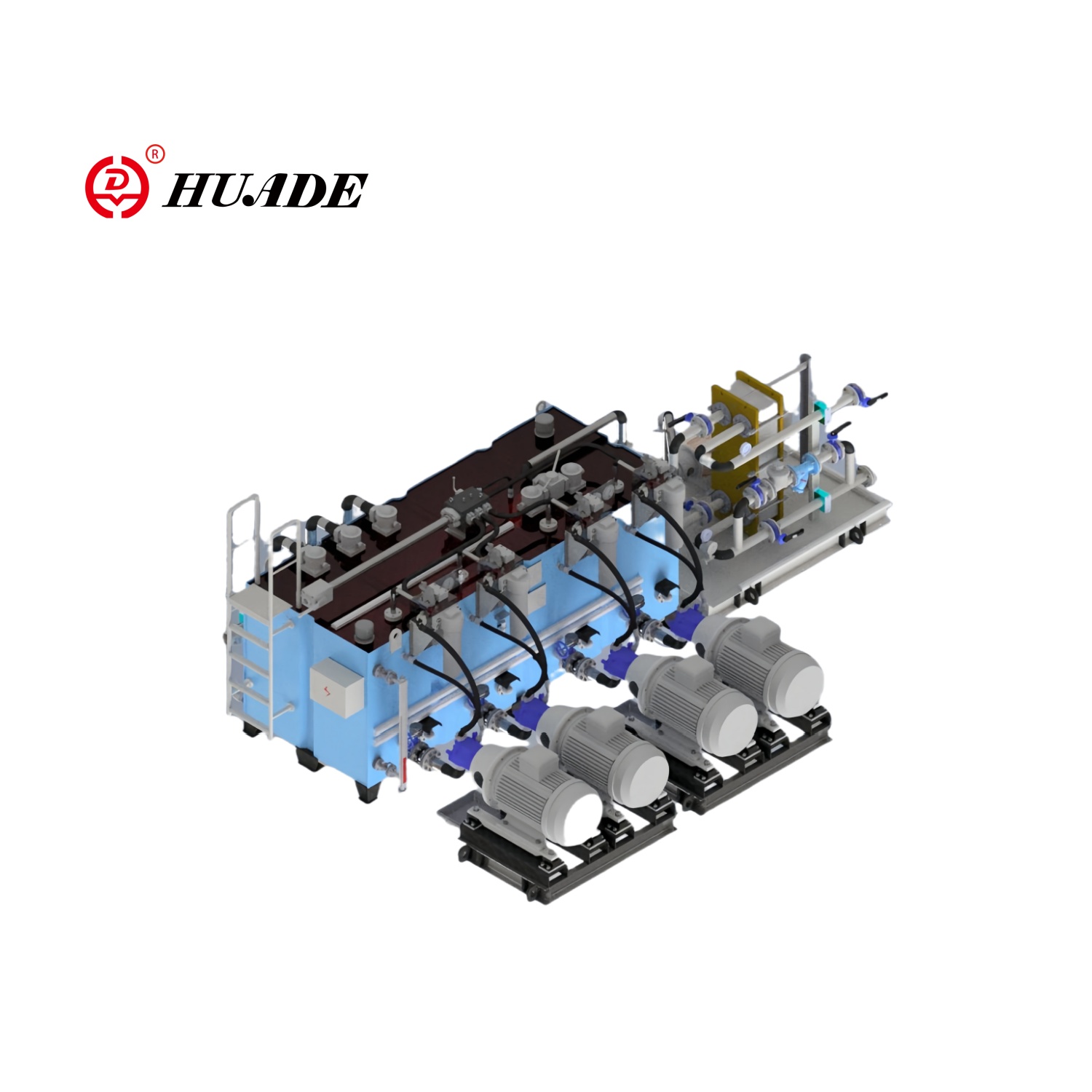

Les équipements de construction mobiles tels que les excavatrices, les chargeuses sur pneus et les bulldozers utilisent principalement des distributeurs pilotés à détection de charge dans des configurations 4/3. Ces machines nécessitent une capacité de débit élevée (souvent 200 à 600 litres par minute) pour alimenter les gros vérins de flèche et les moteurs de déplacement tout en conservant une complexité de système électrique raisonnable. La conception pilotée maintient la consommation d'énergie du solénoïde faible malgré des débits élevés. Les circuits de détection de charge avec soupapes centrales tandem réduisent la consommation de carburant du moteur pendant les périodes d'inactivité, un avantage crucial dans les cycles de travail avec un temps d'attente important entre les cycles de travail.

Les tracteurs agricoles utilisent des types de valves similaires pour le contrôle des outils, mais incluent souvent des valves de commande directionnelles électrohydrauliques proportionnelles pour les attelages et les systèmes de direction où un mouvement fluide améliore le confort et la précision de l'opérateur. L'environnement difficile et sale typique des exploitations agricoles favorise les vannes à clapet dans les circuits principaux des outils, où la tolérance à la contamination dépasse les avantages du contrôle proportionnel du tiroir.

Les machines industrielles de moulage par injection utilisent des vannes de commande directionnelles proportionnelles à tiroir pour contrôler les séquences d'ouverture, de fermeture et d'éjection du moule. Le contrôle précis de la vitesse permet d'optimiser le temps de cycle tout en évitant d'endommager les moules ou les pièces. L’environnement contrôlé de l’usine permet de maintenir la propreté stricte des fluides requise par ces vannes de qualité servo. Les configurations de vannes à centre fermé maintiennent un contrôle rigide de la position du moule sous des charges de pression d'injection.

Le système hydraulique des machines-outils pour les fraiseuses, les rectifieuses et les tours utilise généralement des vannes de commande proportionnelles ou servodirectionnelles contrôlant les vitesses d'avance des axes et le serrage des outils. La précision du positionnement et la fluidité du mouvement, essentielles à la qualité de l'état de surface, exigent la capacité de modulation continue offerte par ces types de vannes. Dans les machines-outils haut de gamme, les servovalves avec une réponse en fréquence supérieure à 100 Hz permettent un amortissement des vibrations qui améliore la qualité de coupe.

Les équipements d’essai de matériaux et les systèmes de simulation aérospatiale représentent l’extrême extrémité des exigences de performance. Ces applications utilisent des valves de commande servodirectionnelles avec des temps de réponse inférieurs à 10 millisecondes et une résolution de positionnement mesurée en microns. Les vannes fonctionnent avec un fluide extrêmement propre, souvent conforme à la norme ISO 4406 15/13/10 ou supérieure, et nécessitent un équipement de filtration et de conditionnement spécialisé pour maintenir les niveaux de propreté requis.

Les machines de pont marin telles que les grues, les treuils et les panneaux d'écoutille utilisent des valves de commande directionnelles pilotées robustes capables de fonctionner dans des environnements d'eau salée corrosifs. Ces vannes utilisent souvent des conceptions à clapet pour une fermeture étanche lors du maintien de charges suspendues et utilisent des boîtiers solénoïdes antidéflagrants pour répondre aux normes de sécurité maritime.

Les circuits pneumatiques simples contrôlant les presses hydrauliques, les tables élévatrices ou les équipements de manutention utilisent souvent des vannes de commande 4/2 ou 4/3 à action directe de base. Ces applications privilégient la simplicité et le faible coût aux fonctionnalités avancées, et leurs exigences de débit modestes (généralement inférieures à 40 litres par minute) restent dans les capacités des vannes à action directe.

Tendances émergentes dans la technologie des valves de commande directionnelles hydrauliques

L'évolution des types de distributeurs hydrauliques se poursuit sur plusieurs voies parallèles motivées par l'intégration de l'Industrie 4.0, les mandats d'efficacité énergétique et les exigences de miniaturisation.

Les protocoles de communication numérique s'étendent au-delà des vannes proportionnelles et servovannes hautes performances pour devenir des vannes de commande directionnelles tout ou rien standard. À mesure que le coût supplémentaire de l'électronique d'interface IO-Link diminue, même les distributeurs 4/3 de base offrent désormais des options de connectivité numérique. Cette démocratisation des données de diagnostic permet de surveiller l'état de l'ensemble des systèmes hydrauliques plutôt que de se limiter aux composants haut de gamme, améliorant ainsi l'efficacité globale de l'équipement (OEE) grâce à une meilleure planification de la maintenance.

La pression de l’efficacité énergétique conduit à l’adoption de conceptions avancées de position centrale et de systèmes hydrauliques à détection de charge. Les équipements mobiles modernes utilisent de plus en plus de valves de commande proportionnelles avec des unités de commande électroniques qui mettent en œuvre des algorithmes sophistiqués de compensation de pression, réduisant ainsi les pertes de puissance inhérentes aux diviseurs de débit et aux valves de priorité traditionnelles. Certains systèmes utilisent désormais des moteurs électriques individuels entraînant de petites pompes sur chaque actionneur, éliminant ainsi entièrement la vanne de commande directionnelle au profit d'actionneurs électrohydrauliques (EHA).

L'intégration des valves continue de compresser plusieurs fonctions dans des corps uniques. Les valves de commande directionnelles montées sur collecteur intègrent de plus en plus une compensation de pression, des clapets anti-retour de maintien de charge et une commande électronique directement dans l'ensemble de valve plutôt que de nécessiter des composants séparés. Cette intégration réduit les points de fuite, simplifie l'assemblage et diminue l'empreinte physique des systèmes hydrauliques.

Les améliorations de la tolérance à la contamination se concentrent sur l’allongement des intervalles d’entretien et la réduction du coût total de possession. Certains fabricants proposent désormais des conceptions hybrides combinant la tolérance à la contamination des vannes à clapet avec une modulation de débit continue se rapprochant des performances des vannes à tiroir grâce à des géométries de siège et des algorithmes de contrôle sophistiqués.

Les exigences de sécurité fonctionnelle des normes telles que ISO 13849 et CEI 61508 influencent de plus en plus la conception des distributeurs. Les vannes de sécurité comprennent des capteurs redondants, une couverture de diagnostic pour les modes de défaillance potentiels et une surveillance intégrée qui détecte les défauts dangereux. Ces caractéristiques permettent aux systèmes hydrauliques d'atteindre les niveaux d'intégrité de sécurité requis (SIL 2 ou SIL 3) auparavant difficiles à atteindre avec les composants de transmission hydraulique.

Comprendre la gamme complète des types de distributeurs hydrauliques permet aux ingénieurs de prendre des décisions éclairées qui optimisent les performances, la fiabilité et les coûts du système. La classification par numéros de voie et de position, conception des éléments de vanne, méthode d'actionnement et principe de fonctionnement fournit un cadre structuré pour la sélection des vannes. Dans ce cadre, la distinction fondamentale entre les conceptions à action directe et pilotées fixe des limites de capacité de débit qu'aucune optimisation de conception ne peut surmonter. Les technologies proportionnelles et asservies étendent la précision du contrôle pour les applications exigeantes tout en favorisant l'adoption d'interfaces numériques qui transforment les vannes de composants passifs en nœuds intelligents dans des architectures de contrôle en réseau. À mesure que les systèmes hydrauliques évoluent vers une plus grande intégration avec les réseaux industriels et des normes d'efficacité plus élevées, l'adaptation des capacités des vannes aux exigences des applications devient de plus en plus sophistiquée, nécessitant une connaissance approfondie de la mécanique des fluides et de l'ingénierie des systèmes de contrôle.