Lorsque vous regardez un schéma de circuit hydraulique, le schéma de la vanne hydraulique à 2 voies apparaît comme l'un des symboles les plus simples de la page. Deux cases connectées, quelques lignes, peut-être un symbole de ressort. Mais cet élément de base contrôle certaines des fonctions les plus critiques des systèmes industriels, depuis le maintien en position d'une flèche de grue de 50 tonnes jusqu'à la protection de pompes coûteuses contre les pics de pression.

Une vanne hydraulique à 2 voies, également appelée vanne 2/2, possède deux ports et deux positions. La notation peut paraître abstraite au premier abord, mais elle suit un schéma logique. Le premier chiffre vous indique le nombre de ports dont dispose la vanne (où le fluide entre et sort), et le deuxième chiffre vous indique le nombre de positions distinctes que la vanne peut prendre. Dans le cas d'un schéma de vanne hydraulique à 2 voies, nous avons affaire à la logique binaire la plus fondamentale de la transmission hydraulique : débit ou pas de débit.

Pensez à votre robinet de cuisine. Lorsque vous tournez la poignée, vous actionnez une vanne à deux voies de base. L'eau coule ou ne coule pas. Les vannes industrielles 2/2 fonctionnent sur le même principe, sauf qu'elles peuvent contrôler 3 530 litres par minute d'huile hydraulique à 630 bars de pression au lieu de l'eau du robinet à 4 bars.

Lecture des symboles du schéma standard de la vanne hydraulique à 2 voies

L'industrie hydraulique utilise la norme ISO 1219-1 comme norme internationale pour les symboles de circuit. C’est important car un ingénieur allemand doit comprendre sans confusion un schéma dessiné au Japon. La norme établit que les symboles représentent la fonction et non l'apparence physique. Vous ne regardez pas une photo de la valve réelle. Vous regardez une carte fonctionnelle de ce que la vanne fait au débit de fluide.

Dans un schéma de vanne hydraulique à 2 voies, chaque position de travail possède sa propre boîte carrée. Puisque nous avons deux positions, vous verrez toujours deux cases côte à côte. La case la plus proche du symbole du ressort ou d'un autre mécanisme de rappel indique la position de repos, qui est l'état dans lequel se trouve la vanne lorsque personne ne l'active. L'autre case montre ce qui se passe lorsque vous l'activez, qu'il s'agisse d'appuyer sur un bouton, d'alimenter un solénoïde ou d'appliquer une pression pilote.

À l’intérieur de ces cases, des lignes et des symboles simples vous disent tout sur les chemins d’écoulement. Une ligne droite ou une flèche signifie que le fluide peut passer par cette position. Un symbole « T », qui ressemble à une ligne perpendiculaire au chemin d'écoulement, signifie que le port est bloqué. Si vous voyez un schéma de vanne hydraulique à 2 voies avec un « T » dans la case de position de repos, vous regardez une vanne normalement fermée. La configuration inverse, avec le « T » en position activée, indique une vanne normalement ouverte.

La méthode d’activation apparaît en dehors des cases. Un symbole de bobine solénoïde signifie une commande électrique. Un ressort montre un retour mécanique. Une ligne pointillée pointant vers la vanne indique le contrôle de la pression pilote, où un signal hydraulique séparé déplace la vanne au lieu d'une force mécanique ou électrique directe.

Les étiquettes de port suivent également leurs propres normes. Vous verrez généralement « P » pour l'entrée de pression (connexion de la pompe) et « A » pour le port de travail (connexion de l'actionneur). Parfois, vous verrez un « T » pour le retour du réservoir. Ces codes de lettres restent cohérents d’un fabricant à l’autre, bien que les anciens diagrammes européens puissent utiliser des chiffres à la place. La norme ISO 9461 normalise ces identifications de ports afin de réduire la confusion lors de l'installation et de la maintenance.

Types structurels : conception à clapet ou à tiroir dans les vannes à 2 voies

Lorsque vous passez du schéma de la vanne hydraulique à 2 voies sur papier au composant physique réel, vous rencontrez deux mécanismes internes fondamentalement différents. Le choix entre la construction à clapet (également appelée vanne à siège) et à tiroir détermine si votre vanne peut supporter une charge statique pendant des heures sans dérive ou gérer un cyclage rapide à haute fréquence.

Les vannes à clapet utilisent un élément en forme de cône ou de disque qui s'appuie contre un siège correspondant. Une fois fermé, le métal rencontre le métal avec la force du ressort derrière lui. Cela crée ce que l’industrie appelle une fuite quasi nulle. Le fluide hydraulique ne peut pas s'infiltrer au-delà d'une soupape à clapet correctement scellée, même sous une pression de 400 bars. Cela fait des vannes 2 voies à clapet le seul choix pour les applications critiques en matière de sécurité, telles que les circuits de maintien de charge sur les plates-formes élévatrices ou les grues mobiles.

La norme de fuite FCI 70-2 quantifie cette performance. La classe IV autorise des fuites équivalentes à 0,01 % de la capacité nominale, ce qui convient parfaitement à un usage industriel général. Mais lorsque vous avez besoin d’une sécurité absolue, vous spécifiez la classe V ou la classe VI. La classe VI, parfois appelée classification à siège souple, n'autorise que quelques millilitres par minute de fuite, même à pleine pression différentielle. Seules les vannes à clapet atteignent ces valeurs de manière fiable, car le mécanisme d'étanchéité ne dépend pas de jeux mécaniques serrés qui s'usent inévitablement.

Les distributeurs à tiroir adoptent une approche différente. Un noyau cylindrique usiné avec précision glisse à l'intérieur d'un alésage tout aussi précis. Atterrit sur la bobine pour bloquer le débit, tandis que les rainures le permettent. Le jeu entre la bobine et l'alésage doit être suffisamment grand pour permettre un mouvement fluide mais suffisamment petit pour minimiser les fuites. Ce compromis inhérent signifie que les distributeurs à tiroir fuient toujours en interne dans une certaine mesure.

Mais les conceptions de bobines offrent leurs propres avantages. Les temps de réponse ont tendance à être plus cohérents et prévisibles. Les coûts de fabrication sont inférieurs pour les applications marche-arrêt simples. Dans les systèmes où certaines fuites n'ont pas d'importance, comme l'isolation temporaire du circuit pendant la maintenance, une vanne 2 voies à tiroir fonctionne parfaitement à moindre coût.

Les différences de performances apparaissent clairement dans les applications réelles. Installez un distributeur à tiroir sur un cylindre vertical contenant une charge suspendue et vous mesurerez la dérive vers le bas pendant des heures, car les fuites internes laissent passer l'huile. Installez une soupape à clapet de classe VI et ce cylindre reste verrouillé en position pendant des jours. Le schéma de la vanne hydraulique à 2 voies peut sembler identique pour les deux, mais la réalité technique est complètement différente.

| Caractéristiques | Soupape à clapet (siège) | Distributeur à tiroir | Impact sur les applications |

|---|---|---|---|

| Étanchéité/fuite | Proche de zéro (classe V/VI réalisable) | Fuite interne mesurable (classe III/IV typique) | Détermine l'adéquation aux circuits de maintien de charge statique et de sécurité |

| Vitesse de réponse | Engagement rapide et instantané | Cohérent, généralement plus lent | Critique pour les boucles de contrôle haute fréquence ou sensibles au temps |

| Capacité de débit | Très élevé (en particulier les modèles de cartouches) | Limité par le diamètre de la bobine et le jeu | Les cartouches à clapet peuvent commuter une puissance hydraulique massive |

| Pression nominale | Jusqu'à 630 bar en cartouches industrielles | Varie selon la conception, généralement inférieur | Les systèmes à haute pression favorisent la construction à clapet |

La réponse dynamique diffère également. Les vannes à clapet s'ouvrent et se ferment rapidement car la longueur de course est courte. Vous soulevez simplement un cône de son siège, sans faire glisser une bobine sur plusieurs ports. Cela rend les vannes 2 voies à clapet idéales pour les applications nécessitant une initiation instantanée du débit, comme les circuits d'arrêt d'urgence ou la protection anti-cavitation.

Applications de circuits critiques utilisant des schémas de vannes hydrauliques à 2 voies

La véritable valeur de la compréhension des schémas de vannes hydrauliques à 2 voies devient claire lorsque vous voyez où ces composants résolvent de réels problèmes d'ingénierie. Certaines applications nécessitent absolument les caractéristiques spécifiques qu'offrent les vannes 2/2.

Circuits de maintien de charge et de contrepoids

Imaginez une flèche de pelle tenant un godet plein à trois mètres de hauteur. Le vérin hydraulique supportant cette charge ne doit pas dériver vers le bas ne serait-ce que d'un millimètre, même pendant des heures, même si un flexible hydraulique présente une petite fuite. Cela nécessite des clapets anti-retour pilotés, qui sont des éléments spécialisés à 2 voies illustrés dans les schémas de circuit avec une ligne pointillée supplémentaire indiquant le port de commande pilote.

[Image du schéma de circuit de la vanne d'équilibrage]Un clapet anti-retour piloté (POCV) permet un écoulement libre dans une direction, remplissant le cylindre à mesure que la flèche monte. Mais dans le sens inverse, le débit est absolument bloqué jusqu'à ce que la pression pilote arrive par la conduite de commande. Le schéma de la vanne hydraulique à 2 voies montre cela sous la forme d'un symbole de clapet anti-retour standard plus la ligne pilote. Lorsque l'opérateur commande l'abaissement de la flèche, la pression pilote soulève mécaniquement l'élément d'étanchéité, permettant une évacuation contrôlée de l'huile.

La caractéristique d’absence de fuite de la construction à clapet permet aux POCV de fonctionner. Même un faible taux de fuite ferait couler lentement le barrage. Mais les POCV ont une limite. Ce ne sont pas des appareils de mesure. Ils sont soit entièrement fermés, soit entièrement ouverts. Lors de l'abaissement d'une lourde charge assistée par gravité, un simple POCV peut provoquer un mouvement saccadé lorsque la vanne passe d'un état ouvert à un état fermé.

C'est là qu'interviennent les vannes d'équilibrage. Une vanne d'équilibrage est un élément à 2 voies plus sophistiqué qui combine un clapet anti-retour pour un écoulement libre dans un sens avec une soupape de surpression contrôlée par pression pour le chemin de retour. Le schéma de la vanne hydraulique à 2 voies pour une soupape d'équilibrage montre trois composants fonctionnels : le clapet anti-retour, l'élément de décharge et un piston pilote qui réduit la pression d'ouverture de la soupape de décharge.

Lorsque l'opérateur initie un mouvement de descente, la pression pilote du distributeur agit sur le piston pilote. Ce signal pilote se combine à la pression induite par la charge pour moduler la soupape de décharge et mesurer le débit de retour. Le résultat est une descente douce et contrôlée, même avec de lourdes charges en dépassement. En montant la vanne d'équilibrage directement sur l'actionneur plutôt que sur la vanne de régulation principale, vous localisez la responsabilité du contrôle du débit là où cela compte le plus.

Circuits de charge et de déchargement des accumulateurs

Dans les systèmes utilisant des pompes à cylindrée fixe avec accumulateurs hydrauliques, vous avez besoin d'une vanne de décharge spéciale à 2 voies pour gérer efficacement le débit de la pompe. Lorsque l’accumulateur atteint sa pleine charge, continuer à pomper contre cette pression gaspille de l’énergie et génère de la chaleur. La vanne de décharge résout ce problème en redirigeant le débit de la pompe vers le réservoir à une pression proche de zéro une fois l'accumulateur chargé.

La vanne de charge d'accumulateur typique est un élément de cartouche à deux étages avec un étage pilote à clapet et un étage principal à tiroir. Le schéma de la vanne hydraulique à 2 voies la montre reliant le débit de la pompe (P) à l'accumulateur ou au réservoir (A et B). Lorsque la pression du système chute en dessous du point de consigne « ouvert » en raison de l'utilisation de l'actionneur, la vanne bloque le retour du réservoir, forçant le débit de la pompe à revenir dans le chargement de l'accumulateur. Lorsque la pression atteint le point de consigne « fermé », la vanne se déplace pour décharger la pompe.

Cela nécessite des caractéristiques de changement de vitesse en douceur et un amortissement approprié dans la conception. Les transitions brusques entre le chargement et le déchargement créent des pics de pression qui endommagent les pompes et stressent les raccords. Les vannes de décharge bien conçues comprennent des chambres d'amortissement internes qui ralentissent le mouvement de commutation, répartissant la transition de pression sur plusieurs millisecondes au lieu d'un claquement instantané.

Contrôle de débit pour la régulation de la vitesse

Les vannes de régulation de débit hydrauliques à 2 voies apparaissent dans les schémas de circuit avec un symbole de restriction d'accélérateur, représenté par deux lignes ou courbes angulaires formant un passage rétréci. Un accélérateur réglable ajoute une flèche diagonale à travers le symbole de restriction, indiquant une zone d'orifice variable. Ces vannes contrôlent la vitesse de l'actionneur en limitant le débit plutôt qu'en le bloquant complètement.

La relation entre débit et vitesse suit les principes fondamentaux de l’hydraulique. Pour un alésage de cylindre donné, la vitesse est égale au débit divisé par la surface du piston. En limitant le débit à travers un orifice réglable, vous contrôlez directement la vitesse à laquelle le cylindre s'étend ou se rétracte. Le papillon crée une chute de pression et le débit à travers cette restriction dépend de la racine carrée de la différence de pression à travers celui-ci.

Les vannes de régulation de débit avancées à 2 voies incluent une compensation de pression. Le schéma de la vanne hydraulique à 2 voies montre celle-ci comme un élément supplémentaire commandé en pression, généralement représenté par une flèche indiquant le piston compensateur. Ce compensateur ajuste automatiquement l'ouverture du papillon pour maintenir un débit de sortie constant quelles que soient les variations de pression de charge. Sans compensation, un cylindre ralentirait à mesure que la charge augmente, car une pression de charge plus élevée réduit le différentiel entre les gaz. Avec compensation, la valve maintient la vitesse du cylindre stable même lorsque la charge change considérablement.

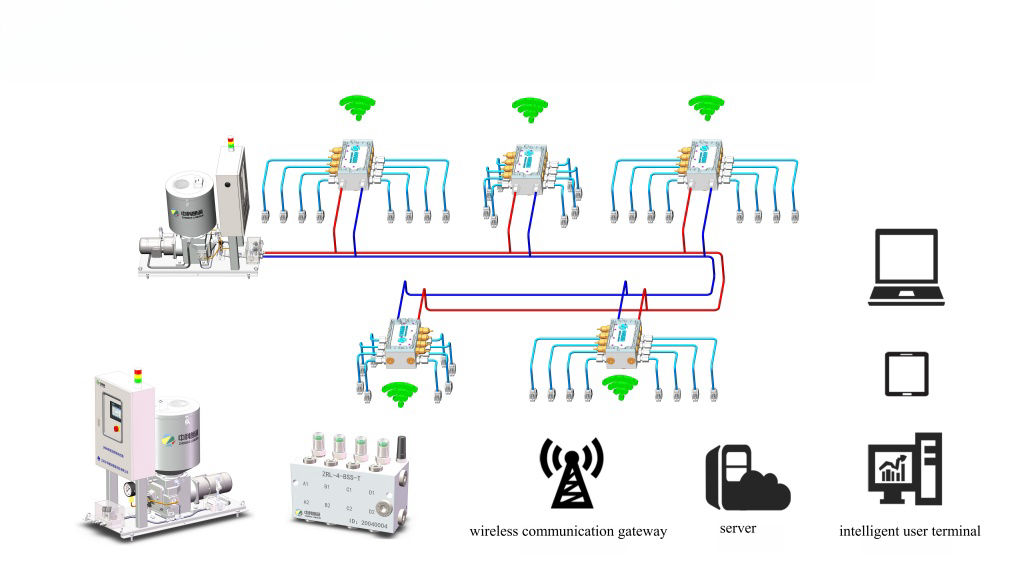

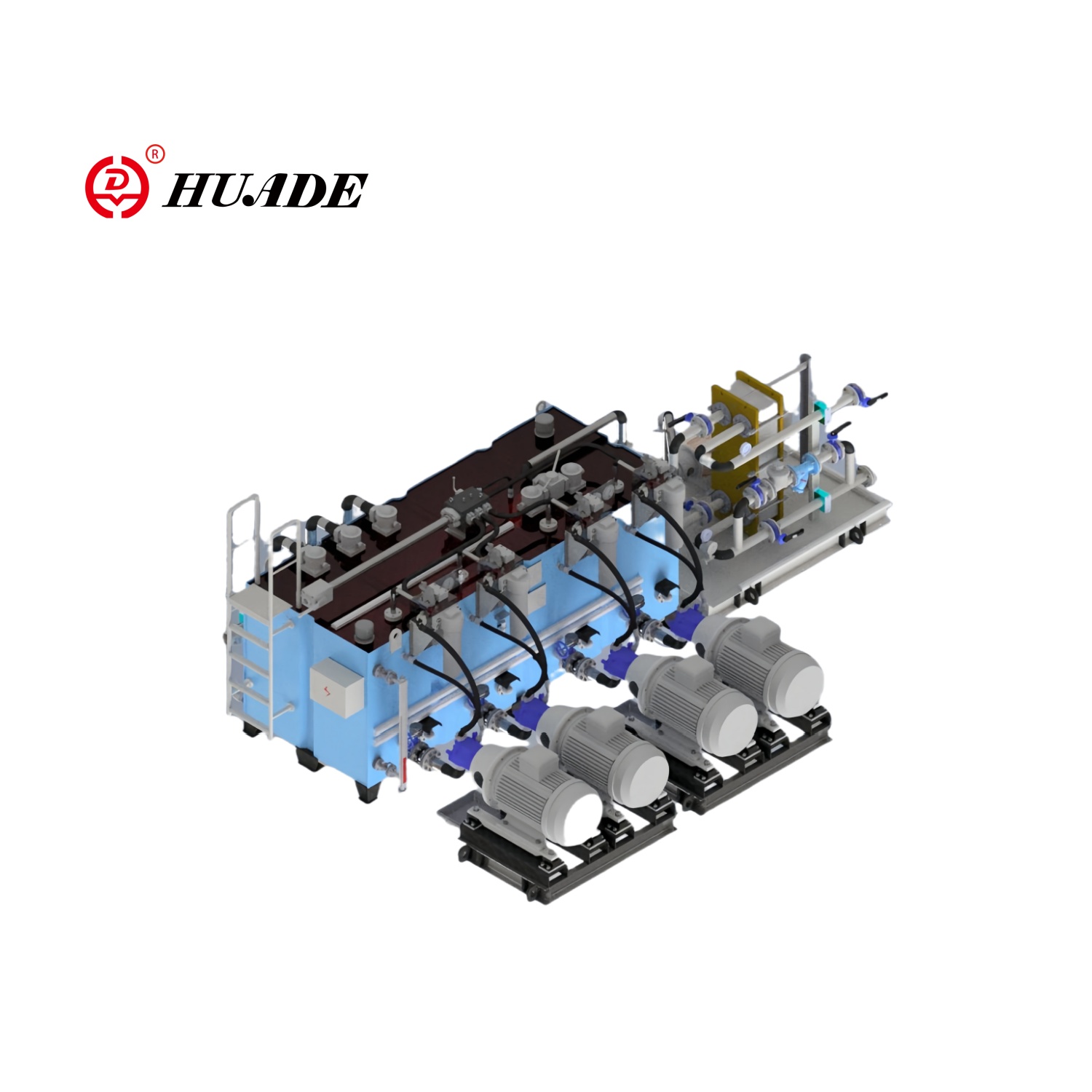

Technologie de valve à cartouche et contrôle haute densité

Lorsque vous devez commuter des débits très élevés dans des espaces compacts, le schéma de la vanne hydraulique à 2 voies peut montrer un élément de type cartouche plutôt qu'une vanne conventionnelle montée sur le corps. Les vannes à cartouche, également appelées éléments logiques à insertion, représentent une approche sophistiquée du contrôle hydraulique qui maximise la densité de puissance.

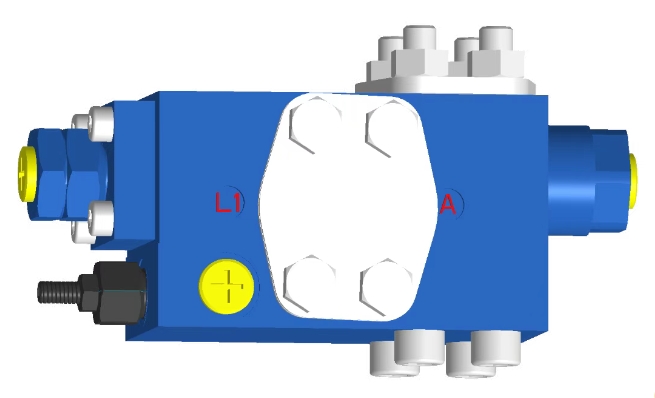

Une vanne à cartouche est essentiellement un module logique hydraulique inséré dans un alésage de collecteur et contrôlé par une plaque de recouvrement séparée. Le symbole du schéma de la vanne hydraulique à 2 voies ressemble à celui des vannes standard, mais la mise en œuvre physique diffère complètement. Au lieu d’une unité autonome dotée de ports filetés, vous disposez d’une cartouche cylindrique qui tombe dans une cavité usinée avec précision. Toute la plomberie est interne au bloc collecteur.

Cette architecture permet une capacité de débit extrême. Les vannes à cartouche industrielles à 2 voies traitent jusqu'à 3 530 litres par minute tout en maintenant une très faible perte de charge, souvent inférieure à 1 bar, même au débit maximum. Un débit élevé avec une faible perte de charge se traduit directement par une efficacité énergétique. Moins de perte de pression signifie moins de génération de chaleur et des coûts d’exploitation réduits.

Le principe de contrôle utilise une amplification pilote. Une petite vanne pilote, qui ne peut commuter que quelques litres par minute, contrôle l'huile haute pression qui déplace le clapet de la cartouche principale. Cela découple la puissance de contrôle de la puissance du flux principal. Vous pouvez commuter des centaines de kilowatts de puissance hydraulique à l’aide d’un petit solénoïde qui consomme peut-être 20 watts d’électricité.

La conception de la cartouche intègre également des fonctionnalités de diagnostic. Les couvercles de contrôle comprennent généralement des ports de détection de fuite et des fenêtres d'inspection. Lorsque les joints internes commencent à se détériorer, l'huile qui fuit apparaît au niveau de ces ports de diagnostic avant que les performances du système ne se dégradent sensiblement. Cette alerte précoce évite les temps d’arrêt inattendus.

Une considération clé concerne les exigences en matière d’approvisionnement des pilotes. Le schéma de la vanne hydraulique à 2 voies doit montrer la source de pression pilote. Certaines vannes à cartouche peuvent fonctionner normalement ouvertes ou normalement fermées en fonction de la configuration du pilote. La conception de la plaque de recouvrement détermine la logique, tandis que la cartouche elle-même reste la même. Cette modularité réduit les besoins en stocks puisqu'un numéro de pièce de cartouche remplit plusieurs fonctions.

Actionnement solénoïde : direct ou piloté

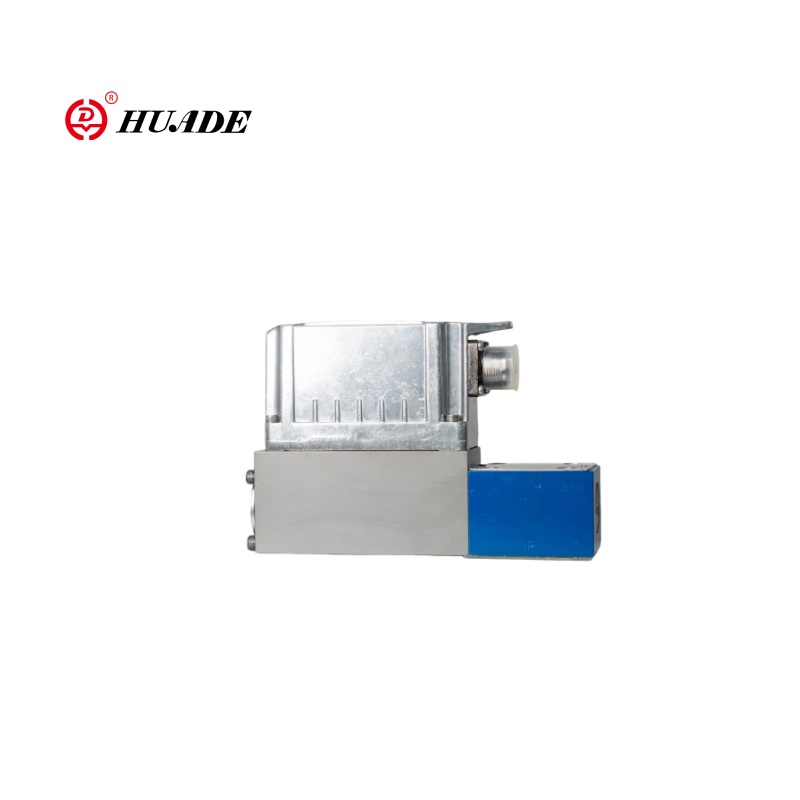

Le schéma de la vanne hydraulique à 2 voies montre les méthodes d'actionnement avec des symboles en dehors des cases de position. Les électrovannes commandées par solénoïde apparaissent avec un symbole de bobine, mais ce simple graphique cache un choix de conception important qui affecte les performances du système.

Les électrovannes à action directe utilisent la force électromagnétique pour déplacer directement l'élément de vanne. Lorsque vous alimentez la bobine, le champ magnétique tire une armature qui pousse physiquement le clapet ou la bobine. Ces valves réagissent très rapidement, souvent en quelques millisecondes, car il n'y a pas d'étape intermédiaire. Mais la force électromagnétique disponible limite la taille de la vanne. Les vannes plus grandes nécessitent des solénoïdes plus gros, qui consomment plus d'énergie électrique et génèrent plus de chaleur.

Les électrovannes pilotées adoptent une approche en deux étapes. Le solénoïde déplace une petite vanne pilote, qui dirige ensuite la pression hydraulique pour déplacer l'élément de vanne principal. Cela exploite la multiplication de la force hydraulique. Un petit solénoïde de faible puissance contrôle un pilote qui commute l'huile haute pression qui entraîne un grand tiroir principal ou un clapet. Le résultat est que les vannes à 2 voies pilotées peuvent gérer des débits beaucoup plus élevés que les conceptions à action directe.

Le compromis est le temps de réponse. Les vannes pilotées réagissent plus lentement car l'étage pilote doit d'abord se déplacer, puis mettre sous pression une chambre de commande, puis attendre que l'élément principal se déplace. Ce délai supplémentaire peut n'être que de 20 à 50 millisecondes, mais dans l'automatisation à grande vitesse ou le contrôle de mouvement précis, ces millisecondes comptent.

En pratique, les électrovannes à action directe fonctionnent bien jusqu'à environ 80 litres par minute à des pressions industrielles standard. Au-delà de cela, vous avez généralement besoin d’une opération pilote. Le schéma de la vanne hydraulique à 2 voies ne précise pas toujours quel type, vous devez donc consulter les fiches techniques du fabricant lorsque le temps de réponse est critique.

Une autre considération est la consommation d'énergie pendant le maintien. Les solénoïdes à action directe ont besoin d'un courant continu pour maintenir la vanne ouverte contre la force du ressort et la pression du fluide. Les vannes pilotées utilisent la pression pour maintenir l'élément principal, de sorte que le solénoïde n'a besoin que de maintenir la petite vanne pilote décalée. Cela réduit la charge électrique et la génération de chaleur dans la bobine solénoïde.

Critères de sélection et spécifications techniques

Lorsque vous concevez un circuit et décidez quelle vanne hydraulique à 2 voies spécifier, le diagramme vous indique la fonction logique mais pas les exigences de performances. Plusieurs paramètres clés déterminent si une vanne fonctionnera de manière fiable dans votre application.

La pression de service maximale définit la limite structurelle. Une vanne conçue pour 350 bars échouera de manière catastrophique si vous dépassez cette pression de manière significative. Mais l’évaluation de la pression à elle seule ne dit pas tout. Certaines vannes maintiennent leur débit nominal uniquement jusqu'à une certaine pression, puis diminuent à mesure que la pression augmente en raison de la déformation du jeu interne ou de la compression du joint.

La capacité de débit nécessite une adaptation minutieuse aux besoins du système. Les vannes sous-dimensionnées créent une chute de pression excessive, ce qui gaspille de l'énergie et génère de la chaleur. Les vannes surdimensionnées coûtent plus cher et peuvent provoquer une instabilité du contrôle. Le coefficient de vanne (Cv) quantifie la quantité de débit qui passe pour une chute de pression donnée. Vous calculez le Cv requis à partir de votre débit et de la perte de pression acceptable, puis sélectionnez une vanne qui répond à cette exigence avec une certaine marge de sécurité.

| Paramètre | Importance technique | Gamme typique (exemple de vannes industrielles) |

|---|---|---|

| Pression de service maximale | Intégrité structurelle et limite de durabilité | 210 à 630 bar pour vannes à cartouche industrielles |

| Débit maximal | Capacité de débit et chute de pression | 7,5 à 3 530 L/min selon la conception |

| Temps de réponse | Capacité dynamique de vitesse et de cadence de cycle | 5-20 ms (action directe) à 30-80 ms (piloté) |

| Classe de fuite (FCI 70-2) | Norme de performance d'étanchéité | Classe IV (générale) à Classe VI (critique pour la sécurité) |

| Plage de température de fonctionnement | Limites d'étanchéité et de viscosité | -20°C à +80°C typique, plus large pour les fluides spéciaux |

| Plage de viscosité du fluide | Bon fonctionnement et compatibilité des joints | 15 à 400 cSt pour la plupart des vannes industrielles |

La classification des fuites est la plus importante dans les applications de maintien de charge. Si le schéma de votre vanne hydraulique à 2 voies montre une vanne qui doit empêcher la dérive de charge, spécifiez la classe V ou la classe VI. Pour une isolation simple lors de la maintenance, la classe IV suffit. La différence de coût entre les classes de fuite peut être substantielle, il ne faut donc pas trop spécifier inutilement.

Le temps de réponse devient critique dans les lignes de production automatisées ou les équipements mobiles où le temps de cycle détermine la productivité. Si la flèche de votre excavatrice doit s'arrêter dans les 100 millisecondes lorsque l'opérateur relâche le joystick, votre choix de valve doit prendre en charge ce timing. Tenez compte à la fois du temps de commutation des vannes et du temps nécessaire à la pression pour monter ou s'effondrer dans le circuit.

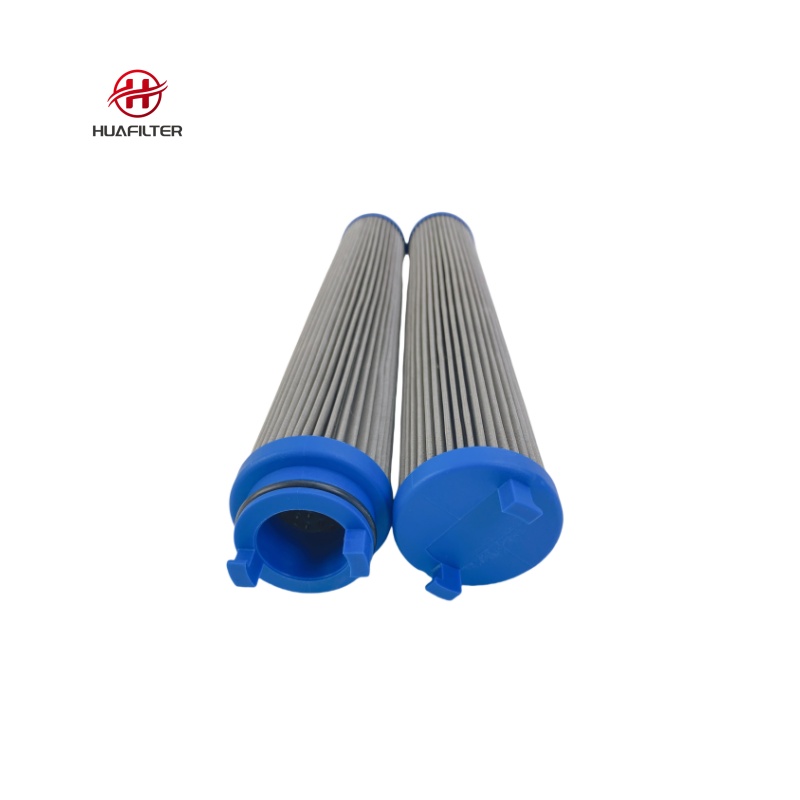

La compatibilité des fluides n'est pas négociable. Les joints en nitrile standard (NBR) fonctionnent bien avec l'huile hydraulique à base de pétrole, mais gonflent et échouent dans certains fluides synthétiques. Si vous utilisez un fluide hydraulique biodégradable à base d'ester ou de l'eau glycolée ignifuge, vérifiez explicitement la compatibilité des joints. Un mauvais matériau de joint entraîne une défaillance précoce même si toutes les autres spécifications sont correctes.

La température de fonctionnement affecte à la fois la durée de vie du joint et la viscosité du fluide. La viscosité de l'huile hydraulique change considérablement avec la température. À -20°C, votre huile ISO VG 46 pourrait être aussi épaisse que du miel. A 80°C, elle coule comme de l'eau. Ce changement de viscosité affecte la chute de pression dans les vannes et peut avoir un impact sur le temps de réponse. Certaines vannes de régulation de débit à 2 voies utilisent des orifices à arêtes vives, spécifiquement parce que l'écoulement à travers une arête vive dépend moins de la viscosité que l'écoulement à travers un passage long et de petit diamètre.

Dépannage des problèmes courants liés aux circuits de vannes à 2 voies

Même lorsque le schéma de votre vanne hydraulique à 2 voies est correctement dessiné et que vous avez sélectionné les composants appropriés, des problèmes peuvent survenir pendant le fonctionnement. Comprendre les modes de défaillance courants permet un diagnostic rapide et évite que des problèmes mineurs ne se transforment en pannes coûteuses.

Contamination et dégradation des réponses

La contamination des fluides est la principale cause des problèmes de performances des vannes. Lorsque l’huile hydraulique est contaminée par des particules ou que sa viscosité se dégrade suite à une dégradation thermique, plusieurs symptômes apparaissent. Une réponse lente est souvent le premier signe. Les particules de saleté se logent dans les petits espaces entre les pièces mobiles, créant une friction qui ralentit l'actionnement de la vanne. Une valve qui devrait se déplacer en 15 millisecondes peut prendre 50 millisecondes lorsqu'elle est contaminée.

Ce retard apparemment mineur se répercute sur tout le système. Dans la fabrication automatisée, les millisecondes supplémentaires de chaque cycle s'ajoutent à une perte de production. Dans les équipements mobiles, la réponse de l'opérateur semble lente, ce qui réduit la précision du positionnement. Pire encore, une fermeture retardée des vannes provoque des pics de pression lorsque les actionneurs en mouvement rencontrent soudainement une résistance, générant des ondes de choc qui fatiguent les raccords et les flexibles.

La norme de propreté ISO 4406 quantifie la contamination particulaire. Un système hydraulique industriel typique peut cibler le 17/19/14, qui spécifie un nombre maximal de particules de 4, 6 et 14 microns. Mais les servovalves et les vannes proportionnelles hautes performances nécessitent un fluide beaucoup plus propre, peut-être le 14/16/11. Lorsque l’huile dépasse ces limites, les performances des soupapes se détériorent de manière mesurable.

L'analyse régulière de l'huile et le remplacement du filtre maintiennent les temps de réponse des vannes. Les systèmes de filtration de haute qualité s'amortissent rapidement en évitant les problèmes liés à la contamination. Certains systèmes avancés incluent des compteurs de particules en ligne qui alertent les opérateurs lorsque la contamination atteint des niveaux d'avertissement, permettant ainsi une action préventive avant que les performances des vannes ne se dégradent.

Clavardage des valves et instabilité dynamique

Le bruit de la vanne décrit une ouverture et une fermeture rapides et répétées autour du point de fonctionnement. Vous l'entendez sous la forme d'un bourdonnement ou d'un martèlement, et cela peut détruire les composants de la vanne en raison d'un cycle mécanique rapide. Les bavardages indiquent généralement un dimensionnement incorrect de la vanne ou une pression différentielle insuffisante du système, et non une défaillance d'un composant.

Lorsque le coefficient de débit d'une vanne ne correspond pas aux besoins de débit réels du système, la vanne fonctionne dans une région instable de sa courbe de débit. De petites fluctuations de pression provoquent des changements de position importants, créant une oscillation. La vanne oscille entre les états ouvert et fermé, sans jamais se stabiliser dans une position stable.

La différence de pression affecte également cela. Si les pressions en amont et en aval sont trop proches, la vanne n'a pas suffisamment de force pour maintenir une position stable. La pratique industrielle recommande de maintenir un différentiel d'au moins 1 psi (0,07 bar) entre les vannes de régulation de débit pour garantir un fonctionnement stable. Lorsque le différentiel descend en dessous de ce seuil, un bavardage devient probable.

La solution implique un dimensionnement approprié des vannes basé sur des exigences minimales de chute de pression plutôt que sur une simple capacité de débit maximale. Une vanne dimensionnée pour le débit maximum absolu peut être trop grande pour un fonctionnement normal, laissant un différentiel insuffisant pour maintenir la stabilité. Il est préférable de dimensionner les vannes pour des conditions de fonctionnement typiques avec une marge de pression adéquate, puis d'accepter une chute de pression légèrement plus élevée au débit maximum.

Fuite interne et dérive de charge

Dans les circuits utilisant des vannes à 2 voies pour le maintien de charge, toute fuite interne se manifeste par une dérive lente et continue. Une charge suspendue descend progressivement. Un actionneur horizontal se rétracte lentement. Cette dérive peut être à peine perceptible au fil des minutes, mais devenir évidente au fil des heures ou d'une journée de travail complète.

Vérifiez d’abord si le problème vient réellement de la vanne 2 voies ou ailleurs dans le circuit. Connectez un manomètre à la sortie de la vanne et surveillez la chute de pression. Si la pression chute régulièrement alors que l’actionneur est verrouillé, quelque chose fuit. Si la pression reste stable mais que l'actionneur dérive toujours, une fuite se produit en aval, éventuellement à travers les joints de piston de l'actionneur.

Lorsque la vanne 2 voies elle-même fuit, déterminez si elle dépasse ses spécifications de conception ou si elle s'est dégradée à cause de l'usure. Une vanne de classe IV qui fuit à 0,01 % du débit nominal fonctionne conformément aux spécifications, même si elle n'est peut-être pas assez étanche pour votre application. Dans ce cas, vous avez besoin d’une classification plus stricte comme la Classe VI, et non d’une réparation de valve.

Si une vanne précédemment étanche commence à fuir, recherchez trois causes courantes. La contamination peut endommager les surfaces d'étanchéité. Les cycles thermiques peuvent avoir dégradé le matériau du joint. Des pics de pression au-delà de la valeur nominale pourraient avoir endommagé le siège du clapet. Parfois, la vanne a juste besoin d’être nettoyée et de nouveaux joints. D'autres fois, l'application a dépassé les limites de conception de la vanne et vous avez besoin d'un composant plus robuste.

Comprendre la différence entre les limitations de conception et la défaillance des composants est important car les solutions diffèrent complètement. Demander une classe de fuite plus stricte dès la conception coûte un peu plus cher mais résout le problème de manière permanente. Remplacer à plusieurs reprises des vannes usées qui n'ont jamais été adaptées à l'application fait perdre du temps et de l'argent sans jamais vraiment résoudre le problème.

Le schéma de la vanne hydraulique à 2 voies sur votre schéma peut paraître simple, mais ces éléments permettent certaines des fonctions les plus critiques des systèmes hydrauliques. Obtenir le bon schéma, sélectionner les composants appropriés et les entretenir correctement garantit que vos circuits hydrauliques offrent des performances fiables pendant des années de fonctionnement.