Un distributeur hydraulique à 2 voies est l'un des composants les plus simples mais aussi les plus essentiels des systèmes de transmission hydraulique. Son nom vous indique exactement ce qu'il fait : il possède deux ports de fluide et deux positions de travail distinctes. Considérez-le comme un interrupteur marche-arrêt sophistiqué pour l'huile hydraulique, semblable à la façon dont un robinet d'eau contrôle le débit dans votre maison.

Les deux ports sont généralement appelés entrée et sortie, bien que dans les systèmes hydrauliques, ces termes puissent être flexibles en fonction de la conception de votre circuit. Contrairement aux vannes plus complexes qui ont des ports P (pression), T (réservoir), A et B (travail) séparés, une vanne 2 voies se concentre sur une tâche fondamentale : permettre le débit entre deux points ou le bloquer complètement.

Ces vannes existent dans deux configurations de base. Une vanne normalement fermée (NC) reste fermée lorsqu'aucune puissance ou force n'est appliquée, bloquant tout débit. Une fois que vous l'activez, la valve s'ouvre et le liquide peut passer. Une vanne normalement ouverte (NO) fonctionne dans le sens inverse, elle commence à s'ouvrir et se ferme lorsqu'elle est activée. Le choix entre ces deux éléments dépend entièrement de ce qui se passe lorsque votre système perd de l'alimentation. Pour les applications critiques en matière de sécurité, vous devez bien réfléchir si vous souhaitez ou non un flux en cas de perte de puissance.

La beauté d’un distributeur hydraulique à 2 voies réside dans sa simplicité. En gérant uniquement la fonction de base d'autorisation ou de refus, ces vannes deviennent des éléments de base pour une logique hydraulique plus complexe. Vous pouvez combiner plusieurs vannes 2 voies dans un bloc collecteur pour créer des circuits de commande sophistiqués tout en conservant une excellente étanchéité et fiabilité.

Types de conception de base : construction à clapet ou à bobine

Lorsque les ingénieurs sélectionnent un distributeur hydraulique à 2 voies, la décision la plus importante se résume à la structure interne. Deux conceptions dominent le marché et chacune présente un compromis technique différent entre les performances d'étanchéité et la capacité de débit.

Conception de la vanne à clapet : performances d'étanchéité maximales

Les vannes à clapet utilisent un élément en forme de cône ou en forme de boule qui appuie contre un siège de précision pour bloquer le débit. Lorsqu'une force est appliquée (par un ressort ou un actionneur), cet élément se soulève du siège et le fluide passe à travers. Le contact physique entre le clapet et le siège crée ce que les ingénieurs appellent un joint dur.

Cette conception offre un contrôle exceptionnel des fuites. Les vannes 2 voies à clapet de haute qualité peuvent atteindre une fuite interne proche de zéro, souvent inférieure à 0,7 cc/min (environ 10 gouttes par minute), même à des pressions atteignant 350 bars ou 5 000 psi. Pour les applications où vous devez maintenir une charge pendant des heures ou des jours sans aucune dérive, rien ne vaut une valve à clapet.

[Image du diagramme en coupe transversale d'une vanne hydraulique à clapet par rapport à une vanne hydraulique à tiroir]La course courte de l'élément à clapet permet également des temps de réponse rapides. De nombreuses vannes à clapet à action directe commutent en 50 millisecondes environ. La conception simple avec moins de pièces mobiles se traduit généralement par une durée de vie plus longue et des besoins de maintenance réduits. Les conceptions à clapet haut de gamme peuvent fournir une étanchéité bidirectionnelle, ce qui signifie qu'elles bloquent efficacement le flux, quelle que soit la direction dans laquelle la pression est appliquée.

Conception du distributeur à tiroir : capacité de débit élevée

Les distributeurs à tiroir adoptent une approche différente. Un élément cylindrique (la bobine) coulisse à l'intérieur d'une chambre alésée avec précision. La bobine comporte des sections surélevées appelées plages et des sections en retrait appelées rainures. Lorsque la bobine se déplace, ces fonctionnalités bloquent les ports ou les connectent via des passages internes.

La limitation fondamentale des distributeurs à tiroir est la fuite de jeu. Il doit y avoir un petit espace entre la bobine et l'alésage pour que la bobine puisse se déplacer librement, et du liquide s'écoule inévitablement par cet espace. Mais ce que les distributeurs à tiroir perdent en étanchéité, ils gagnent en capacité de débit.

Des innovations récentes ont considérablement amélioré les capacités de débit des distributeurs à tiroir. En concevant plusieurs chemins d'écoulement internes dans le corps de la vanne et les rainures du tiroir, les fabricants ont trouvé des moyens de multiplier la capacité de débit sans augmenter le diamètre du tiroir. Certaines vannes à 2 voies à tiroir pilotées avancées gèrent désormais des débits allant jusqu'à 1 100 litres par minute tout en gardant le corps de la vanne raisonnablement compact.

Cette innovation structurelle est importante car, traditionnellement, augmenter le débit signifiait agrandir le diamètre de la bobine. Les bobines plus grandes nécessitent plus de force pour se déplacer et un usinage plus complexe. L'approche multivoies vous permet d'utiliser des équipements de fabrication standard tout en améliorant considérablement le débit nominal. Pour des applications telles que le déchargement rapide des pompes dans les systèmes hydrauliques haute puissance, cette capacité de débit fait des distributeurs à tiroir le seul choix pratique.

| Facteur de performance | Soupape à clapet | Distributeur à tiroir |

|---|---|---|

| Fuite interne | Proche de zéro (<0,7 cc/min à 350 bar) | Modéré (fuite de dégagement présente) |

| Mécanisme d'étanchéité | Contact physique dur avec le siège | Ajustement précis |

| Capacité de débit maximale | Limité par la taille du clapet | Très élevé (jusqu'à 1 100+ L/min avec une conception à trajets multiples) |

| Vitesse de réponse | Rapide (course courte, ~50 ms) | Rapide mais dépend de la force d'actionnement |

| Durée de vie | Longue (moins d'usure) | Bon (nécessite un liquide propre) |

| Meilleures applications | Maintien de charge, isolation des accumulateurs, circuits sans fuite | Commutation à haut débit, déchargement de pompe, densité de puissance élevée |

Le choix entre les conceptions de clapet et de tiroir représente un point de décision technique classique. Si votre application implique un maintien statique à haute pression (comme le serrage hydraulique ou l'isolation d'un accumulateur), la caractéristique d'absence de fuite d'une vanne à clapet est essentielle. Mais si vous avez besoin d'une commutation dynamique à haut débit (comme un déchargement rapide de la pompe), la capacité de débit d'un distributeur à tiroir devient une exigence critique.

Comment fonctionnent ces vannes : méthodes d'actionnement

Un distributeur hydraulique à 2 voies a besoin de force pour changer de position. La méthode que vous utilisez pour générer cette force affecte considérablement la vitesse de réponse, la capacité de pression et la fiabilité de la vanne. Deux approches d'actionnement électrique dominent les applications industrielles.

Électrovannes à action directe

Dans une conception à action directe, une bobine électromagnétique tire sur un induit qui se connecte directement à l'élément de vanne. Lorsque vous alimentez la bobine, la force magnétique déplace immédiatement le clapet ou la bobine.

Le principal avantage est la rapidité. Les vannes 2 voies à action directe répondent généralement en 50 millisecondes environ à partir du moment où vous mettez sous tension. Tout aussi important, ces vannes ne dépendent pas de la pression du système pour fonctionner. Ils fonctionnent de manière fiable lors du démarrage du système ou dans des conditions de basse pression. Pour les fonctions critiques en matière de sécurité, telles que les circuits de décharge des accumulateurs, les soupapes à clapet à action directe peuvent être rappelées par ressort, ce qui signifie qu'elles reviennent automatiquement à une position sûre en cas de panne de courant électrique, sans qu'aucune pression hydraulique minimale ne soit requise.

Les développements récents dans la technologie des électrovannes de faible puissance (LPSV) ont transformé le paysage de l’efficacité. Les électrovannes traditionnelles peuvent consommer 10 à 20 watts en continu. Les conceptions LPSV modernes ont réduit la consommation d'énergie à seulement 1,4 watts, certaines unités spécialisées atteignant 0,55 watts.

Cette réduction de puissance crée plusieurs avantages pratiques. Une consommation d'énergie plus faible signifie moins de génération de chaleur, ce qui prolonge directement la durée de vie de la bobine et réduit les contraintes thermiques sur les joints et autres composants. Dans les conceptions à armature humide (où le fluide hydraulique entoure le noyau du solénoïde), une chaleur excessive peut provoquer la décomposition de certains fluides comme les mélanges eau-glycol et former des dépôts de vernis sur les pièces mobiles. En minimisant la chaleur provenant de la source, la technologie LPSV s'attaque à ce mécanisme de dégradation à long terme.

Du point de vue du système, une consommation inférieure signifie également que vous pouvez faire fonctionner davantage de vannes à partir de la même alimentation électrique et des mêmes circuits de commande. Dans les environnements dangereux comme les applications pétrolières et gazières, une consommation d’énergie réduite diminue le risque de sources d’inflammation. De nombreuses vannes LPSV peuvent répondre aux exigences de sécurité intrinsèque, améliorant ainsi considérablement les niveaux de sécurité dans les atmosphères explosives.

Électrovannes pilotées

Les vannes pilotées utilisent une petite vanne à action directe pour contrôler la pression du système, qui fournit ensuite la force nécessaire pour déplacer l'élément de vanne principal. Le solénoïde n'a besoin que de déplacer un petit clapet pilote. La pression du système agissant sur un piston ou un tiroir effectue le gros du déplacement de l'élément de contrôle de débit principal.

[Image du schéma de la structure interne de la vanne hydraulique pilotée]Cette approche permet des capacités de débit et de pression beaucoup plus élevées que les conceptions à action directe. Les distributeurs hydrauliques à 2 voies pilotés peuvent gérer des débits approchant ou dépassant 1 000 litres par minute et des pressions allant jusqu'à 500 bars. Le solénoïde lui-même reste petit et de faible puissance car il contrôle uniquement l'étage pilote.

Cependant, l’exploitation pilote crée des compromis inhérents. Le temps de réponse augmente considérablement, généralement jusqu'à 100 millisecondes ou plus. La vanne a besoin de temps pour que la pression pilote s'établisse et que cette pression déplace l'élément principal le plus grand. La complexité de la conception augmente car vous disposez désormais de passages pilotes, souvent dotés de petits orifices pour le contrôle de la pression. Ces petits passages rendent les vannes pilotées plus sensibles à la contamination des fluides. Une particule qui passerait sans danger à travers une vanne à action directe peut bloquer un orifice pilote et empêcher la vanne principale de se déplacer.

Les vannes pilotées nécessitent également une pression minimale du système pour fonctionner. Si la pression chute en dessous du seuil nécessaire pour déplacer le tiroir principal, la vanne peut ne pas se déplacer complètement ou pas du tout, même si l'étage pilote fonctionne correctement. Cette dépendance les rend moins adaptés aux applications nécessitant un fonctionnement au démarrage ou dans des scénarios de sécurité où la pression du système pourrait être perdue.

Gestion de la réponse dynamique et des chocs du système

Une réponse rapide des valves semble universellement souhaitable, mais elle crée ses propres problèmes. Lorsqu'une vanne à 2 voies se ferme au bout de 50 millisecondes, elle arrête brusquement le mouvement du fluide. Ce changement rapide de la vitesse d'écoulement crée des pics de pression, parfois appelés coups de bélier, qui peuvent endommager les composants.

De nombreux fabricants proposent désormais des mécanismes de changement de vitesse en douceur pour les distributeurs hydrauliques à 2 voies. En étendant le temps de décalage de 50 ms à une plage de 150 à 300 ms, ces mécanismes atténuent les transitoires de pression. Vous échangez un peu de vitesse de réponse contre une stabilité du système grandement améliorée. Le changement de vitesse légèrement plus lent peut réduire légèrement la capacité nominale de la vanne, mais il évite les charges de choc qui raccourcissent la durée de vie des composants ailleurs dans votre système.

| Facteur de performance | Action directe | Piloté |

|---|---|---|

| Capacité de débit | Limité par la force du solénoïde (généralement <300 L/min) | Élevé (peut dépasser 1 000 L/min) |

| Pression maximale | Modéré | Très élevé (jusqu'à 500 bar) |

| Temps de réponse | Rapide (~ 50 ms) | Plus lent (~ 100-150 ms) |

| Pression de fonctionnement minimale | Aucun requis (peut fonctionner à pression nulle) | Nécessite une pression minimale du système pour la scène principale |

| Complexité structurelle | Simple (moins de composants) | Complexe (passages pilotes, orifices) |

| Sensibilité aux contaminations | Inférieur | Plus haut (les orifices pilotes peuvent se boucher) |

| Coût initial | Inférieur | Plus haut |

| Consommation d'énergie | Faible (1,4 W à 20 W, LPSV aussi bas que 0,55 W) | Faible (uniquement phase pilote) |

Le choix entre les modèles à action directe et pilotés suit une logique claire. Pour les applications nécessitant une réponse rapide, une fiabilité dans des conditions de basse pression ou un fonctionnement dans des environnements contaminés, les vannes à action directe offrent une fiabilité supérieure. Leur construction plus simple signifie moins de points de défaillance potentiels. Pour les applications à haut débit ou haute pression où vous disposez d'un fluide propre et d'une pression de système stable, les vannes pilotées fournissent la capacité nécessaire. Comprenez simplement que la complexité accrue exige une filtration des fluides plus rigoureuse et des procédures de dépannage plus sophistiquées.

Spécifications de performance clés que vous devez connaître

Lors de la sélection d'un distributeur hydraulique à 2 voies, plusieurs paramètres techniques définissent si un distributeur fonctionnera dans votre application. Comprendre ces spécifications vous aide à adapter les capacités des vannes aux exigences du système.

Pressions nominales

Les vannes 2 voies de qualité industrielle gèrent généralement des pressions de service continues jusqu'à 350 bars (5 000 psi). Les modèles hautes performances l'étendent jusqu'à 500 bars. Ces pressions nominales s'appliquent aux deux ports, bien que l'installation spécifique (la façon dont vous orientez la vanne par rapport aux sources de pression) affecte les forces réelles exercées sur les composants internes.

Pour les vannes à clapet, la pression contribue en fait à l'étanchéité. Une pression plus élevée pousse le clapet plus fermement contre son siège, réduisant ainsi les fuites. Pour les distributeurs à tiroir, une pression extrêmement élevée peut augmenter les fuites de jeu, bien que des conceptions de qualité minimisent cet effet grâce à une fabrication de précision.

Plage de capacité de débit

La plage de débit des distributeurs hydrauliques à 2 voies couvre un vaste spectre. Les petites vannes à clapet à action directe peuvent traiter seulement 1,1 litre par minute pour les applications de contrôle de précision. Les unités industrielles standard se situent généralement dans la plage de 40 à 80 L/min. Les grands distributeurs à tiroir pilotés poussent la capacité à 285 L/min ou plus, avec des conceptions spécialisées atteignant 1 100 L/min.

La capacité de débit est directement liée à la chute de pression. À mesure que le débit augmente dans une vanne, la résistance à ce débit crée une perte de pression. La relation entre le débit et la chute de pression (la caractéristique ΔP-Q) est fondamentale pour les performances de la vanne. Un débit plus élevé à travers une taille de vanne donnée signifie une chute de pression plus élevée, ce qui gaspille de l'énergie sous forme de chaleur et réduit la pression disponible pour vos actionneurs.

Les ingénieurs optimisent les passages d'écoulement pour minimiser la chute de pression au débit nominal. Les conceptions de tiroirs multivoies mentionnées précédemment répondent spécifiquement à ce problème en augmentant la zone d'écoulement efficace sans agrandir le corps de la vanne. Lorsque vous comparez des vannes, vérifiez toujours la chute de pression au débit attendu, et pas seulement au débit nominal maximum.

Spécifications de fuite interne

Les fuites internes mesurent la quantité de liquide qui traverse une vanne alors qu'elle devrait être complètement fermée. Pour les vannes 2 voies à clapet, les fabricants spécifient généralement des fuites allant de zéro à 9 gouttes par minute à la pression nominale maximale. Les valves à clapet de haute qualité atteignent moins de 0,7 cc/min (environ 10 gouttes/minute) à 350 bars. Cette fuite quasi nulle les rend idéales pour les applications de maintien de charge où même une petite fuite permettrait à un vérin hydraulique de dériver au fil du temps.

Les distributeurs à tiroir fuient intrinsèquement davantage en raison du jeu entre le tiroir et l'alésage. Même si les fuites exactes dépendent des tolérances de fabrication et de la pression, elles sont toujours plus élevées que celles des conceptions à clapet. Pour les applications où certaines fuites sont acceptables (comme les fonctions de commutation plutôt que les fonctions de maintien), les distributeurs à tiroir échangent les fuites contre la capacité de débit.

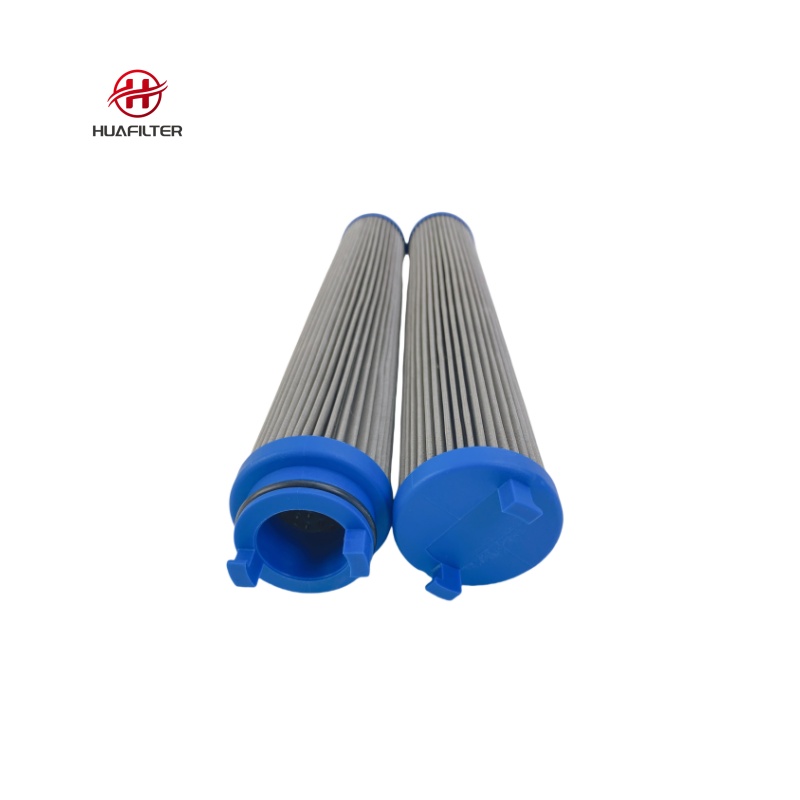

Compatibilité des fluides et matériaux d'étanchéité

Le fluide hydraulique que vous utilisez dicte le choix du matériau du joint, et le matériau du joint affecte directement la longévité de la vanne. La plupart des distributeurs hydrauliques à 2 voies sont livrés en standard avec des joints conçus pour les huiles hydrauliques à base de pétrole. Ceux-ci utilisent généralement du caoutchouc nitrile (Buna-N), qui offre de bonnes performances avec les huiles minérales et fonctionne sur une large plage de températures.

Cependant, si votre système utilise des mélanges eau-glycol, des fluides à base d'ester de phosphate ou des systèmes hydrauliques biodégradables, vous devez spécifier des joints compatibles. Par exemple, les vannes conçues pour les fluides à base d'ester de phosphate utilisent des joints EPDM (éthylène propylène diène monomère). L'installation d'une vanne avec des joints EPDM dans un système pétrolier, ou vice versa, provoque un gonflement ou une détérioration des joints et conduit à une défaillance rapide.

Cette incompatibilité est absolue. L’utilisation d’un mauvais matériau de joint ne réduit pas seulement la durée de vie, elle provoque également des dommages immédiats et permanents. Vérifiez toujours le type de fluide et confirmez la compatibilité des joints avant l’installation.

Temps de réponse et durée de vie

Le temps de réponse mesure la rapidité avec laquelle une vanne passe d'une position à une autre après avoir reçu un signal. Les vannes à action directe répondent généralement en 50 ms, tandis que les conceptions pilotées prennent 100 à 150 ms ou plus. Pour les applications impliquant des commutations fréquentes, une réponse plus rapide signifie une productivité plus élevée.

La durée de vie indique le nombre d'opérations complètes qu'une vanne peut effectuer avant de nécessiter une maintenance ou un remplacement. Les vannes 2 voies de haute qualité peuvent réaliser des millions de cycles, mais leur durée de vie réelle dépend fortement de la propreté du fluide, de la gravité des cycles de pression et du fonctionnement de la vanne à proximité de ses valeurs nominales maximales.

| Spécification | Gamme typique | Gamme Haute Performance |

|---|---|---|

| Pression de service maximale | 350 bars (5 000 psi) | Jusqu'à 500 bars (7 250 psi) |

| Capacité de débit | 1.1 est 285 L/min | Jusqu'à 1 100 L/min (conceptions spécialisées) |

| Fuite interne (poppet) | 0 à 9 gouttes/min à pression maximale | <0,7 cc/min (<10 gouttes/min) |

| Temps de réponse (à action directe) | ~50 ms | ~30-50 ms |

| Temps de réponse (piloté) | ~100-150 ms | Varie selon la conception du circuit pilote |

| Plage de température de fonctionnement | -20°C à +80°C | -40°C à +120°C (avec joints spéciaux) |

| Exigence de propreté des fluides | ISO 4406 17/19/14 | ISO 4406 18/16/13 ou mieux |

Applications courantes dans tous les secteurs

Le distributeur hydraulique à 2 voies apparaît dans pratiquement tous les systèmes hydrauliques, mais certaines applications mettent particulièrement en valeur ses capacités.

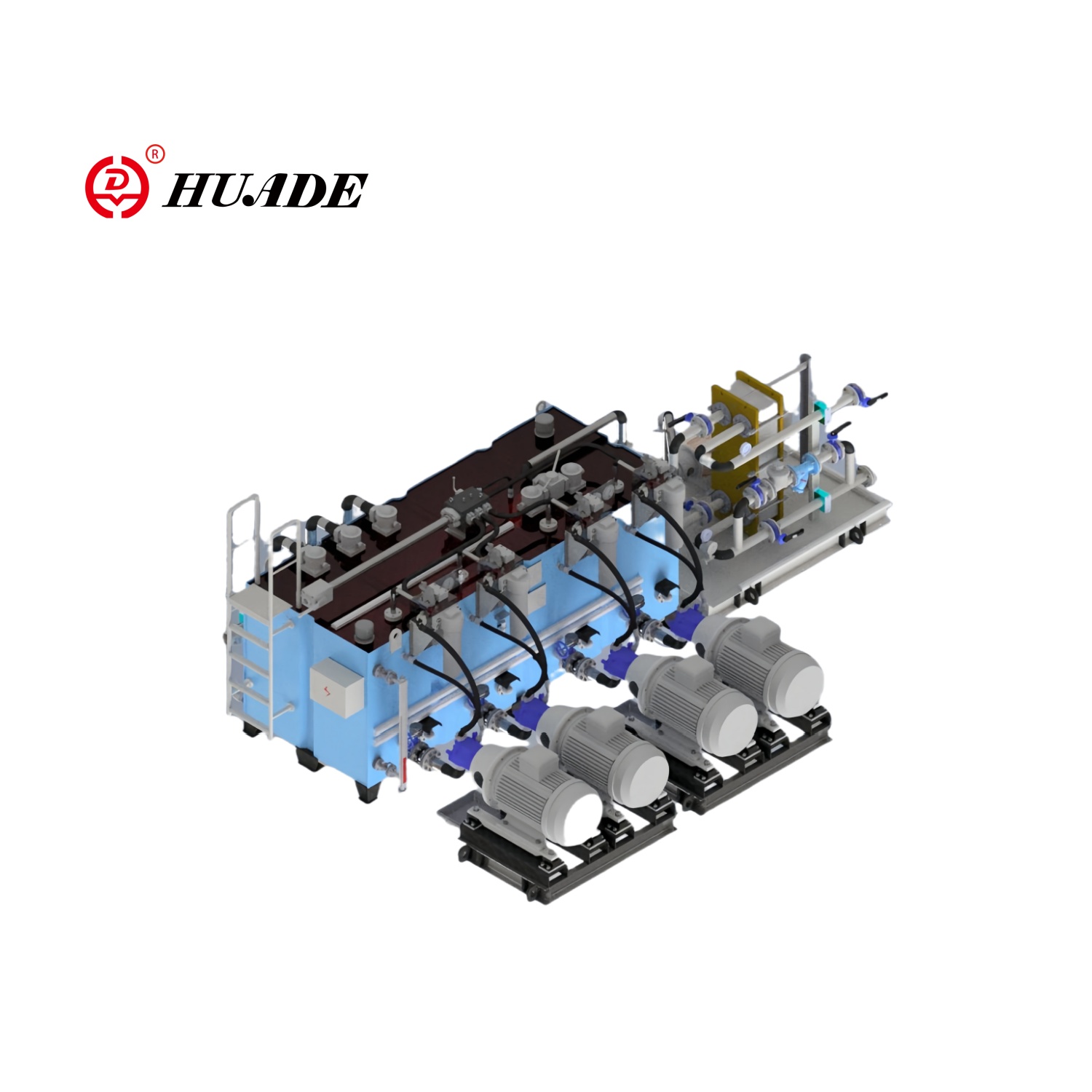

Construction et équipement lourd

Les excavatrices, chargeuses et grues s'appuient sur des vannes à 2 voies pour contrôler plusieurs vérins et moteurs hydrauliques. Dans ces machines, les vannes s'intègrent souvent dans des ensembles collecteurs complexes où l'espace et le poids sont des préoccupations cruciales. L'équipement fonctionne dans des conditions difficiles avec des températures extrêmes, des vibrations et une contamination potentielle des fluides provenant d'environnements poussiéreux.

Pour les équipements mobiles, les fabricants utilisent de plus en plus de vannes à 2 voies de type cartouche installées dans des collecteurs personnalisés. Cette approche élimine la tuyauterie externe, réduisant ainsi les points de fuite et permettant des conceptions de machines plus compactes. Les vannes peuvent contrôler le levage de la flèche, l'inclinaison du godet ou l'extension du stabilisateur, avec de multiples fonctions coordonnées par un contrôleur électronique.

Fabrication industrielle et automatisation

Les presses hydrauliques, les machines de moulage par injection et les systèmes d'assemblage automatisés utilisent des vannes à 2 voies pour un contrôle précis des opérations de pressage, de serrage et de positionnement. Ici, la répétabilité et la vitesse de réponse sont les plus importantes. Une vanne contrôlant un dispositif de serrage peut effectuer des cycles des centaines de fois par jour et doit maintenir une force et un timing constants.

Dans ces applications, les distributeurs hydrauliques à 2 voies à clapet et à action directe offrent la meilleure combinaison de vitesse de réponse et de capacité de maintien. La faible fuite maintient les pinces serrées pendant les longues opérations d'usinage, tandis que la réponse rapide réduit le temps de cycle. L'intégration de commutateurs de position ou de capteurs confirme que la vanne s'est déplacée, permettant au système de contrôle de vérifier chaque étape de la séquence de fabrication.

Circuits de maintien de charge et d'accumulateur

Certaines applications exigent qu'une vanne à 2 voies maintienne la pression pendant des périodes prolongées sans aucune dérive. Les pinces hydrauliques, les élévateurs de véhicules et les charges suspendues entrent dans cette catégorie. Ici, même une petite fuite est inacceptable car elle permet un fluage dans le temps.

Les vannes 2 voies à clapet dominent ces applications. Leur fuite quasi nulle maintient leur position pendant des heures ou des jours sans aucune consommation d'énergie. De nombreuses conceptions sont normalement fermées, donc une perte de puissance entraîne la fermeture de la vanne et maintient la charge en toute sécurité.

Les circuits d'accumulateurs utilisent des vannes à 2 voies pour charger, isoler ou décharger les accumulateurs. Pendant l'arrêt du système, une vanne à 2 voies peut isoler un accumulateur chargé, préservant ainsi l'énergie stockée pour le prochain démarrage. La vanne peut également décharger l'accumulateur pour un entretien en toute sécurité. La possibilité de fournir une étanchéité bidirectionnelle garantit que l'accumulateur reste isolé, que la pression soit plus élevée du côté de l'accumulateur ou du système.

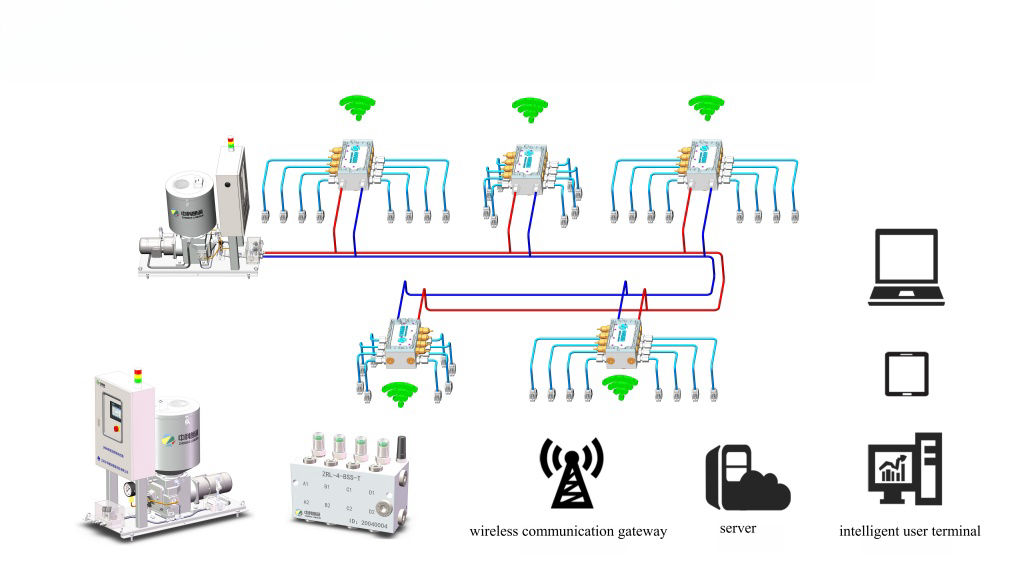

Intégration de vannes à cartouche dans des systèmes complexes

Les systèmes hydrauliques modernes utilisent de plus en plus de vannes à 2 voies de type cartouche vissées directement dans les blocs collecteurs. Cette approche offre plusieurs avantages. En intégrant plusieurs vannes dans un seul collecteur, vous éliminez les tuyaux et raccords externes, réduisant ainsi les chemins de fuite potentiels et simplifiant l'installation. La conception compacte s’adapte mieux aux équipements mobiles à espace limité.

Les vannes à cartouche permettent également ce que les ingénieurs appellent des circuits en pont. En plaçant des vannes 2 voies individuelles à chaque port d'un cylindre (ports A et B), vous obtenez un contrôle indépendant de chaque chemin d'écoulement. Cette configuration permet un contrôle précis du débit d'entrée et de sortie, des fonctions de flotteur et même un contrôle du moteur, le tout avec des vannes 2 voies de base combinées dans différents modèles de commutation.

Le principal obstacle à une adoption plus large des vannes à cartouche a été le coût, en particulier pour les petites et moyennes tailles (DN10 mm, DN16 mm, DN25 mm). Les conceptions de cartouches traditionnelles nécessitent un usinage complexe de la plaque de recouvrement, comprenant de nombreux trous inclinés percés à des angles. Les innovations récentes se concentrent sur la refonte de ces plaques de recouvrement avec une géométrie plus simple et sur l'utilisation d'assemblages de bouchons combinés pour éliminer la plupart des exigences en matière de trous asymétriques. Cette simplification structurelle réduit les coûts de fabrication et rend les vannes à 2 voies de type cartouche compétitives par rapport aux conceptions traditionnelles montées sur plaque dans davantage d'applications.

[Image du bloc collecteur de valve à cartouche hydraulique]Lignes directrices de sélection pour votre candidature

Choisir le bon distributeur hydraulique à 2 voies nécessite d'adapter les caractéristiques du distributeur à vos besoins spécifiques. Une approche systématique évite à la fois la surspécification (qui gaspille de l’argent) et la sous-spécification (qui provoque des échecs).

Commencez par les exigences fonctionnelles

Tout d’abord, définissez ce que la vanne doit faire. S'agit-il d'une simple fonction de commutation marche-arrêt où certaines fuites sont acceptables ? Ou avez-vous besoin de maintenir une charge sans dérive ? La valve doit-elle répondre en quelques millisecondes, ou une demi-seconde est-elle acceptable ?

Pour les applications de commutation pure, comme l'activation ou le contournement d'un circuit, les conceptions à clapet ou à bobine fonctionnent. Choisissez en fonction de la capacité de débit et du coût. Pour le maintien de la charge, l'isolation de l'accumulateur ou toute application où l'absence de fuite est importante, une vanne de commande directionnelle hydraulique à 2 voies de type à clapet devient obligatoire.

Calculer les besoins en débit et en pression

Déterminez le débit maximum que la vanne doit laisser passer et la pression maximale à laquelle elle doit résister. Incluez toujours une marge de sécurité. Si votre bouteille a besoin de 45 L/min pendant un fonctionnement à vitesse maximale, spécifiez une vanne conçue pour au moins 60 à 70 L/min pour tenir compte de la chute de pression et éviter de fonctionner en continu à la capacité maximale.

Les exigences en matière de pression incluent à la fois la pression de fonctionnement normale et la pression de choc potentielle. Dans les équipements mobiles, les pics de pression dus à des arrêts ou des impacts brusques peuvent dépasser la pression normale de 50 % ou plus. Votre vanne doit survivre à ces transitoires sans dommage.

Évaluer les facteurs environnementaux

Tenez compte de l’environnement d’exploitation. La vanne connaîtra-t-elle de larges variations de température ? L'environnement est-il sale ou propre ? Les vibrations sont-elles importantes ? La vanne sera-t-elle difficile d'accès pour la maintenance ?

Les environnements difficiles favorisent des conceptions plus simples et plus robustes. Les vannes à clapet à action directe avec un minimum de composants externes et un bon indice de protection (IP) survivent mieux dans des conditions poussiéreuses, sales ou humides. Les vannes pilotées dotées de conduites de drainage externes et de ports complexes peuvent être plus vulnérables.

La propreté des fluides n'est pas facultative

Ce point mérite d’être souligné : la propreté du fluide détermine la durée de vie d’une vanne plus que tout autre facteur. Le code de propreté de la norme industrielle ISO 4406 spécifie le nombre de particules dans différentes plages de tailles. La plupart des vannes 2 voies de qualité nécessitent la norme ISO 4406 18/16/13 ou supérieure.

Cela signifie que dans un échantillon de liquide de 100 ml, vous ne pouvez pas contenir plus de 1 300 à 2 500 particules de plus de 4 microns, de 160 à 320 particules de plus de 6 microns et de 20 à 40 particules de plus de 14 microns. Ces chiffres semblent faibles, mais les systèmes contaminés peuvent avoir un nombre de particules 10 à 100 fois plus élevé.

Les vannes pilotées sont particulièrement sensibles car les petits orifices pilotes peuvent se boucher avec une seule particule. Les distributeurs à tiroir souffrent d'une usure accélérée car des particules restent piégées entre le tiroir et l'alésage, agissant comme un composé de broyage. Même les valves à clapet perdent leur capacité d'étanchéité si des particules se déposent sur la surface du siège.

L'installation d'une filtration adéquate et le maintien de la propreté du fluide ne sont pas seulement recommandés, ils sont essentiels pour garantir la durée de vie de toute vanne de commande directionnelle hydraulique à 2 voies.

Formulaire d'intégration et d'installation

Choisissez entre les styles montés sur plaque et à cartouche. Les vannes montées sur plaque se boulonnent sur une embase avec des modèles de ports standardisés (comme les tailles NFPA D03, D05, D07). Ils offrent un remplacement facile et une standardisation entre les gammes d’équipements. Les vannes à cartouche se vissent dans les blocs collecteurs, offrant une intégration plus compacte mais nécessitant une conception de collecteur personnalisée.

Pour les nouvelles conceptions ou la production en grand volume, l’intégration des cartouches permet d’économiser de l’espace et du poids. Pour les situations de rénovation ou de maintenance, les vannes montées sur plaque offrent un entretien plus facile sans blocs collecteurs spéciaux.

Tenir compte des futurs besoins en matière de diagnostic

Les systèmes modernes bénéficient de diagnostics intégrés. Certaines vannes à 2 voies comprennent des interrupteurs de position qui confirment le déplacement de la vanne. D'autres accueillent des capteurs de proximité ou intègrent des diagnostics électroniques dans le pilote du solénoïde. Ces fonctionnalités coûtent plus cher au départ, mais réduisent considérablement le temps de dépannage en cas de problème.

Sur les gros équipements ou les systèmes critiques, le coût d’un arrêt imprévu dépasse de loin le prix des vannes capables de diagnostiquer. Être capable de vérifier à distance la position de la vanne ou de recevoir une alerte précoce en cas de dégradation de la bobine évite des pannes coûteuses.

Meilleures pratiques de dépannage et de maintenance

Les données de l'industrie montrent que la plupart des défaillances de vannes signalées proviennent en réalité de problèmes de système plutôt que de défauts de composants. Comprendre cette réalité transforme votre approche de la maintenance.

Commencez par le diagnostic électrique

Lorsqu'un distributeur hydraulique à 2 voies semble mal fonctionner, vérifiez d'abord les problèmes électriques. Cela semble simple, mais cela résout la majorité des problèmes plus rapidement et à moindre coût que l’inspection mécanique.

Utilisez un multimètre pour vérifier la tension aux bornes du solénoïde pendant le fonctionnement prévu. Les systèmes de contrôle peuvent développer des défauts qui empêchent la tension d'atteindre la vanne même si tout semble normal. Mesurez la résistance de la bobine et comparez-la aux spécifications du fabricant. Une bobine peut s'ouvrir (résistance infinie) ou être partiellement courte (faible résistance), et les deux conditions empêchent un fonctionnement normal.

Les équipements modernes comprennent souvent des systèmes de verrouillage de sécurité qui empêchent le fonctionnement des vannes dans certaines conditions. Une vanne peut avoir une tension correcte mais ne pas fonctionner car un verrouillage l'empêche. Vérifiez les codes d'erreur ou les indicateurs de défaut dans le contrôleur de la machine avant de supposer une défaillance de la vanne.

Vérifier la fonction hydraulique

Après avoir vérifié l'alimentation électrique, testez le fonctionnement mécanique de la vanne. Si votre vanne est équipée d'une commande manuelle, utilisez-la pour déplacer mécaniquement la vanne tout en surveillant la pression du système. Cela sépare les problèmes d’actionnement électrique des problèmes hydrauliques.

Mesurez la pression au niveau des deux ports de vanne dans différentes conditions de fonctionnement. Certaines vannes usées ne fonctionnent qu'à haute pression car les jeux internes ont augmenté. Les tests sur toute la plage de pression révèlent si la vanne maintient ses spécifications ou doit être remplacée.

Examiner l'état du liquide

Une huile hydraulique foncée, trouble ou laiteuse indique des problèmes graves. L'huile foncée suggère une surchauffe ou une oxydation. L’aspect laiteux signifie une contamination de l’eau. L’une ou l’autre condition entraîne une usure accélérée des soupapes et doit être corrigée avant de remplacer une soupape.

Vérifiez le réservoir du système et les filtres. Si les filtres sont obstrués ou si le niveau d’huile est bas, le problème réside dans la gestion des fluides et non dans la défaillance des vannes. De nombreux guides de dépannage recommandent de vérifier l’état de l’huile avant toute inspection interne d’une vanne, car un fluide contaminé ou détérioré provoque des symptômes qui ressemblent exactement à une défaillance de la vanne.

Inspection interne et nettoyage

Ce n’est qu’après avoir exclu les problèmes électriques et fluides que vous devriez envisager une inspection interne des vannes. Si vous devez démonter un distributeur hydraulique à 2 voies, travaillez dans un environnement propre et portez une attention particulière à l'état des composants.

Recherchez des dépôts de vernis sur la bobine ou le clapet. Ces revêtements bruns ou ambrés résultent d'un fluide dégradé par la chaleur et se produisent généralement dans les conceptions de solénoïdes à armature humide où la bobine chauffe l'huile environnante. Le vernis peut provoquer un collage ou une réponse lente même lorsqu'aucune usure n'est visible.

Examinez les joints pour déceler tout dommage, gonflement ou durcissement. Les problèmes d’étanchéité indiquent souvent une incompatibilité de fluide ou une température excessive. Vérifiez les passages et les orifices du pilote pour déceler tout blocage dans les vannes pilotées. Même un orifice pilote partiellement obstrué peut empêcher la scène principale de se déplacer correctement.

Modes de défaillance courants et causes profondes

Un changement de vitesse lent ou inexistant est généralement dû à des problèmes électriques, à des problèmes de circuit pilote dans les vannes pilotées ou à une accumulation de vernis. Un changement de vitesse rapide sans alimentation indique une fuite interne ou des ressorts cassés. Des fuites externes entraînent une défaillance du joint, généralement due à une incompatibilité de fluide, à des dommages causés par une contamination ou à une usure normale en fin de vie.

Un mode de défaillance subtil implique une dégradation thermique dans les conceptions d’armatures humides. À mesure que le fluide se décompose sous l’effet de la chaleur, le vernis s’accumule progressivement. La valve continue de fonctionner mais réagit progressivement plus lentement. Au moment où la faillite devient évidente, d’importants gisements se sont formés. Ce mode de défaillance est l’une des raisons pour lesquelles la technologie des électrovannes à faible puissance (LPSV) est si importante. En réduisant la génération de chaleur de 10 à 20 watts à 1 à 2 watts, les conceptions LPSV empêchent le cycle thermique conduisant à la formation de vernis.

Stratégie de maintenance préventive

Une maintenance efficace se concentre sur les facteurs du système plutôt que sur les composants individuels. Maintenir la propreté du fluide grâce à une filtration appropriée. Les recommandations standard nécessitent une filtration à plein débit à 10 microns absolus ou plus fins. Pour les systèmes équipés de vannes pilotées ou servo-vannes, une filtration de 3 microns peut être nécessaire.

Surveillez la température du fluide et évitez la surchauffe. La plupart des systèmes hydrauliques doivent fonctionner en dessous de 60°C (140°F). Des températures plus élevées accélèrent l’oxydation et la dégradation des joints. Si votre système chauffe constamment, l’augmentation de la capacité de l’échangeur thermique ou la réduction des pertes du système donnent de meilleurs résultats à long terme que le remplacement fréquent des composants.

Planifiez l’échantillonnage et l’analyse des fluides. Les laboratoires d'analyse d'huile peuvent détecter les métaux d'usure, la contamination et la dégradation des fluides avant qu'ils ne provoquent des pannes. L'analyse des tendances au fil du temps révèle des problèmes en développement alors que vous avez encore le temps de prendre des mesures correctives.

Pour les vannes des applications critiques, conservez les pièces de rechange et établissez des intervalles de remplacement en fonction du nombre de cycles ou des heures de fonctionnement. Une vanne à 2 voies dans une application à cycle élevé peut accumuler des millions d'opérations par an. Le remplacer de manière proactive lors de la maintenance planifiée évite les pannes inattendues pendant la production.

Pression de fonctionnement minimale

Les commutateurs de position et les capteurs intégrés dans les distributeurs hydrauliques à 2 voies transforment le dépannage en une analyse basée sur les données. Lorsque le système de contrôle sait si chaque vanne s'est déplacée comme demandé, il peut isoler instantanément les défauts de composants spécifiques.

Certains pilotes de solénoïde avancés incluent des fonctionnalités de surveillance et de diagnostic du courant. Ils détectent les pannes de bobine, les courts-circuits ou les liaisons mécaniques en fonction du modèle de consommation de courant lors de l'actionnement de la vanne. Cette fonctionnalité permet une maintenance prédictive, dans laquelle vous remplacez les composants en fonction de la dégradation mesurée plutôt que d'attendre une panne complète.

| Symptôme | Cause fondamentale la plus probable | Approche diagnostique |

|---|---|---|

| La valve ne bouge pas | Pas d'alimentation électrique au solénoïde | Mesurer la tension aux bornes du solénoïde avec un multimètre |

| La valve se déplace lentement | Accumulation de vernis, circuit pilote contaminé, faible pression du système (vannes pilotes) | Vérifier l'état du fluide, tester la commande manuelle, mesurer la pression de pilotage |

| Fuite interne excessive | Surfaces d'étanchéité usées, joints endommagés, contamination sur le siège du clapet | Mesurer le débit de fuite, inspecter les composants internes |

| Fuite externe | Défaillance du joint due à une incompatibilité ou à une usure des fluides | Vérifiez que le type de fluide correspond au matériau du joint, vérifiez l'état du joint. |

| Fonctionnement incohérent | Fluide contaminé, problèmes de connexion électrique, problèmes de système de verrouillage | Échantillonner et tester la propreté du fluide, vérifier toutes les connexions électriques, vérifier la logique du système de contrôle |

| Surchauffe de la bobine | Mauvaise tension, cycle de service excessif, passages de refroidissement bloqués | Confirmer la tension d'alimentation, mesurer le cycle de service, vérifier la présence de débris bloquant le boîtier du solénoïde |

La clé d’une maintenance efficace est de comprendre qu’un distributeur hydraulique à 2 voies fonctionne au sein d’un système. S'attaquer uniquement à la vanne tout en ignorant les problèmes de qualité du fluide, d'alimentation électrique ou de conception du système conduit à des pannes répétées. Les systèmes les plus fiables combinent des composants de qualité avec une gestion disciplinée des fluides, une conception électrique appropriée et une surveillance proactive. Lorsque tous ces facteurs s'alignent, les vannes 2 voies modernes peuvent atteindre des durées de vie mesurées en années et des cycles en millions.