La sélection de la bonne vanne hydraulique peut faire ou défaire votre système hydraulique. Si vous avez déjà consulté un catalogue de vannes et vous êtes demandé si vous aviez besoin d'une vanne à 2 ou 3 voies, vous n'êtes pas seul. Ces deux types de vannes remplissent des fonctions fondamentalement différentes dans les circuits hydrauliques, et comprendre leurs différences vous fera économiser du temps, de l'argent et évitera les pannes potentielles du système.

La réponse de base est simple : une vanne 2 voies possède deux ports et contrôle si le fluide s'écoule ou s'arrête (fonction marche/arrêt), tandis qu'une vanne 3 voies possède trois ports et contrôle où le fluide s'écoule (fonction directionnelle). Mais cette simple distinction cache des détails techniques importants qui déterminent quelle vanne appartient à votre application.

Comprendre les valves de commande directionnelles dans les systèmes hydrauliques

Les distributeurs directionnels fonctionnent comme des contrôleurs logiques des systèmes hydrauliques. Ils déterminent quand l’huile hydraulique commence à circuler, quand elle s’arrête et quel chemin elle emprunte dans le circuit. Les ingénieurs appellent souvent ces composants des vannes de commutation car ils modifient l'état des chemins d'écoulement des fluides.

L'industrie hydraulique utilise un système de dénomination standardisé basé sur les normes ISO. Vous verrez les vannes étiquetées au format X/Y, où X représente le nombre de ports de travail et Y représente le nombre de positions. Par exemple, une vanne 4/3 possède quatre ports de travail et trois positions. Ce système de notation exclut les ports de contrôle tels que les connexions de signal pilote, en comptant uniquement les ports qui gèrent le débit de fluide principal.

Le nombre de positions (Y) définit le nombre de modèles de connexion à débit stable que la vanne peut fournir. Une simple vanne 2/2 offre un contrôle marche/arrêt de base. Une vanne 3/2 introduit une capacité de dérivation de fluide. La vanne 4/3, largement utilisée, gère les vérins à double effet avec une position centrale dédiée. À mesure que vous passez du 2/2 au 3/2 puis au 4/3, vous ajoutez des couches de complexité de contrôle qui répondent à des exigences système de plus en plus sophistiquées.

Vannes hydrauliques à 2 voies : isolement et contrôle du débit linéaire

Une vanne à 2 voies fonctionne comme une simple vanne à fluide. Imaginez une porte qui s’ouvre ou se ferme pour permettre ou bloquer la circulation dans un seul passage. Cette vanne est dotée d'un raccord d'entrée et d'un raccord de sortie, créant un chemin d'écoulement direct lorsqu'elle est ouverte et un blocage complet lorsqu'elle est fermée.

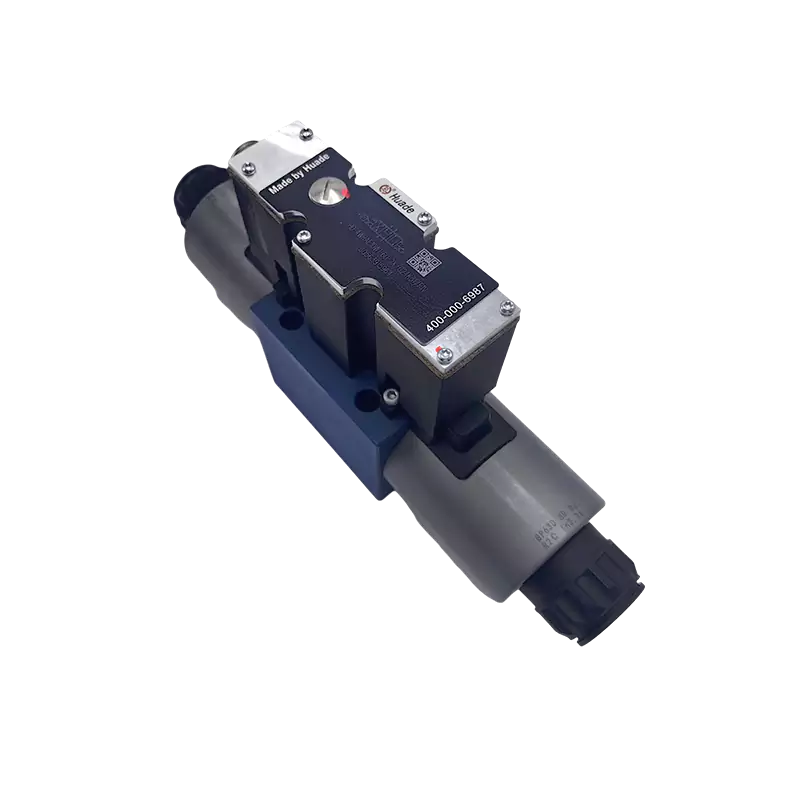

La plupart des vannes à 2 voies utilisent un actionnement solénoïde pour le contrôle électromécanique. L'élément mobile (généralement un clapet ou une bobine) se déplace entre deux positions : complètement ouvert ou complètement fermé. Il n’y a pas de juste milieu dans le fonctionnement de base de la vanne à 2 voies.

L'état par défaut d'une vanne 2 voies est très important pour la sécurité du système. Les vannes normalement fermées (NC) bloquent le débit lorsqu'elles sont hors tension, nécessitant de l'énergie pour s'ouvrir. Cette configuration domine les applications d’isolation critiques en matière de sécurité. En cas de panne de courant électrique, une vanne NC se ferme automatiquement, empêchant ainsi un débit de fluide incontrôlé ou un mouvement inattendu de l'actionneur. Cette caractéristique de sécurité fait des vannes NF le choix par défaut pour les points d'isolement.

Les vannes normalement ouvertes (NO) fonctionnent à l'opposé, permettant le débit lorsqu'elles sont hors tension et nécessitant de l'énergie pour se fermer. Les ingénieurs sélectionnent moins fréquemment les vannes NO, généralement dans les applications où le maintien du débit pendant une perte de puissance est la condition la plus sûre.

Les principales applications des vannes à 2 voies comprennent les fonctions d'isolement, de vidange, de dosage et de mélange. Un cas particulier est le clapet anti-retour, qui est essentiellement un clapet 2/2 entraîné passivement par la pression de la conduite. Les clapets anti-retour permettent un écoulement libre dans une direction tout en bloquant le flux inverse, en protégeant les pompes et en maintenant la pression dans des branches de circuit spécifiques.

Lors de la sélection d'une vanne à 2 voies, les ingénieurs se concentrent sur le débit maximum (mesuré en gallons par minute ou en litres par minute) et la pression de service maximale (mesurée en PSI ou en bar). Étant donné que ces vannes gèrent souvent l'isolation à des débits élevés, il est essentiel de minimiser la chute de pression à travers la vanne ouverte. Cette exigence pousse de nombreuses conceptions à 2 voies vers la construction à clapet, qui offre la plus grande zone de flux interne avec une restriction minimale.

Cependant, les vannes 2 voies ont une limitation inhérente : elles ne peuvent pas gérer le retour du fluide vers le réservoir sans aide extérieure. Si vous utilisez une vanne à 2 voies pour contrôler un vérin à simple effet, vous devez ajouter une vanne de décharge ou de vidange séparée pour évacuer le fluide. Cette limitation fait de la vanne 3 voies une solution plus intégrée pour le contrôle des actionneurs.

Vannes hydrauliques à 3 voies : contrôle directionnel et gestion des actionneurs

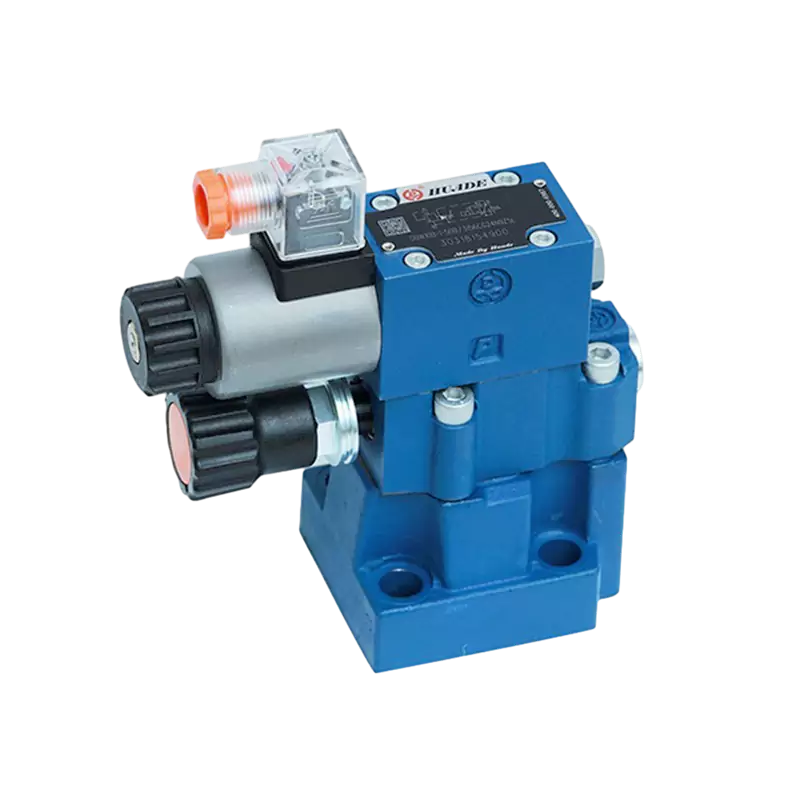

L'ajout d'un troisième port transforme une vanne d'une simple porte en un contrôleur de trafic. Une vanne à 3 voies comporte trois ports spécialisés : pression (P), travail (A) et réservoir (T). La convention de dénomination ISO identifie ces vannes comme 3/2 (trois ports, deux positions), ce qui signifie que la vanne fournit deux modèles de connexion de débit distincts.

L'avantage fondamental des vannes 3 voies réside dans la gestion de la destination des fluides. Ces vannes remplissent trois fonctions essentielles : la dérivation (acheminement d'une seule entrée vers l'une des deux destinations), la sélection (choix entre deux entrées sous pression pour alimenter un seul système en aval) et le mélange (combinaison de deux entrées de fluide en un seul flux de sortie combiné).

L'application la plus courante des distributeurs 3/2 voies est la gestion des vérins hydrauliques à simple effet. Ces vérins s'appuient sur la pression hydraulique pour s'étendre dans une direction et utilisent un ressort interne ou une charge externe pour se rétracter. La vanne 3 voies coordonne les deux actions via ses deux positions.

En position d'extension, le tiroir de la vanne se déplace pour connecter P à A tout en isolant T. La pression s'accumule dans la chambre du cylindre, surmontant la force du ressort ou de la charge pour déplacer le piston vers l'extérieur. Lorsque la vanne revient à sa position de réinitialisation (généralement rappelée par ressort), elle connecte A à T tout en isolant P. La pression de la chambre du cylindre s'échappe par l'orifice en T vers le réservoir, permettant au ressort ou à l'énergie potentielle de charge de repousser le piston tout en déplaçant le fluide vers le réservoir.

Ce contrôle intégré de l'alimentation et de l'échappement est ce qui sépare une vanne 3 voies de deux vannes 2 voies distinctes en série. L'activation fiable du trajet A vers T dans la position de réarmement de la vanne est l'exigence fonctionnelle décisive. Sans ce chemin d'échappement, le mécanisme de rétraction ne peut pas fonctionner, quelle que soit la force du ressort. La vanne 3 voies garantit que l'actionneur peut revenir rapidement et en toute sécurité à sa position initiale dans toutes les conditions.

Alors que les valves de commande directionnelles haute pression utilisent généralement une construction à tiroir, la fonctionnalité à 3 voies peut également être obtenue grâce à des conceptions rotatives à port L ou à port T. Ces structures sont particulièrement adaptées à la gestion du comportement de mélange et de déviation dans les chemins de fluides.

Du point de vue du système, une vanne 3 voies combine les fonctions de deux vannes d'isolement 2/2 distinctes en un seul composant, gérant à la fois l'alimentation et le retour du fluide via un seul signal de commande. Cette intégration structurelle améliore la rentabilité et simplifie la plomberie par rapport à l'utilisation de plusieurs vannes à 2 voies pour la dérivation ou le contrôle à simple effet.

Comparaison directe : principales différences entre les vannes à 2 voies et à 3 voies

La distinction entre ces types de vannes s'étend au-delà du nombre de ports et s'étend aux différences fondamentales dans la topologie de contrôle et la capacité de gestion des fluides.

| Caractéristiques | Vanne 2 voies (2/2) | Vanne 3 voies (3/2) |

|---|---|---|

| Fonction principale | Isolation marche/arrêt ; démarrage/arrêt du contrôle de débit | Détournement, sélection, mixage ; commande d'actionneur |

| Nombre de ports | 2 (entrée P₁ générique / sortie P₂) | 3 (pression P, travail A, réservoir T) |

| Type de contrôle | Contrôle de l'existence du flux (le fluide coule-t-il ?) | Contrôle de la direction du flux (Où va le fluide ?) |

| Application standard | Isolation des lignes, remplissage/vidange des réservoirs, comptage | Vérins simple effet (rappel par ressort) |

| Gestion des fluides | Contrôle de débit linéaire unidirectionnel | Redirection active des fluides et sélection du chemin |

| Mécanisme de sécurité | Arrêt généralement normalement fermé (NC) | Dépend de l'actionneur (le chemin A → T est généralement réinitialisé par défaut) |

| Complexité du système | Simple, moins de composants | Intégration supérieure, remplace plusieurs vannes à 2 voies |

| Coût | Coût initial inférieur | Coût plus élevé mais meilleure valeur pour les applications de détournement |

| Installation | Installation plus simple | Exigences de plomberie plus complexes |

| Chute de pression | Généralement plus bas lorsqu'il est ouvert | Peut être plus élevé en raison de la complexité du chemin de flux interne |

Le port dédié du réservoir (T) sur les vannes 3 voies est essentiel pour la décompression nécessaire du fluide. Sans cette voie de retour, les vérins à ressort de rappel ne peuvent pas fonctionner. Pendant ce temps, les vannes à 2 voies excellent dans leur rôle plus simple : créer ou éliminer un chemin d'écoulement avec une perte de pression minimale et une intégrité d'étanchéité maximale.

Pour les applications nécessitant une redirection de fluide, telles que des circuits de dérivation ou le contrôle d'actionneurs, une seule vanne à 3 voies offre généralement une rentabilité et une efficacité d'espace supérieures par rapport à l'utilisation de deux vannes d'isolement à 2 voies ou plus. Certaines vannes 3 voies polyvalentes peuvent même fonctionner temporairement comme vannes 2 voies en bouchant le troisième port inutilisé, ce qui simplifie l'inventaire des pièces de rechange et la logistique de maintenance.

La norme ISO 1219-1 fournit des symboles universels pour les systèmes hydrauliques. Les symboles graphiques communiquent immédiatement les différences fonctionnelles. Un symbole 2/2 montre soit une ligne droite (ouverte), soit une ligne bloquée (fermée). Un symbole 3/2 doit afficher deux diagrammes complets de chemins de flux internes dans ses deux cases de position, confirmant sa capacité de redirection avec des chemins comme P → A et A → T visibles.

Qu'ils soient 2/2 ou 3/2, les symboles de l'actionneur (rappel par ressort, commande solénoïde, fonctionnement par levier) sont fixés sur les côtés des boîtes de position pour indiquer la méthode d'activation. Pour les vannes à 3 voies, la désignation spécifique des orifices P, A et T est obligatoire dans le domaine de l'ingénierie fluidique. L'inversion des connexions P et T pourrait endommager la pompe ou surpressuriser le réservoir, mettant en évidence la spécificité directionnelle critique de la conception à 3 voies. En revanche, étant donné que les vannes à 2 voies assurent l'isolation, leurs ports P₁ et P₂ sont généralement universels et l'inversion du débit est généralement autorisée ou sans rapport avec la fonction d'arrêt.

Structures internes des vannes : conception à clapet ou à tiroir

La construction physique d'une vanne (à clapet ou à tiroir) détermine ses caractéristiques de performance, notamment la capacité de fuite, de vitesse et de maintien de la pression. Différentes structures sont mieux adaptées aux fonctions à 2 ou 3 voies.

Les vannes à clapet reposent sur un élément d'étanchéité (disque ou cône) appuyant fermement contre un siège de vanne pour former une barrière presque parfaite. Cette construction offre une excellente intégrité d'étanchéité, ce qui rend les vannes à clapet idéales pour les applications nécessitant un maintien de pression ou une isolation absolue. Les taux de fuite internes dans les vannes à clapet sont extrêmement faibles. La course courte et l'obstruction minimale du fluide confèrent aux vannes à clapet des temps de réponse rapides et la capacité de gérer des débits élevés.

Les conceptions à clapet offrent généralement un croisement fermé, ce qui signifie que lors de la commutation, il n'y a pas d'interaction momentanée ni d'ouverture simultanée entre les chemins de fluide. Cette caractéristique est essentielle pour les applications exigeant un contrôle précis. Cependant, les soupapes à clapet sont généralement déséquilibrées. La pression d'entrée contribue à l'étanchéité, mais si la pression d'alimentation est supprimée, la pression en aval peut provoquer l'ouverture de la vanne. Cela rend les vannes à clapet inadaptées aux applications nécessitant un maintien à long terme de la pression en aval. De plus, comme elles doivent surmonter la tension du ressort et la pression du fluide, les vannes à clapet nécessitent généralement une force d'actionnement plus élevée pour initier le mouvement.

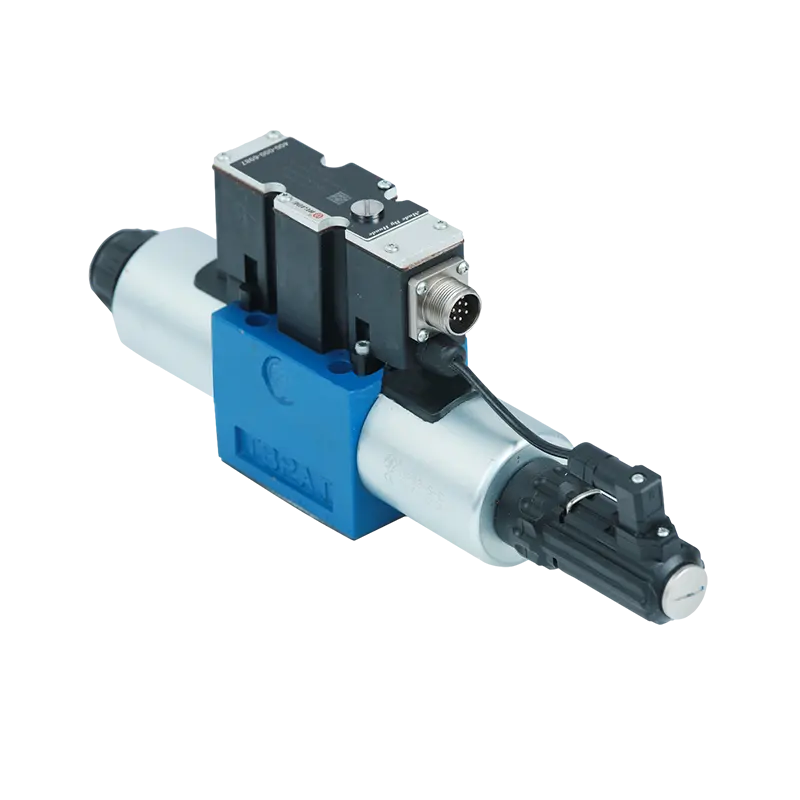

Les distributeurs à tiroir sont constitués d'un arbre avec plusieurs plages d'étanchéité (pistons) qui se déplacent axialement dans un corps de vanne. L'étanchéité repose sur des tolérances de fabrication précises et des joints dynamiques tels que les joints toriques. La construction du tiroir est intrinsèquement conçue pour gérer plusieurs connexions simultanément, ce qui en fait l'exigence structurelle pour la mise en œuvre de fonctions de système à 3 voies (P, A, T) et plus complexes 4/3 ou 5/2.

Les distributeurs à tiroir offrent des temps de réponse constants et sont mieux adaptés que les distributeurs à clapet pour maintenir la pression en aval. Cependant, en raison de la nécessité de gérer simultanément les connexions et les isolations entre plusieurs ports, les distributeurs à tiroir présentent des fuites internes inhérentes au niveau des plages du tiroir (de petites quantités de fluide passant entre le piston du tiroir et l'alésage du corps). Comparés à l'étanchéité positive des distributeurs à clapet, les distributeurs à tiroir présentent généralement des taux de fuite internes plus élevés.

Le taux de fuite interne plus élevé des distributeurs à tiroir signifie que la pompe doit fonctionner en continu pour maintenir la pression, gaspillant de l'énergie et générant un excès de chaleur dans le réservoir. Pour les applications simples nécessitant une isolation à long terme (fonction 2 voies), la fermeture supérieure et sans fuite des vannes à clapet constitue un avantage significatif en matière d'efficacité énergétique. Les vannes à clapet nécessitent une force d'actionnement plus élevée pour surmonter la différence de pression qui facilite l'étanchéité, tandis que les conceptions à tiroir utilisées dans les systèmes à 3 voies et 4/3 intègrent généralement des fonctionnalités d'équilibrage de pression pour minimiser la force de commutation requise, garantissant des performances constantes quelles que soient les fluctuations de pression du système.

| Paramètre de conception | Structure du clapet (favorise 2/2) | Structure de bobine (favorise 3/2 et plus) |

|---|---|---|

| Complexité du flux | Contrôle simple et linéaire | Gestion complexe et multi-chemins |

| Taux de fuite interne | Très faible (excellente étanchéité) | Supérieur (joints de piston dynamiques) |

| Réponse dynamique | Rapide (course courte) | Cohérent (coup prévisible) |

| État de transition | 선택 기준 및 산업 표준 | Crossover ouvert (nécessaire pour le transfert de fluide) |

| Force d'actionnement | Élevé (doit surmonter l'assistance à la pression) | Modéré/équilibré (meilleure consistance) |

De faibles fuites sont essentielles au rôle d’isolation des vannes à 2 voies. Les vannes à clapet sont mieux adaptées aux fonctions d'arrêt soudaines et critiques. Le système à 3 voies nécessite un bref état de transition pour gérer le transfert de fluide entre les ports, ce que les conceptions de tiroirs s'adaptent naturellement. Une force d'actionnement élevée fonctionne pour une isolation bidirectionnelle dédiée, mais ne convient pas à un contrôle directionnel complexe. La conception de la bobine permet l'alignement de trois ports indépendants (P, A, T) dans deux états au sein d'un seul élément.

Sélection de la bonne vanne : directives d'application

Le choix de la vanne optimale nécessite d'évaluer des facteurs allant au-delà du simple nombre de ports et de positions. Les ingénieurs doivent évaluer le débit maximum, la pression de service maximale, les exigences en matière de chemin de fluide et la méthode d'actionnement.

Faites attention aux limitations de pression, qui diffèrent souvent selon les ports. Par exemple, la pression nominale du port de retour (T) est généralement bien inférieure à celle des ports de travail (A/B) ou de pression (P). Dans les spécifications d'un fabricant, la pression de fonctionnement maximale du port P est de 3 625 PSI tandis que la pression maximale du port T n'est que de 725 PSI. Ignorer ces différences peut provoquer une panne du système ou créer des conditions dangereuses.

Une bonne intégration du système repose sur des connexions de ports standardisées telles que les ports à joint torique SAE pour garantir des joints robustes et sans fuite et éviter les blocages. Utilisez systématiquement la nomenclature des ports standard : P pour l'alimentation en pression, T pour le retour du réservoir et A/B pour les ports de travail connectés aux actionneurs.

Choisissez des vannes à 2 voies (de préférence à clapet) pour les points d'isolement critiques, les fonctions d'arrêt de sécurité ou lorsque des fuites internes extrêmement faibles et un temps de réponse rapide sont des exigences non négociables. La vanne 2 voies est un élément fondamental de contrôle de débit linéaire dont l'avantage réside dans la simplicité, la fiabilité et la solidité de l'étanchéité.

Choisissez des vannes à 3 voies (de préférence à tiroir) pour contrôler les actionneurs hydrauliques à simple effet, les chemins de fluide de dérivation ou les systèmes nécessitant une sélection/un mélange de débits d'entrée. La fonction de contrôle P-A-T intégrée est une exigence essentielle pour la gestion des actionneurs, fournissant une solution compacte, économique et fonctionnellement complète.

Les rôles des vannes 2/2 et 3/2 dans les systèmes hydrauliques sont distincts et non interchangeables. La différence entre eux ne réside pas simplement dans un port supplémentaire, mais plutôt dans la logique du système et la complexité de la gestion des fluides qu'ils gèrent. Comprendre ces différences fondamentales vous permet de spécifier la vanne adaptée à votre application, évitant ainsi des reconceptions coûteuses et des problèmes de performances du système.