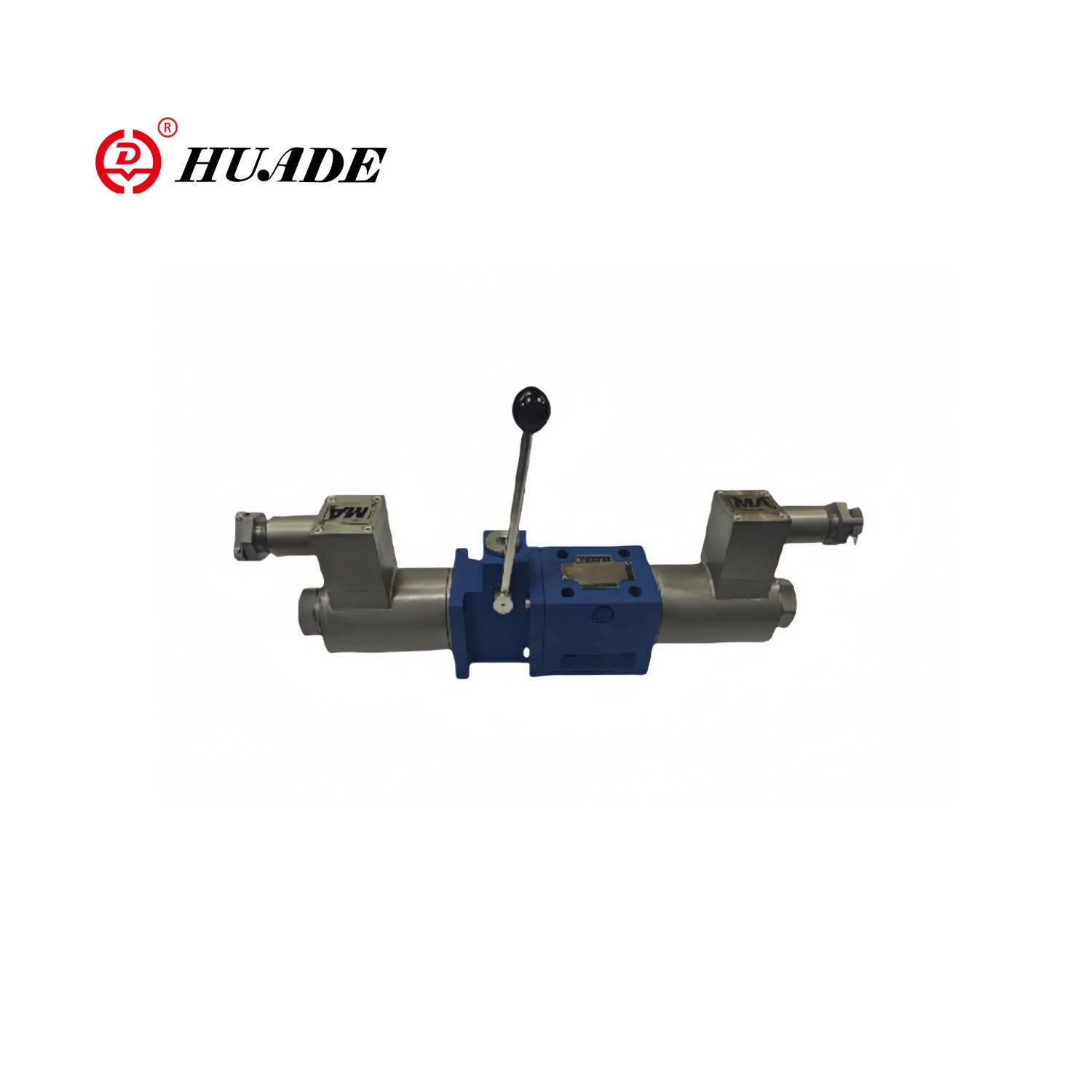

Lorsque vous travaillez avec des systèmes hydrauliques, le choix du bon distributeur directionnel peut faire la réussite ou l’échec de votre opération. La vanne de commande directionnelle WMM 10 de Bosch Rexroth est devenue un choix populaire dans les environnements industriels, et pour cause. Cette vanne à commande manuelle gère des pressions et des débits élevés tout en conservant une fiabilité difficile à égaler.

Ce qui distingue le WMM 10

La vanne de commande directionnelle WMM 10 est conçue pour le contrôle manuel du fluide hydraulique dans les machines industrielles. Ce qui le distingue est sa capacité à supporter une pression jusqu'à 315 bars aux ports P, A et B, avec des débits atteignant 160 litres par minute. Ces chiffres sont importants car ils permettent à la vanne de contrôler de gros actionneurs hydrauliques sans compromettre le temps de réponse ou la précision.

La valve utilise une conception simple mais efficace. Lorsque vous déplacez la poignée manuelle, elle déplace un tiroir interne qui redirige le flux de fluide hydraulique. Cette connexion mécanique directe offre aux opérateurs un retour d'information et un contrôle immédiats, ce qui est particulièrement utile lors de la configuration de la machine ou dans les situations d'urgence. Le temps de commutation se situe généralement entre 10 et 45 millisecondes, en fonction de la viscosité de l'huile et de la force que vous appliquez sur la poignée.

Comprendre les spécifications techniques

La vanne de commande directionnelle WMM 10 suit la norme de dimensionnement NG10, également connue sous le nom de D05 ou CETOP 5. Cette standardisation signifie que la vanne peut remplacer d'autres vannes NG10 sans modifier votre plaque de montage. La vanne pèse entre 3,3 et 4,4 kilogrammes et peut être installée dans n'importe quelle position, vous offrant ainsi une flexibilité dans la conception du système.

Un détail souvent négligé est la limite de pression du port de retour. Alors que les ports de travail peuvent gérer 315 bars, le port T (conduite de retour) atteint un maximum de 160 bars. Cette différence est importante lors de la conception de votre circuit hydraulique. Des pics de pression élevés dans la conduite de retour peuvent provoquer le blocage ou le déplacement inattendu du tiroir. C'est pourquoi de nombreux ingénieurs conçoivent des conduites de retour basse pression dédiées aux systèmes utilisant la vanne de commande directionnelle WMM 10.

La force de commande nécessaire pour commuter la vanne dépend de la configuration. Les modèles à ressort de rappel nécessitent 18 à 20 Newtons de force, tandis que les versions à détente (marquées d'un « F » dans le code du modèle) nécessitent 30 à 40 Newtons. La fonction de détente verrouille la bobine en position, ce qui est utile lorsque vous devez maintenir un réglage de valve sans tenir la poignée.

Comment lire le code du modèle

Comprendre le code du modèle vous aide à commander la bonne vanne. Un code typique comme 4WMM10E5X/F se décompose en composants spécifiques. Le « 4 » indique quatre ports, « WMM » indique qu'il s'agit d'une vanne à levier à commande manuelle, « 10 » fait référence à la taille NG10, « E » décrit la configuration du tiroir (dans ce cas, tous les ports sont bloqués au neutre), « 5X » identifie la série de composants et « F » signifie qu'il dispose d'un mécanisme de détente.

Le symbole de bobine fait une réelle différence dans le comportement de votre système. Une bobine "E" bloque tous les ports en position neutre, ce qui empêche la dérive de vos actionneurs. Un tiroir « W » relie tous les ports au réservoir au point mort, ce qui décharge la pompe et réduit l'accumulation de chaleur. Une bobine en « J » crée un circuit en série idéal pour un fonctionnement à basse vitesse. Choisir le mauvais type de spool peut entraîner des problèmes de performances. Il vaut donc la peine de prendre le temps de comprendre les besoins de votre système.

Compatibilité des fluides hydrauliques

Le distributeur directionnel WMM 10 fonctionne avec différents fluides hydrauliques, mais chaque type a des exigences spécifiques. Les huiles minérales standard comme HL ou HLP fonctionnent avec des joints NBR ou FKM et fonctionnent normalement sur toute la plage de pression. Les options biodégradables telles que les fluides HETG utilisent également des joints NBR ou FKM, tandis que les fluides HEES nécessitent spécifiquement des joints FKM.

Les fluides ignifuges (HFC) contenant de l’eau présentent des défis particuliers. Lorsque vous utilisez des fluides HFC avec la vanne de commande directionnelle WMM 10, vous devez limiter la différence de pression à 50 bars au lieu des 315 bars normaux. La durée de vie attendue de la vanne diminue également de 50 à 100 % avec les fluides HFC. Vous devez également précharger l'orifice de retour à environ 20 % de la différence de pression de service pour éviter la cavitation. Ces exigences supplémentaires augmentent votre coût total de possession, alors tenez-en compte dans votre décision si vous envisagez des fluides HFC.

Les plages de températures de fonctionnement varient selon le matériau du joint. Les joints NBR fonctionnent entre moins 30 et plus 80 degrés Celsius pour le fluide lui-même, tandis que la température ambiante doit rester entre moins 20 et plus 70 degrés Celsius. Les joints FKM offrent des plages légèrement différentes, allant de moins 20 à plus 80 degrés Celsius pour la température du fluide.

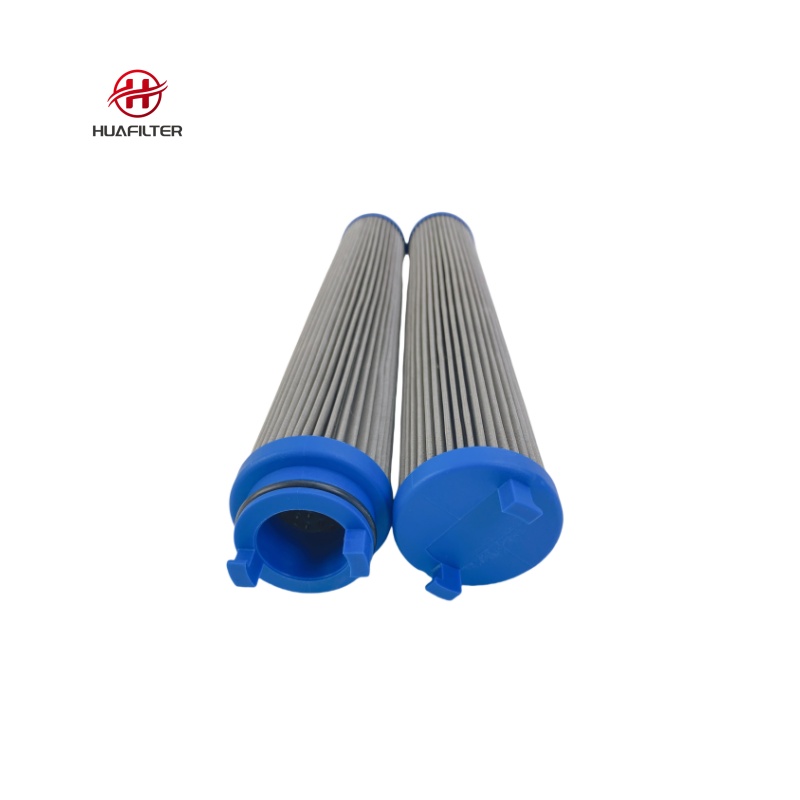

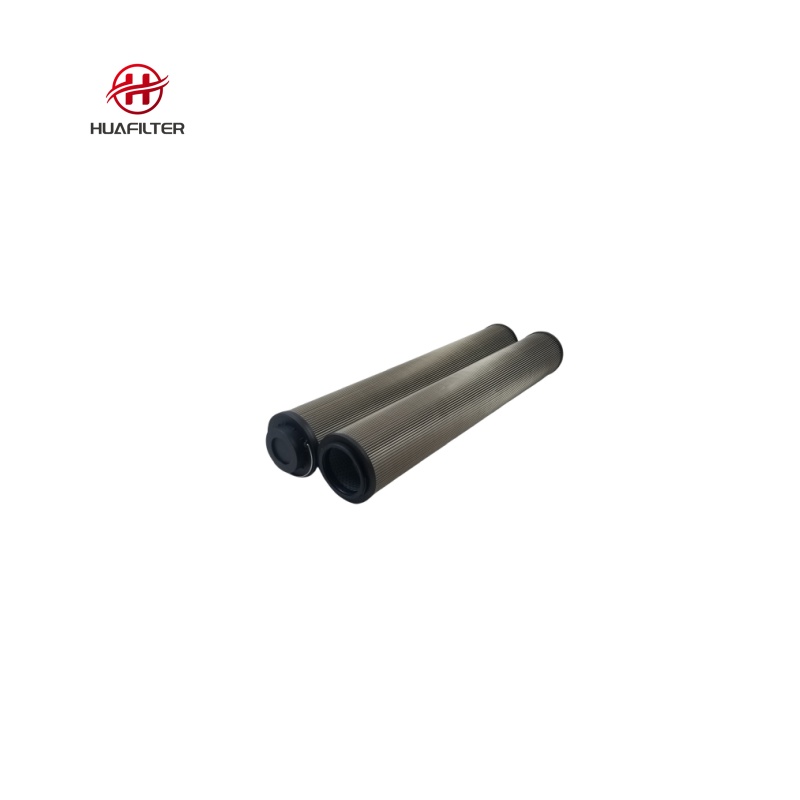

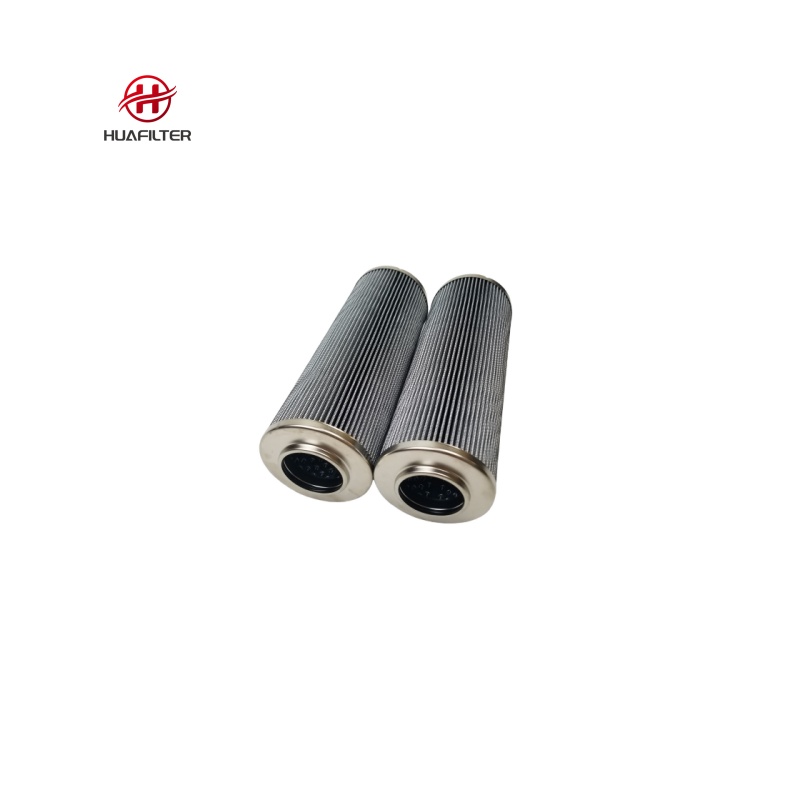

Garder votre système propre

La propreté de l’huile fait une énorme différence dans les performances des soupapes. La vanne de commande directionnelle WMM 10 nécessite une pureté de fluide conforme à la norme ISO 4406 classe 20/18/15 ou supérieure. Cela peut sembler techniquement excessif, mais la contamination est la principale cause de blocage du tiroir dans les vannes à commande manuelle. Même de petites particules peuvent se coincer entre le tiroir et l'alésage, provoquant le blocage ou le mouvement lent de la vanne.

L'installation d'un système de filtration de haute qualité est payante à long terme. Le temps moyen avant défaillance dangereuse (MTTFd) de la vanne atteint 150 ans dans des conditions de propreté, ce qui montre que la vanne elle-même est extrêmement fiable. La plupart des pannes sont dues à des facteurs externes tels qu'une huile contaminée, une installation incorrecte ou un fonctionnement en dehors de la plage de pression spécifiée.

Problèmes courants et solutions

Le collage de la bobine est le problème le plus fréquent avec la vanne de commande directionnelle WMM 10. Cela se produit généralement lorsque des particules s'accumulent autour de la bobine ou lors d'un fonctionnement à des températures froides avec de l'huile à haute viscosité. La solution consiste à maintenir une bonne propreté de l’huile et à garantir que la viscosité de votre fluide hydraulique reste comprise entre 2,8 et 500 millimètres carrés par seconde.

Un mouvement inattendu du tiroir dans les versions à détente peut se produire lorsque des pics de pression dans la conduite de retour dépassent la force de maintien de 30 à 40 Newton. Cela crée un risque pour la sécurité car la vanne peut changer de position sans intervention de l'opérateur. L'ajout d'un clapet anti-retour dans la conduite de retour ou la conception d'un circuit de retour basse pression séparé résout ce problème.

Les fuites des joints se développent avec le temps à mesure que les joints s'usent en raison d'un fonctionnement normal. Une inspection régulière permet de détecter cela tôt, avant que les petites fuites ne deviennent des problèmes majeurs. Lors du remplacement des joints, assurez-vous que le matériau du joint correspond à votre type de fluide hydraulique.

Tarifs et alternatives

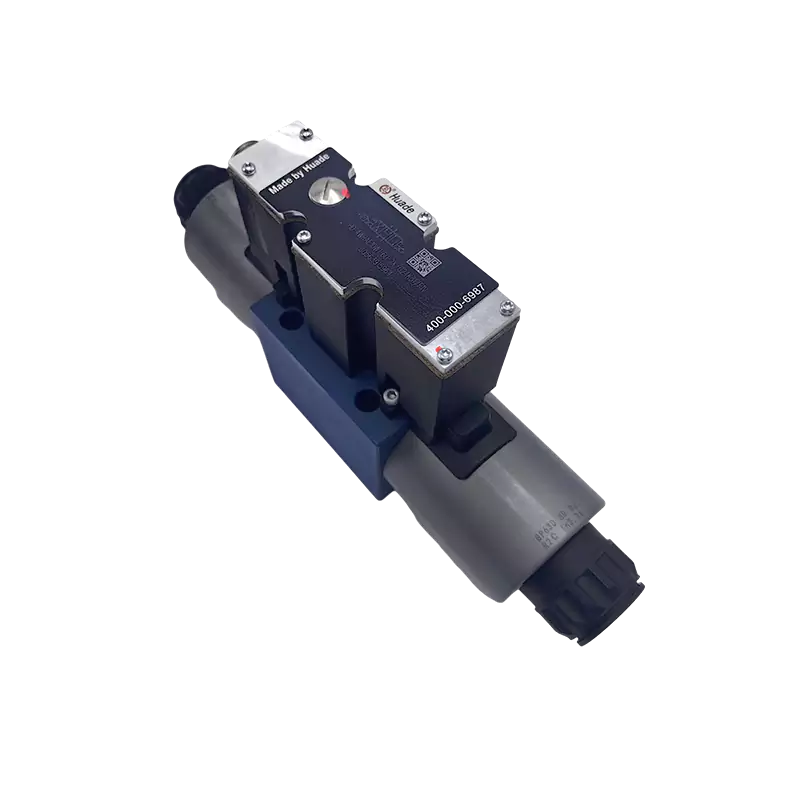

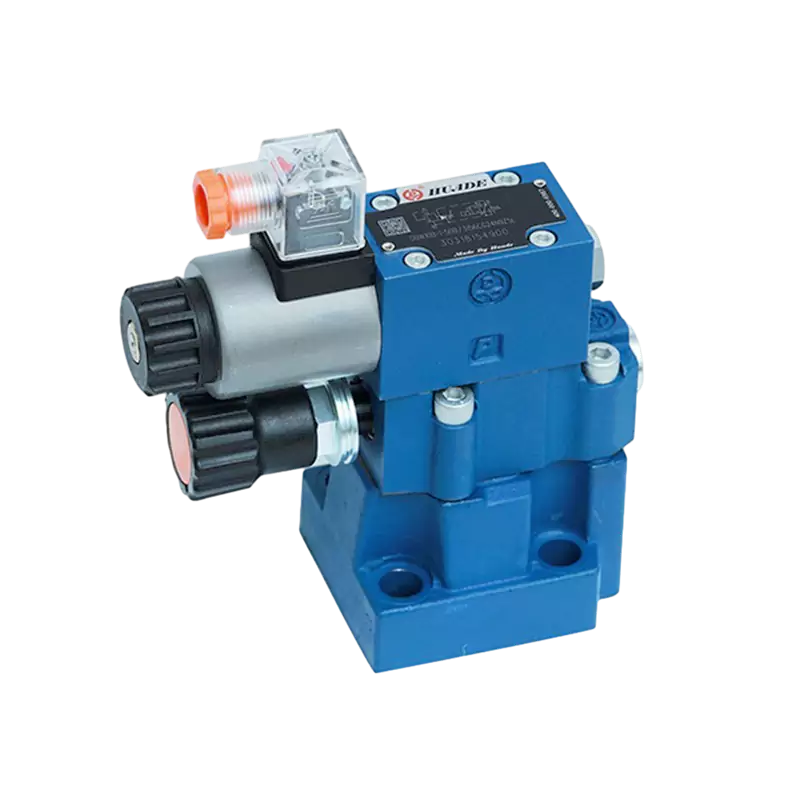

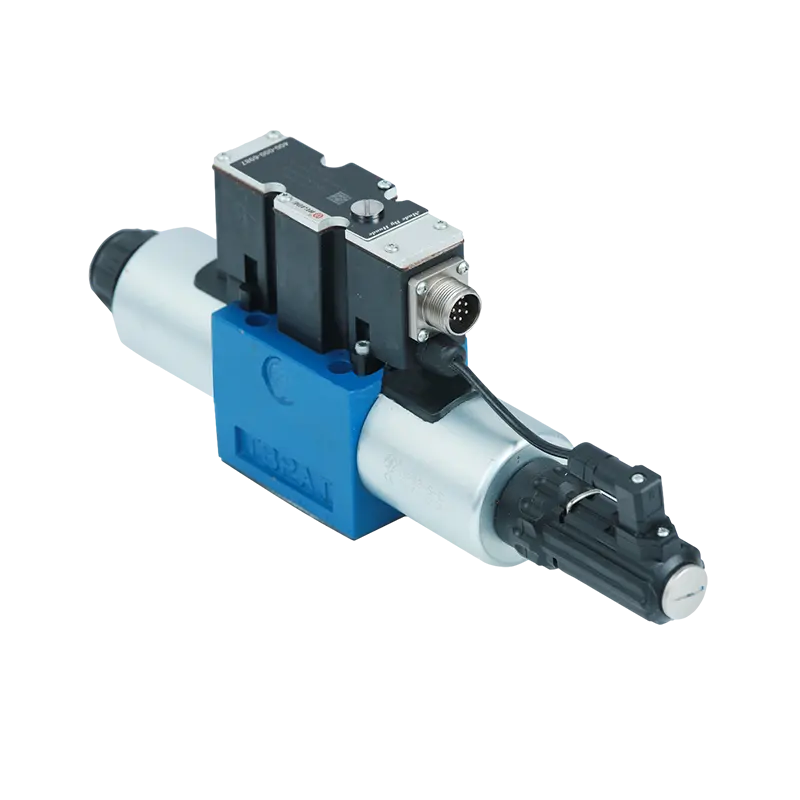

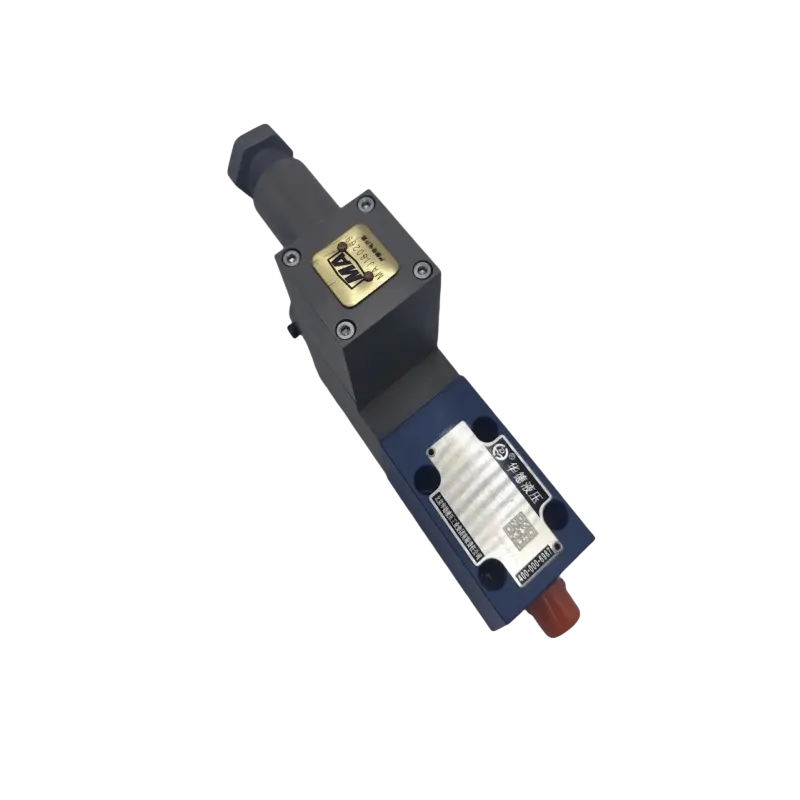

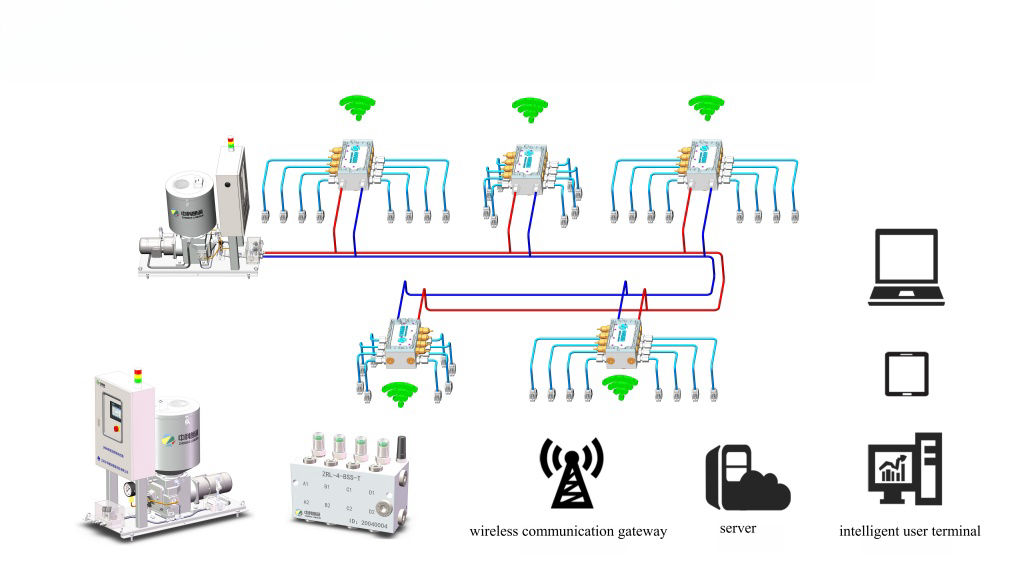

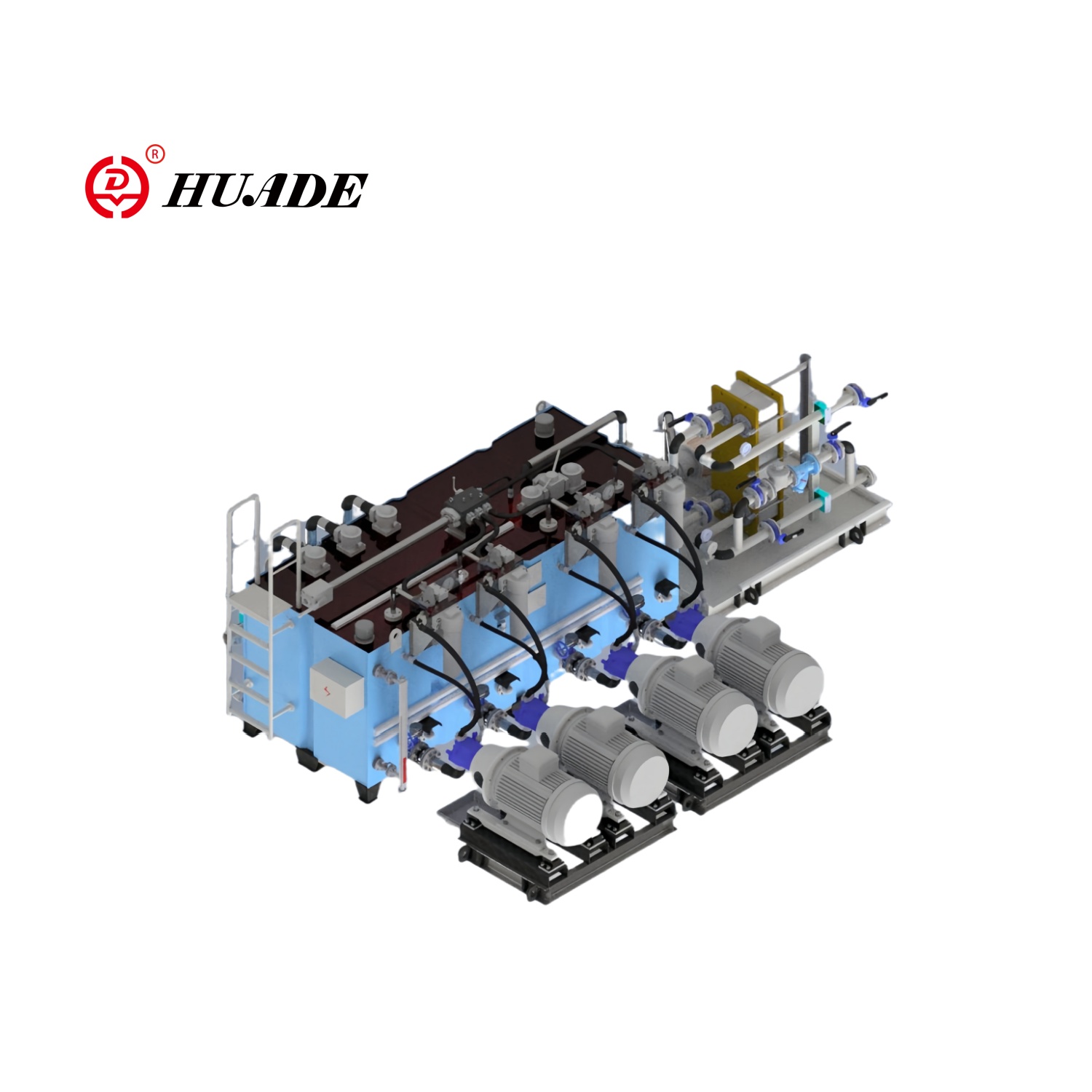

La vanne de commande directionnelle WMM 10 de Bosch Rexroth coûte généralement entre 1 091 $ et 1 114 $ US pour les pièces OEM. Ce prix reflète la qualité d’ingénierie et la certification de la marque Rexroth. Les alternatives moins coûteuses proposées par des fabricants comme Huade vont de 38 $ à 132 $ US et revendiquent la compatibilité NG10, mais elles comportent des risques.

Les fabricants chinois produisent des vannes fonctionnellement similaires à des prix bien inférieurs. Huade propose un équivalent WMM 10 qui correspond aux spécifications de base d'une pression de 315 bars et d'un débit de 160 litres par minute. La question est de savoir si les économies de coûts justifient les risques potentiels en termes de précision, de qualité de la documentation et de support à long terme.

Lorsque vous comparez des alternatives, portez une attention particulière aux spécifications réelles plutôt qu’au simple numéro de modèle. Certaines vannes NG6 utilisent des conventions de dénomination similaires mais ne traitent que 80 litres par minute, ce qui gênerait votre système. Vérifiez que toute alternative offre réellement la capacité de 160 litres par minute qui rend la vanne de commande directionnelle WMM 10 adaptée aux actionneurs plus grands.

Meilleures pratiques d'installation

Une installation correcte du distributeur directionnel WMM 10 commence par la surface de montage. La vanne se monte sur une embase conforme aux normes DIN 24340 A ou ISO 4401-05-04-0-05. Serrez les boulons de montage selon les spécifications et utilisez les joints appropriés entre la vanne et la sous-plaque. Même de petites erreurs d'installation peuvent entraîner des fuites internes ou une réduction des performances.

La taille des tuyaux est plus importante que beaucoup de gens le pensent. Lorsque les débits approchent 160 litres par minute, une tuyauterie sous-dimensionnée crée des chutes de pression excessives et une accumulation de chaleur. La conduite de retour a particulièrement besoin d'un dimensionnement adéquat en raison de la pression nominale plus faible sur l'orifice en T.

Pour les systèmes avec des débits transitoires élevés, l'installation d'une cartouche d'étranglement dans le canal P évite les ondes de choc et la cavitation. Une cartouche B08 avec un orifice de 0,8 millimètre constitue un bon point de départ, même si votre application spécifique peut nécessiter un ajustement. Ce petit ajout protège considérablement la durée de vie des vannes dans les systèmes présentant des changements de charge soudains.

Stratégie de maintenance

Une approche de maintenance proactive maximise la durée de vie potentielle de 150 ans de la vanne de commande directionnelle WMM 10. Une analyse régulière de l'huile détecte les problèmes de contamination avant qu'ils n'endommagent la vanne. Les tests doivent inclure au minimum le nombre de particules, la viscosité et la teneur en humidité.

Les intervalles de remplacement des filtres dépendent de votre environnement d'exploitation et du taux de contamination. Les environnements très poussiéreux peuvent nécessiter des changements de filtre mensuels, tandis que les environnements industriels propres peuvent nécessiter plusieurs mois. N'attendez pas que les alarmes de pression différentielle se déclenchent avant de changer les filtres, car certains dommages peuvent déjà s'être produits.

Le remplacement des joints suit un calendrier prévisible basé sur les heures de fonctionnement et les cycles de pression. Garder des kits de joints de rechange à portée de main réduit les temps d'arrêt lorsque le remplacement devient nécessaire. Documentez vos activités de maintenance pour établir des modèles qui aident à prédire les besoins futurs.

Quand choisir le WMM 10

La vanne de commande directionnelle WMM 10 excelle dans les applications où la commande manuelle offre des avantages par rapport à l'actionnement électrique. Les procédures de configuration de la machine bénéficient souvent de la sensation directe et de la réponse immédiate des vannes manuelles. Les systèmes de commande d'urgence favorisent également les vannes manuelles car elles fonctionnent même en cas de panne électrique.

Les gros équipements de construction, les machines-outils et les presses représentent des applications typiques du WMM 10. La combinaison d'une capacité de pression élevée et d'un débit élevé répond aux exigences des gros vérins et moteurs hydrauliques. L'option de détente fonctionne bien pour positionner des applications dans lesquelles vous devez verrouiller un paramètre tout en vous occupant d'autres tâches.

Cependant, la valve n’est pas idéale pour toutes les situations. Les systèmes automatisés nécessitant une télécommande devraient plutôt utiliser des vannes à commande électrique. Les applications nécessitant un contrôle précis du débit au-delà d’une simple commutation marche-arrêt peuvent nécessiter des vannes proportionnelles. Comprendre ces limitations vous aide à choisir la vanne adaptée à vos besoins spécifiques.

Considérations finales

La vanne de commande directionnelle WMM 10 représente une technologie hydraulique mature qui offre des performances fiables lorsqu'elle est correctement appliquée. Sa pression nominale de 315 bars et sa capacité de débit de 160 litres par minute la placent parmi les vannes manuelles les plus performantes de la classe de taille NG10. Le chiffre MTTFd sur 150 ans reflète une ingénierie solide, même si pour y parvenir, il faut prêter attention à la propreté du système et à un entretien approprié.

Lors de la conception d'un nouveau système ou du remplacement d'une vanne existante, concentrez-vous sur l'adaptation des capacités de la vanne à vos besoins réels. Ne présumez pas que des spécifications plus élevées signifient toujours de meilleures performances. Une vanne de commande directionnelle WMM 10 correctement dimensionnée et entretenue durera plus longtemps que la plupart des machines qu'elle contrôle.

La décision entre OEM et fournisseurs alternatifs dépend en fin de compte de votre tolérance au risque et du calcul du coût total. Les différences de prix initiales semblent attrayantes, mais prennent en compte la valeur du support technique, la qualité de la documentation et la couverture de la garantie. Pour les applications critiques où les temps d’arrêt entraînent des coûts élevés, l’option OEM est généralement rentable, malgré le prix initial plus élevé.

Comprendre les détails techniques de la vanne de commande directionnelle WMM 10 vous aide à prendre des décisions éclairées concernant les spécifications, l'installation et la maintenance. Cette connaissance se traduit directement par de meilleures performances du système et une durée de vie plus longue des composants, ce qui améliore finalement vos résultats.