Que sont les vannes de séquence hydrauliques et pourquoi sont-elles importantes ?

A vanne de séquence hydrauliqueest un composant de contrôle de pression qui applique un ordre opérationnel strict dans les systèmes multi-actionneurs. Contrairement aux soupapes de sûreté qui protègent les systèmes contre la surpression, les soupapes de séquence agissent commeportes logiques- ils bloquent l'écoulement vers un circuit secondaire jusqu'à ce que le circuit primaire atteigne un seuil de pression prédéfini.

Pensez-y de cette façon : lors d'une opération d'usinage, vous avez besoin de la pièce à usinerserré avec une force de 200 barsavant que le foret ne s'engage. Une vanne de séquence garantit que le système hydraulique ne peut pas physiquement démarrer le forage tant que la pression de serrage de 200 bars n'est pas confirmée. Ce n'est pas seulement une question de timing - il s'agitforcer la vérification.

La distinction fondamentale ici est essentielle pour les ingénieurs :Contrôle basé sur la position(à l'aide de fins de course) vérifieoùun actionneur l'est, maiscontrôle basé sur la pression(à l'aide de vannes de séquence) vérifiecombien de forcel'actionneur a effectivement généré. Dans des applications telles que le formage des métaux, les montages de soudage ou les opérations de presse, cette garantie de force n'est pas négociable tant pour la sécurité que pour la qualité du processus.

Comment fonctionnent les vannes de séquence : le mécanisme d'équilibrage des forces

Principe de fonctionnement de base

La vanne de séquence fonctionne de manière simpleéquation d'équilibre des forces:

Où:

- PA= Pression d'entrée (circuit primaire)

- Abobine= Surface effective du tiroir de valve

- Fprintemps= Force du ressort préréglée

- Pvidange= Contre-pression dans la chambre de vidange/ressort

La séquence de fonctionnement en trois étapes :

- Étape 1 – Activation du circuit primaire :Le débit de la pompe entre dans le port A et entraîne l'actionneur principal (par exemple, un cylindre de serrage). Le tiroir principal de la vanne reste fermé, bloquant le débit vers le port B.

- Étape 2 – Création de pression :À mesure que l'actionneur principal termine sa course ou rencontre une résistance, la pression au port A augmente. La force hydraulique agissant sur le tiroir de valve augmente proportionnellement.

- Étape 3 – Changement de soupape et libération du circuit secondaire :QuandPAatteint la pression de rupture (généralement 50-315 bar selon le réglage du ressort), le tiroir se déplace contre le ressort. Cela ouvre un passage interne, redirigeant le flux du port A vers le port B, qui active ensuite l'actionneur secondaire (par exemple, un cylindre d'alimentation).

Conceptions pilotées ou à action directe

Pour les applications à haut débit (>100 L/min), les fabricants utilisentconceptions pilotéesplutôt que des types à action directe. Voici la justification technique :

Dans une vanne à action directe, le tiroir principal est contrôlé directement par le ressort et la pression d'entrée. Cela nécessite unressort très rigide et très puissantpour gérer des forces d'écoulement importantes, ce qui rend la vanne encombrante et difficile à régler avec précision.

A vanne de séquence pilotéeutilise une conception en deux étapes :

- Un petitclapet pilote(contrôlé par un ressort réglable à faible force) détecte la pression du port A

- Lorsque la pression pilote atteint le point de consigne, elle s'ouvre et dépressurise la chambre de commande du tiroir principal.

- Cela permet à la bobine principale beaucoup plus grande de se déplacer avec une force minimale

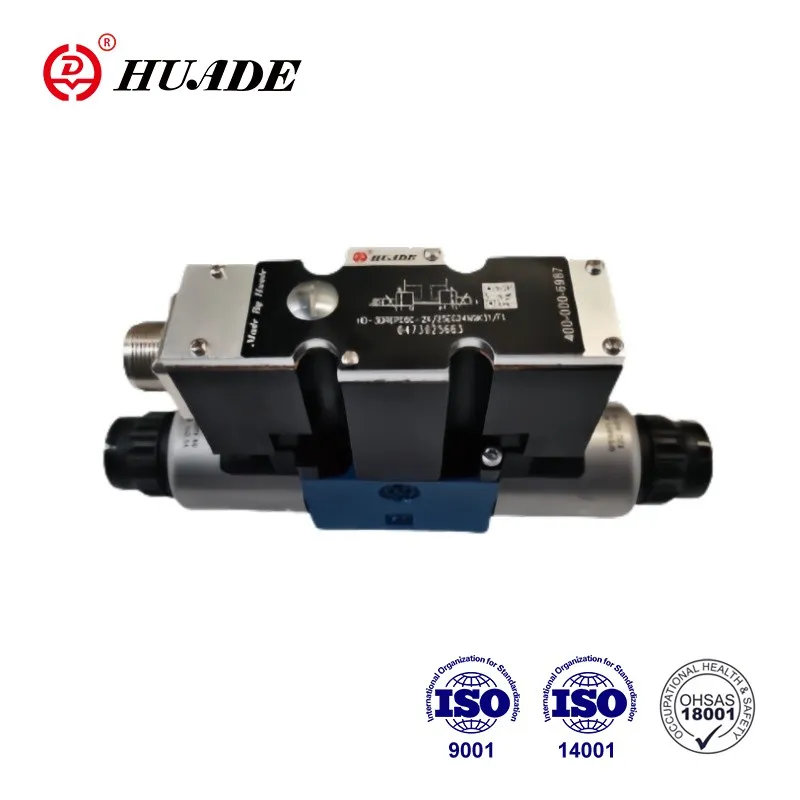

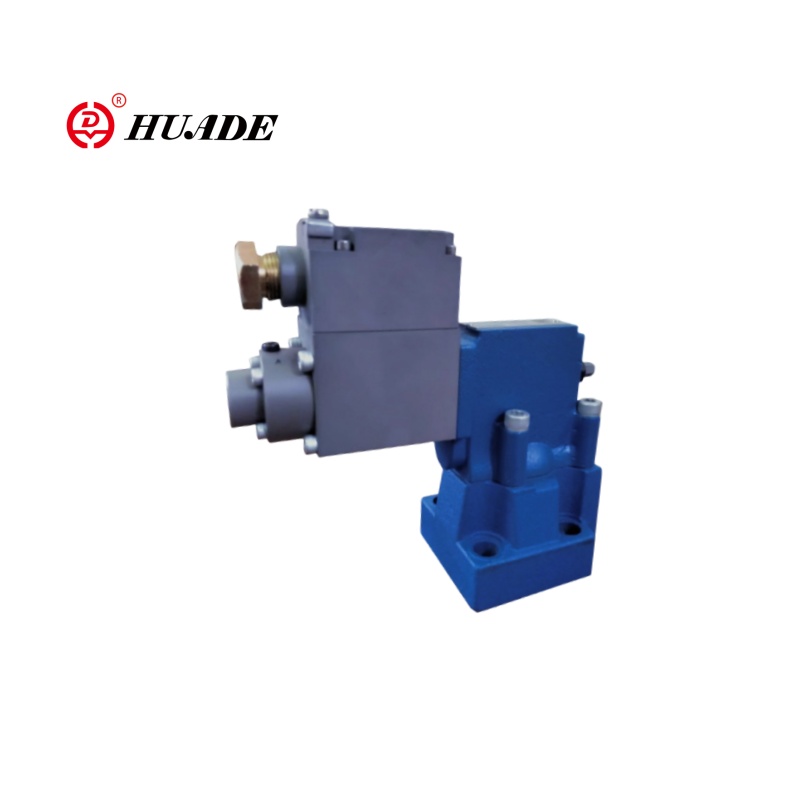

Avantage pratique :Une vanne pilotée peut gérer 600 L/min à 315 bars tout en utilisant un ressort réglable manuellement pour le réglage de la pression. Des modèles comme leSérie DZ-L5Xy parvenez avec des capacités de débit allant de NG10 (200 L/min) à NG32 (600 L/min).

Types de configuration : variations du chemin de contrôle et de drainage

Le comportement d'une vanne de séquence dépend essentiellement deLa propreté des fluides n'est pas négociable.etoù la chambre à ressort se draine. Cela crée quatre configurations distinctes :

| Type de configuration | Source du signal de contrôle | Chemin de drainage | Formule de pression de craquage | Meilleure application |

|---|---|---|---|---|

| Contrôle interne, drain externe (le plus courant) | Pression du port A (entrée) | Réservoir (port Y) - près de 0 bar | Pensemble=Fprintempsseulement | Séquence standard où un réglage précis de la pression, indépendant de la charge, est requis |

| Contrôle interne, vidange interne | Pression du port A (entrée) | Port B (prise) | Pensemble=Fprintemps+PB | Applications où la pression en aval PBest stable et prévisible |

| Contrôle externe, vidange externe | Port X (pilote à distance) | Réservoir (port Y) | Pensemblebasé sur PX | Circuits de verrouillage complexes nécessitant des signaux de déclenchement externes |

| Contrôle externe, vidange interne | Port X (pilote à distance) | Port B (prise) | Complexe - dépend de PXet PB | Rare - applications spécialisées de maintien de charge ou d'équilibre |

Règle de conception critique pour le drainage externe

Pour90% des demandes de séquençage, vous devez utiliserDrain externe (port Y vers réservoir)configuration. Voici pourquoi :

Si vous utilisez par erreur un drain interne et que le circuit en aval (Port B) a une pression variable - disons qu'elle fluctue entre 20 et 80 bars en raison des changements de charge - votre pression de craquage devient :

Cebalançoire 60 barsen cas de pression de fissuration détruit toute la logique du séquençage de vérification de force. La valve peut se déclencher prématurément sous des charges légères ou retarder sous des charges lourdes. Acheminez toujours le drain Y directement vers le réservoir, sauf si vous avez une raison technique spécifique documentée dans le schéma hydraulique.

Vanne de séquence ou soupape de décharge : pourquoi la similarité de la structure masque la différence fonctionnelle

atteint la pression de rupture (généralement 50-315 bar selon le réglage du ressort), le tiroir se déplace contre le ressort. Cela ouvre un passage interne, redirigeant le flux du port A vers le port B, qui active ensuite l'actionneur secondaire (par exemple, un cylindre d'alimentation).

| Caractéristiques | Vanne de séquence | Soupape de décharge |

|---|---|---|

| Fonction principale | Composants :- achemine le fluide vers le circuit secondaire après le seuil de pression | Limitation de pression- évacue l'excès de débit vers le réservoir pour éviter la surpression |

| État de fonctionnement normal | Ouvretemporairementpuis se ferme une fois la séquence terminée | Ouvreen continulorsque le système dépasse le point de consigne |

| Fonction du port de sortie (B) | Envoie le flux à- empêche(flux utile) | Envoie le flux àréservoir(gaspillage d'énergie/chaleur) |

| Exigence de précision | Haut- doit se déclencher au point exact de vérification de la force (tolérance ±5 bar) | Modéré- il suffit d'éviter les dommages (±10-15 bar acceptable) |

| Rôle système | Elément de logique de contrôle- déterminequanddes actions se produisent | Dispositif de sécurité- empêchesiles conditions dépassent les limites |

| Peuvent-ils se remplacer ? | NON- Une soupape de décharge gaspillerait de l'énergie en permanence ; une vanne de séquence ne protège pas de la surpression | |

Analogie du monde réel :

A soupape de déchargeest comme une soupape de surpression sur un autocuiseur : elle évacue la vapeur (et la gaspille) lorsque la pression devient dangereusement élevée.

A vanne de séquenceest comme un verrouillage de sécurité sur un tour : il empêche la broche de démarrer jusqu'à ce que le protège-mandrin soit confirmé fermé. C'est appliquercommande, pas seulement limiter la pression.

Vannes de séquence unidirectionnelles : résoudre le problème du débit de retour

Les vannes de séquence standard créent un problème lors de la course de retour : si le débit de retour de l'actionneur secondaire doit repasser par la vanne de séquence, il rencontre lerésistance totale à la pression de fissuration.

Exemple : Votre vanne de séquence est réglée à 180 bar. Pendant la rétraction, même si vous n'avez besoin que de 20 bars pour tirer le cylindre vers l'arrière, vous devrez dépasser 180 bars pour faire passer le débit à travers la vanne en sens inverse. Cela provoque :

- Vitesses de rétraction extrêmement lentes

- Génération de chaleur massive (gaspillage de 160 bar × débit)

- Cavitation potentielle au niveau de l'actionneur

Solution : clapet anti-retour intégré

A vanne de séquence unidirectionnelleintègre unclapet anti-retour parallèle(parfois appelé contrôle de contournement) qui permetflux inversé libredu port B au port A. Le clapet anti-retour a généralement une pression de craquage de seulement 0,5 à 2 bar, ce qui signifie :

- Direction vers l'avant(A → B) : la logique de vanne de séquence complète s'applique (craquage à 180 bars)

- Sens inverse(B→A) : Le clapet anti-retour contourne le tiroir principal (fissuration à 2 bars)

C'estobligatoiredans les circuits où l'actionneur secondaire doit se rétracter à travers la même vanne. Les fabricants fournissentCourbes ΔP et débitpour le trajet du clapet anti-retour - vérifiez-le à votre débit de retour maximum pour garantir une chute de pression acceptable.

Exemple d'application : Circuit de serrage puis d'alimentation pour perceuse à colonne

Passons en revue une application classique qui démontre pourquoi les vannes de séquence sont irremplaçables dans le travail de précision :

L'exigence

Une perceuse à colonne verticale doit :

- Serrerla pièce à usiner avecminimum 150 barsforcer

- Percerla pièce à usiner seulement après vérification du serrage

- Rétracterla perceuse

- Desserrerla pièce à usiner

Pourquoi le contrôle de position échoue ici

Si vous utilisiez un interrupteur de fin de course sur le cylindre de serrage, il se déclencherait lorsque le cylindretouchela pièce à usiner - mais avant qu'une force de serrage réelle ne s'accumule. Une pièce déformée ou un accessoire desserré entraînerait l'avancée du foret dans une pièce non serrée, provoquant :

- Éjection de la pièce (danger pour la sécurité)

- Forets cassés

- Pièces de rebut

Conception du circuit de la vanne de séquence

Composants :

- SV1 :Vanne de séquence (consigne : 150 bar) en circuit à pince

- Cylindre de serrage :Dispositif de sécurité

- Cylindre d'alimentation :Alésage 32 mm

- Soulagement de la pression :200 bar (sécurité du système)

Logique de fonctionnement :

- La valve directionnelle alimente :Le débit entre dans le cylindre de serrage par le port A du SV1

- ΔP acceptable :Le cylindre avance jusqu’au contact de la pièce. La pression au port A commence à augmenter.

- Augmentation de la pression :Lorsque la force de serrage atteint 150 bars (équivalent à une force de serrage d'environ 2 950 kg pour un alésage de 50 mm), le SV1 s'ouvre.

- Le cylindre d'alimentation s'active :Le flux est désormais détourné vers le port B du SV1, faisant avancer le cylindre d'alimentation de la perceuse.

- Force maintenue :La pince reste sous pression à plus de 150 bars tout au long du perçage.

La vision critique :Le systèmene peut pas physiquement percerjusqu'à ce qu'une force de serrage suffisante soit disponible. Il s'agit d'une sécurité basée sur le matériel : aucune logique logicielle ni aucun capteur ne peut échouer à la contourner.

Critères de sélection : Adaptation de la vanne à l'application

1. Spécification de la plage de pression

Les vannes de séquence sont disponibles dans plusieurs réglages de plage de pression, généralement :

- Gamme basse :10-50 bar (serrage souple, pièces délicates)

- Portée moyenne :50-100 bar (assemblée générale)

- Gamme haute :100-200 bar (formage, pressage)

- Gamme très haute :200-315 bar (estampage lourd, forgeage)

Règle de sélection :Choisissez une vanne dontla plage de réglage s'étend sur votre point de consigne cible. Si vous avez besoin de 180 bars, sélectionnez une vanne de plage 100-200 bars ou 150-315 bars. N'utilisez pas de vanne de 50 à 315 bars - le ressort sera trop rigide pour un réglage fin dans le haut de gamme.

2. Capacité de débit par rapport à la chute de pression

La valve doit passer votredébit instantané maximumsans chute de pression excessive. Les fabricants fournissentCourbes Q-ΔPmontrant une perte de pression à différents débits.

Exemple de spécification :

- Flux requis :120 L/min

- ΔP acceptable :<10 bar (pour minimiser le gaspillage d'énergie)

- Vanne sélectionnée :NG20 (valeur nominale de 400 L/min) - fournit un ΔP de 5 à 6 bars à 120 L/min

Erreur courante :Sélection d'une vanne dimensionnée exactement pour le débit nominal. Cela ne tient pas compte de la chute de pression qui augmente de façon exponentielle à des débits élevés. Toujours la tailleau moins 150% du débit nominalpour un fonctionnement fluide.

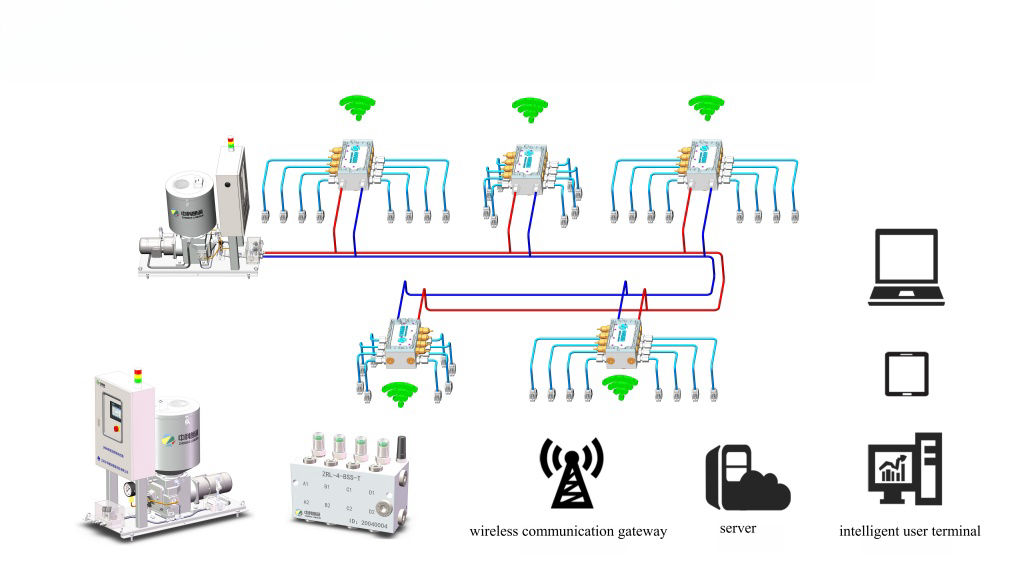

3. Exigences de propreté des fluides

C’est de là que proviennent de nombreuses défaillances sur le terrain. Les vannes de séquence pilotées ontorifices internes et plages de contrôleavec des dégagements aussi serrés que5-10 microns. Les passages de commande de la chambre à ressort sont encore plus sensibles.

Spécification obligatoire de contamination :

- OIN 4406 :18/20/15 ou mieux

- NAS1638 :Classe 9 ou mieux

Traduction : Votre huile hydraulique doit avoir :

- Moins de 20 000 particules > 4 μm par 100 ml

- Moins de 4 000 particules > 6 μm par 100 ml

- Фаҳмиши Z2S 6 тарроҳӣ

Mise en œuvre pratique :

- InstallerFiltration absolue de 10 microns(β₁₀ ≥ 200) sur la ligne de retour

- Utiliserfiltres 3 micronssur les conduites de vidange pilote (si vidange externe)

- Mettre en œuvreanalyse d'huile toutes les 500 heures de fonctionnement(nombre de particules, teneur en eau, viscosité)

Si la contamination dépasse les limites, attendez-vous à :

- Bobine collée(la vanne ne parvient pas à s'ouvrir ou à se fermer)

- Dérive de pression(l'usure interne augmente les fuites)

- Chasse/oscillation(fonctionnement pilote irrégulier)

4. Normes d'interface d'installation

Les vannes de séquence se montent surembases ou collecteursselon les normes de l'industrie :

| Taille de la vanne (NG) | Norme de montage | Taille du boulon | Spécification de couple | Finition de surface requise |

|---|---|---|---|---|

| NG06 | OIN 5781 (D03) | M5 | 6-8 Nm | Ra 0,8 μm |

| NG10 | ISO 5781 (D05) / DIN 24340 | M10 | 65-75 Nm | Ra 0,8 μm |

| NG20/NG25 | OIN 5781 (D07) | M10 | 75 Nm | Ra 0,8 μm |

| NG32 | OIN 5781 (D08) | M12 | 110-120 Nm | Ra 0,8 μm |

Règle d'installation critique :La surface de montagetolérance de planéitédoit êtreCylindre de serrage :. Si vous avez besoin de 180 bars, sélectionnez une vanne de plage 100-200 bars ou 150-315 bars. N'utilisez pas de vanne de 50 à 315 bars - le ressort sera trop rigide pour un réglage fin dans le haut de gamme.

Dépannage des pannes courantes

| Symptôme | Cause profonde probable | Vérification diagnostique | Action Corrective |

|---|---|---|---|

| La vanne s'ouvre trop tôt (déplacement prématuré) | 1. Fatigue/échec du printemps 2. Configuration de vidange incorrecte 3. Érosion de l’orifice pilote |

1. Mesurez la pression de fissuration avec un manomètre 2. Vérifiez que le port Y se draine vers le réservoir. 3. Vérifiez la position de la vis de réglage du pilote |

1. Remplacez l’ensemble ressort 2. Reconfigurer sur un drain externe 3. Remplacez la section pilote ou la vanne pleine |

| La vanne ne s'ouvre pas (pas de débit secondaire) | 1. Bobine grippée par contamination 2. Chambre pilote bouchée 3. Réglage trop élevé |

1. Vérifier la propreté ISO de l'huile 2. Retirez le couvercle de la veilleuse, inspectez l'orifice 3. Vérifiez le réglage par rapport à la capacité de pression du système |

1. Nettoyer/rincer le système, remplacer les filtres, éventuellement remplacer la vanne 2. Pièces pilotes propres par ultrasons 3. Réduire le point de consigne ou augmenter la pression de la pompe |

| Vibrations/bruit intenses | 1. Volume de contrôle pilote surdimensionné 2. Air dans la chambre de contrôle La précision de la surface d’installation est importante. |

1. Vérifiez la longueur des lignes pilotes (X, Y) 2. Purger soigneusement le système 3. Mesurez la fréquence de vibration par rapport au régime de la pompe |

1. Utilisez un support de collecteur compact, minimisez la longueur de la conduite 2. Installez des vannes de purge aux points hauts 3. Réduire le point de consigne ou augmenter la pression de la pompe |

| Le réglage de la pression dérive avec le temps | 1. Expansion thermique du ressort 2. Usure provoquant une fuite interne 3. Dégradation des joints |

2. Surface de montage non plate (>0,01 mm/100 mm) 2. Mesurez les fuites de l'orifice de vidange 3. Inspectez les pleurs externes |

1. Utilisez une conception à compensation de température ou contrôlez la température de l'huile. 2. Remplacez les bobines/alésages usés 3. Remplacez les joints par le matériau approprié (NBR pour l'huile minérale, FKM pour l'ester de phosphate) |

| Fuite externe au niveau de la face de montage | 1. Joints toriques endommagés ou mauvais matériau 2. Surface de montage non plate (>0,01 mm/100 mm) 3. Couple de boulon incorrect |

1. Inspectez les joints toriques pour déceler des coupures ou des gonflements. 2. Vérifiez la surface avec un indicateur à cadran 3. Utilisez une clé dynamométrique pour vérifier les spécifications |

puis se ferme une fois la séquence terminée 2. Réusiner ou recouvrir la surface de montage 3. Serrez les boulons au couple de 75 Nm (M10) en étoile. |

L’échec de la cascade de contamination

Voici une séquence de défaillance typique observée dans les systèmes industriels :

Mois 1-6 :La contamination par l'huile augmente lentement de ISO 18/16/13 (acceptable) à 21/19/16 (marginal). Aucun symptôme pour l'instant.

Mois 7 :Spool commence à exposerbâton(comportement de stick-slip). La consigne de pression devient irrégulière – parfois 175 bars, parfois 195 bars. La production rapporte des refus « aléatoires ».

Mois 8 :L'entretien augmente l'ajustement pour compenser la perception d'un « ressort faible ». Maintenant réglé sur 210 bars. L'actionneur primaire commence à surchauffer (force de serrage excessive).

Mois 9 :L'usure interne due aux particules s'accélère. Les fuites augmentent. La valve "chasse" désormais - s'ouvre et se ferme rapidement, créant des chocs hydrauliques. Les tuyaux en aval commencent à tomber en panne.

Mois 10 :Panne catastrophique - la bobine se bloque complètement ouverte. Aucun contrôle de séquençage. L'actionneur secondaire s'active avec le primaire à pression nulle. Crash de l’équipement ou éjection de la pièce.

Cause fondamentale : décision unique d'étendre l'intervalle de changement de filtre de 1 000 à 1 500 heures pour « économiser des coûts ».

Prévention : respect rigoureux de la propreté ISO 20/18/15 grâce à une filtration appropriée et à un échantillonnage d'huile trimestriel.

Points clés à retenir pour les concepteurs de systèmes

- Les vannes de séquence vérifient la force et non la position.Utilisez-les lorsque la force de serrage, la force de pression ou le maintien de la charge sont critiques pour la sécurité.

- Configuration de drain externe(Y au réservoir) est obligatoire pour 90 % des applications afin d'obtenir des réglages de pression stables et indépendants de la charge.

- Conceptions pilotéessont indispensables pour les débits >100 L/min. Ils offrent une meilleure capacité de réglage et des forces de fonctionnement inférieures à celles des types à action directe.

- La propreté des fluides n'est pas négociable.Spécifiez ISO 20/18/15 et mettez en œuvre une filtration absolue de 10 microns au minimum. Budget pour l’analyse trimestrielle du pétrole.

- Les valves unidirectionnelles ne sont pas facultativesdans les circuits où l'actionneur secondaire doit se rétracter à travers la vanne. Le clapet anti-retour intégré évite un gaspillage d'énergie massif.

- Taille pour 150% du débit nominalpour maintenir la chute de pression en dessous de 10 bars. Cela améliore l’efficacité et réduit la génération de chaleur.

- La précision de la surface d’installation est importante.Une sous-plaque déformée provoque une défaillance du joint torique sous haute pression. Vérifiez la planéité de 0,01 mm/100 mm.

Lorsqu'elles sont correctement sélectionnées, installées et entretenues, les vannes de séquence hydraulique fournissent des décennies de service fiable en appliquant la logique opérationnelle qui maintient les systèmes automatisés sûrs et productifs.