Lorsque vous travaillez avec des systèmes hydrauliques, le contrôle du débit de fluide dans les deux sens devient essentiel pour la sécurité et les performances. Le clapet anti-retour piloté SV remplit exactement cet objectif en permettant un écoulement libre dans une direction tout en bloquant l'écoulement inverse jusqu'à ce qu'il soit commandé d'ouvrir. Cette conception de vanne intelligente est devenue essentielle dans les applications hydrauliques modernes où le maintien de la charge et le relâchement contrôlé sont nécessaires.

Les problèmes de contrôle pilote se manifestent par une ouverture lente ou un échec de libération des charges. Vérifiez qu'une pression pilote adéquate atteint le port X à l'aide d'un manomètre pendant le fonctionnement. Une basse pression peut résulter de conduites pilotes sous-dimensionnées, d'une longueur excessive ou de restrictions. Inspectez le clapet pilote et le piston de commande pour déceler toute contamination ou tout dommage susceptible de provoquer un grippage.

Comprendre la conception de base

Le clapet anti-retour piloté SV se compose de plusieurs composants clés travaillant ensemble. La vanne à clapet principale gère le chemin d'écoulement principal du port A au port B. Lorsque le fluide s'écoule dans cette direction, la pression pousse le clapet ouvert contre un ressort léger, permettant un passage presque sans restriction. La chute de pression mesure généralement environ 4 bars à 100 litres par minute pour une vanne standard de taille NG10.

La direction inverse raconte une autre histoire. Lorsque la pression augmente au niveau de l'orifice B en essayant de revenir vers l'orifice A, le clapet repose fermement contre sa surface d'étanchéité. La pression du système contribue en fait à créer cette étanchéité, le ressort comprimé ajoutant une force supplémentaire. Cette conception atteint des taux de fuite inférieurs à 0,1 millilitre par minute, même à une pression de service maximale de 315 bars.

Le mécanisme de contrôle pilote utilise le port X pour annuler la fonction de blocage. Lorsque la pression pilote atteint le piston de commande, elle génère une force suffisante pour pousser le clapet principal hors de son siège malgré la pression de charge opposée. La pression de pilotage requise est généralement supérieure d'environ 5 bars à la pression de charge pour une ouverture fiable.

Comment les zones de pression déterminent les performances

Comparaison avec d'autres types de vannes

La zone A1 représente la face principale du clapet exposée à la pression de charge. Pour une valve de taille 10, cela mesure environ 1,33 centimètres carrés. La zone A2 montre la surface du clapet pilote, généralement un quart de la taille de A1. La zone A3 du piston de commande doit être suffisamment grande pour surmonter les forces combinées de la pression de charge et de la tension du ressort, allant généralement de 2 à 3,8 centimètres carrés pour les vannes plus petites.

L'équilibre des forces détermine le moment où la vanne s'ouvre. La pression de charge multipliée par la différence de surface effective entre A1 et A2, plus la force du ressort, doit être surmontée par la pression pilote agissant sur la zone A3. Cette relation mathématique garantit un fonctionnement prévisible dans différentes conditions de charge.

Deux types de configuration principaux

Les clapets anti-retour pilotés sont disponibles dans des configurations SV et SL, chacune adaptée aux différentes exigences du circuit. Le type SV comporte un routage de drainage interne où la chambre pilote retourne vers le port A. Cette conception compacte fonctionne bien lorsque le port A se connecte au réservoir ou à la basse pression, gardant l'installation simple et minimisant les connexions externes.

La configuration SL ajoute un orifice de vidange externe séparé Y. Cet agencement s'avère nécessaire lorsque l'orifice A transporte une pression importante qui interférerait avec le fonctionnement du pilote. En acheminant indépendamment le drainage de la chambre de commande, la vanne fonctionne de manière fiable même avec des ports A préchargés ou sous pression. La zone annulaire A4, plus petite que A3, détermine la zone de contrôle effective des vannes SL.

Le choix entre SV et SL dépend de la conception de votre circuit. Si le port A reste proche de la pression atmosphérique, la version SV la plus simple suffit généralement. Lorsque le port A subit une pression importante ou se connecte à un autre composant sous pression, la configuration SL empêche les interférences indésirables du pilote.

La fonction de décompression

Les clapets anti-retour pilotés standard peuvent créer des pics de pression importants lors de leur ouverture sous une charge élevée. La libération soudaine de la pression emprisonnée génère un choc hydraulique qui sollicite les composants et crée du bruit. Pour résoudre ce problème, les fabricants ont développé la variante de décompression de type A.

Le mécanisme de décompression intègre un petit clapet à bille qui s'ouvre légèrement avant le clapet principal. Cela permet une réduction contrôlée de la pression dans le volume de contrôle, limitant généralement la chute de pression à moins de 50 bars. Pour une vanne de taille 10, le volume de contrôle mesure environ 2,5 centimètres cubes, qui doit se décompresser avant l'ouverture complète.

Le processus de décompression ajoute un bref délai à la réponse de la valve mais réduit considérablement la contrainte du système. Les applications impliquant de gros cylindres ou des charges à inertie élevée bénéficient particulièrement de cette fonctionnalité. Le compromis entre temps de réponse et bon fonctionnement nécessite une attention particulière lors de la conception du système.

Gammes de tailles et capacité de débit

La série SV de clapets anti-retour pilotés s'étend de la taille 06 à la taille 32, conformément aux normes ISO 5781. Chaque désignation de taille correspond approximativement au diamètre nominal de l'orifice en millimètres divisé par environ 1,6. Cette standardisation aide les ingénieurs à estimer rapidement la capacité des vannes et les exigences de montage.

Les vannes de tailles 06 et 10 gèrent des débits allant jusqu'à 150 litres par minute, pesant entre 0,8 et 1,8 kilogrammes. Ces unités compactes s'adaptent aux espaces restreints tout en offrant un maintien de charge fiable pour les cylindres de petite et moyenne taille. Le volume de contrôle modeste de 1,2 à 2,5 centimètres cubes permet des temps de réponse rapides.

Les tailles moyennes 16 et 20 acceptent des débits de 150 à 300 litres par minute. Les dimensions physiques augmentent en conséquence, les valves de taille 20 pesant environ 7,8 kilogrammes. Les volumes de contrôle plus importants, de 5 à 10,8 centimètres cubes, nécessitent plus d'huile pilote mais supportent des forces d'écoulement proportionnellement plus importantes.

Les vannes de tailles 25 et 32 sont destinées aux applications intensives avec des capacités de débit atteignant 550 litres par minute. Ces vannes volumineuses pèsent entre 8 et 12 kilogrammes et nécessitent un montage robuste. Des volumes de contrôle de 12 à 19,27 centimètres cubes assurent une force de pilotage adéquate même contre une pression de charge maximale.

Considérations relatives à l'installation

Un montage approprié garantit une longue durée de vie et un fonctionnement fiable. Le clapet anti-retour piloté SV se monte généralement sur une embase conformément aux normes d'interface ISO 5781. La surface de montage nécessite une rugosité maximale de 1 micromètre pour éviter les fuites autour du joint d'étanchéité.

Les boulons de montage doivent être serrés correctement pour obtenir une bonne étanchéité sans déformer le corps de la vanne. Les spécifications standard nécessitent 75 newton-mètres avec un coefficient de frottement de 0,14. Les vannes de taille 10 utilisent quatre boulons M10 de 50 millimètres de longueur, tandis que la taille 32 nécessite six boulons M10 de 85 millimètres de long. Une répartition inégale du couple peut déformer la surface de montage et compromettre l'intégrité du joint.

L'orientation n'a généralement pas d'importance pour les clapets anti-retour pilotés puisqu'ils reposent sur les forces de pression plutôt que sur la gravité. Cependant, la position de montage doit permettre un accès facile aux fonctionnalités de réglage, le cas échéant. Tenez compte de l'emplacement des ports pilotes et de vidange lors de la planification des connexions de tuyauterie afin de minimiser le routage des conduites externes.

Processus de dimensionnement et de sélection

Le clapet anti-retour piloté SV fonctionne de manière fiable avec les huiles hydrauliques à base minérale standard répondant aux spécifications HL ou HLP. La viscosité de fonctionnement varie de 2,8 à 500 millimètres carrés par seconde, bien que les performances optimales se situent entre 16 et 46 centistokes à 40 degrés Celsius. Une viscosité plus faible réduit la chute de pression mais peut augmenter les fuites, tandis qu'une viscosité plus élevée a l'effet inverse.

Les limites de température dépendent des matériaux des joints. Les joints en caoutchouc nitrile standard tolèrent entre moins 30 et plus 80 degrés Celsius, adaptés à la plupart des environnements industriels. Les applications impliquant des températures élevées ou des fluides synthétiques bénéficient de joints en fluorocarbone, qui supportent des températures de moins 20 à plus 80 degrés tout en résistant aux fluides agressifs. Les fluides biodégradables comme le HETG nécessitent souvent également des joints en fluorocarbone.

Les progrès de la science des matériaux promettent des performances d’étanchéité améliorées et une durée de vie prolongée. Les nouveaux composés polymères offrent une meilleure résistance à l’usure et une compatibilité chimique plus large. Les revêtements spécialisés réduisent la friction et empêchent l'adhésion des particules. Ces développements amélioreront la fiabilité tout en réduisant potentiellement la taille des vannes pour des capacités de débit données.

Scénarios d'application courants

Les équipements de construction représentent l'un des plus grands marchés pour les clapets anti-retour pilotés. Les vérins de flèche d'excavatrice nécessitent un maintien de charge fiable pour empêcher la chute du bras lorsque l'opérateur relâche les commandes. Un clapet anti-retour piloté SV installé dans chaque orifice du cylindre assure cette fonction de sécurité. Lorsque l'opérateur actionne le levier de commande, la pression pilote de la valve directionnelle ouvre les clapets anti-retour, permettant un abaissement contrôlé.

Les machines de moulage par injection utilisent ces vannes pour sécuriser les cylindres de serrage du moule. Les énormes forces impliquées, dépassant souvent 100 kilonewtons, exigent un maintien de charge sans fuite. Deux clapets anti-retour pilotés dans une configuration redondante répondent à la catégorie de sécurité 3 selon les normes EN ISO 13849. Si une vanne tombe en panne, la seconde maintient le support de charge jusqu'à ce que la maintenance puisse résoudre le problème.

Les applications d'équipement de levage combinent des clapets anti-retour pilotés avec des vannes de régulation de débit pour une descente en douceur de la charge. Le clapet anti-retour empêche une chute incontrôlée tandis qu'un papillon des gaz séparé mesure le débit de libération. Cet agencement répond aux exigences ANSI B30.5 pour les systèmes de sécurité des grues et des palans. Le signal pilote provient de la vanne de commande de l'opérateur, garantissant qu'une action consciente précède tout mouvement de descente.

Caractéristiques de performances

La chute de pression à travers un clapet anti-retour piloté SV dans le sens d'écoulement libre varie en fonction de la taille et du débit. Une vanne de taille 32 débitant 400 litres par minute présente généralement une perte de pression d'environ 20 bars. Cette résistance relativement faible rend la vanne efficace pendant le fonctionnement normal lors de cycles fréquents de montée et de descente de charges.

Le rapport de pression pilote détermine les caractéristiques de contrôle. Pour les vannes sans décompression, la pression de pilotage doit être égale à la pression de charge plus 2 à 5 bars pour garantir l'ouverture. Les versions à décompression présentent plus de variations, avec une bande de dispersion de plus ou moins 10 bars en fonction du débit et de l'état de la vanne. Cette variation reflète le processus d'ouverture par étapes lorsque le robinet à bille purge la pression avant que le clapet principal ne bouge.

Une fuite externe autour du corps de la vanne indique généralement une dégradation du joint nécessitant un remplacement. Les fuites internes se manifestent par une dérive progressive de la charge lorsque la vanne doit maintenir sa position. Retirez et démontez la vanne pour inspecter la surface d'appui du clapet pour déceler toute usure ou toute contamination. Un polissage léger peut restaurer l'étanchéité sur des dommages mineurs, mais des rayures profondes nécessitent le remplacement du clapet.

Options de pression de fissuration

La précharge du ressort dans un clapet anti-retour piloté SV détermine sa pression d'ouverture dans le sens d'écoulement libre. Les fabricants proposent généralement quatre options standard : 1,5, 3, 6 et 10 bars pour les plus petites tailles, ou 2,5, 5, 7,5 et 10 bars pour les vannes plus grandes. Cette fonction réglable permet d'adapter la vanne aux exigences spécifiques du circuit.

Des pressions de fissuration plus faibles minimisent la perte d'énergie pendant le fonctionnement normal mais peuvent permettre de légères fuites en retour sous une charge élevée. Les applications privilégiant l’efficacité aux performances d’étanchéité absolues spécifient souvent des réglages de 1,5 ou 2,5 bars. La force réduite du ressort signifie également que moins de pression pilote est nécessaire pour ouvrir la vanne en marche arrière.

Des pressions de fissuration plus élevées améliorent l’étanchéité dans des conditions extrêmes et empêchent toute ouverture involontaire due aux fluctuations de pression. Les équipements de construction lourds et les applications critiques pour la sécurité utilisent fréquemment des réglages de 6 ou 10 bars. La force du ressort plus forte offre une sécurité supplémentaire contre la défaillance du joint, mais augmente à la fois la chute de pression vers l'avant et la pression de pilotage requise.

Comparaison avec d'autres types de vannes

Les clapets anti-retour simples coûtent nettement moins cher que les versions pilotées mais n'ont pas la capacité d'ouverture inverse. Leurs débits de fuite de 5 à 10 millilitres par minute sous charge s'avèrent inacceptables pour les applications nécessitant un maintien de position à long terme. Le clapet anti-retour piloté SV améliore les performances de fuite d'un facteur cinquante tout en ajoutant une fonctionnalité de libération contrôlée.

Les vannes d'équilibrage offrent un maintien de charge similaire avec une décharge de pression et un contrôle de débit intégrés. Ces vannes fonctionnent bien pour les charges excessives telles que les cylindres verticaux où la gravité facilite le mouvement. Cependant, ils coûtent généralement plus cher que les clapets anti-retour pilotés et introduisent une chute de pression supplémentaire dans les deux sens. Le clapet anti-retour piloté SV excelle lorsque la libre circulation dans une direction est importante.

Les clapets anti-retour à double pilotage assurent un maintien de charge redondant pour les applications critiques en matière de sécurité. Chaque vanne peut supporter indépendamment la pleine charge, répondant ainsi à des catégories de sécurité plus élevées. L’augmentation des coûts et de la complexité n’a de sens que lorsque la réglementation ou l’évaluation des risques exigent une redondance. Les clapets anti-retour à pilote unique suffisent pour la plupart des applications industrielles lorsqu'ils sont correctement dimensionnés et entretenus.

Gammes de tailles et capacité de débit

La détermination de la taille correcte du clapet anti-retour piloté SV commence par les exigences de débit. Calculez le débit maximum à travers la vanne dans les deux sens, y compris les opérations simultanées. Sélectionnez une taille de vanne qui gère ce débit avec une chute de pression acceptable, généralement inférieure à 20 bars pour le sens d'écoulement libre.

La série SV de clapets anti-retour pilotés s'étend de la taille 06 à la taille 32, conformément aux normes ISO 5781. Chaque désignation de taille correspond approximativement au diamètre nominal de l'orifice en millimètres divisé par environ 1,6. Cette standardisation aide les ingénieurs à estimer rapidement la capacité des vannes et les exigences de montage.

Choisissez entre les configurations SV et SL en fonction des conditions du port A. Si ce port se connecte au réservoir ou reste non pressurisé, la conception SV plus simple fonctionne bien. Lorsque l'orifice A supporte une pression importante ou alimente d'autres composants, spécifier la version SL avec drain externe. Acheminez l’orifice Y vers le réservoir à travers une tuyauterie de taille adéquate.

Décidez si une décompression est nécessaire en évaluant le choc de pression potentiel. Les systèmes avec de grands volumes piégés ou des composants sensibles bénéficient de la version de type A. Le léger délai de réponse pose rarement des problèmes dans les cycles industriels typiques. Les versions standard sans décompression coûtent moins cher et répondent plus rapidement pour les applications où les charges de choc ne sont pas un problème.

Lecture des codes de commande

Les fabricants utilisent des codes de désignation systématiques pour spécifier les configurations de clapets anti-retour pilotés. Un code typique comme SV 10 PA1-4X se décompose en éléments distincts. Les premières lettres indiquent le type de vanne, SV pour drain interne ou SL pour externe. Le numéro suivant indique la désignation de la taille, dans ce cas 10.

La position suivante révèle le style de montage, avec P indiquant la sous-plaque et G signifiant les ports filetés. La lettre A apparaît lorsque la décompression est incluse, sinon cette position est vide. Le nombre représente la sélection de pression de fissuration de 1 à 4, correspondant aux options croissantes de précharge du ressort.

Le suffixe 4X identifie la génération actuelle de la série, indiquant les améliorations de conception et les spécifications mises à jour. Une barre oblique finale précède souvent des options supplémentaires telles que le matériau du joint, le V désignant le fluorocarbone au lieu du nitrile standard. Comprendre ces codes permet de communiquer précisément les exigences aux fournisseurs et garantit de recevoir la configuration correcte.

Exigences d'entretien

Une inspection régulière garantit le fonctionnement fiable des clapets anti-retour pilotés. Toutes les 5 000 heures de fonctionnement, vérifiez les niveaux de contamination du fluide hydraulique et remplacez les éléments filtrants si la propreté dépasse la norme ISO 4406 20/18/15. La qualité dégradée du fluide accélère l’usure des joints et permet aux particules abrasives d’endommager les surfaces d’appui.

Une fuite externe autour du corps de la vanne indique généralement une dégradation du joint nécessitant un remplacement. Les fuites internes se manifestent par une dérive progressive de la charge lorsque la vanne doit maintenir sa position. Retirez et démontez la vanne pour inspecter la surface d'appui du clapet pour déceler toute usure ou toute contamination. Un polissage léger peut restaurer l'étanchéité sur des dommages mineurs, mais des rayures profondes nécessitent le remplacement du clapet.

Les problèmes de contrôle pilote se manifestent par une ouverture lente ou un échec de libération des charges. Vérifiez qu'une pression pilote adéquate atteint le port X à l'aide d'un manomètre pendant le fonctionnement. Une basse pression peut résulter de conduites pilotes sous-dimensionnées, d'une longueur excessive ou de restrictions. Inspectez le clapet pilote et le piston de commande pour déceler toute contamination ou tout dommage susceptible de provoquer un grippage.

Dépannage des problèmes courants

Lorsqu'un clapet anti-retour piloté SV fuit dans le sens du blocage, plusieurs causes méritent d'être étudiées. Des particules de contamination logées entre le clapet et le siège empêchent une fermeture complète. Rincer le système avec de l'huile propre déloge parfois les débris, mais un démontage et un nettoyage approfondi peuvent être nécessaires. Vérifiez que la filtration des fluides répond aux spécifications pour éviter toute récidive.

L'usure du siège du clapet due à des impacts répétés ou à des dommages par cavitation crée des chemins de fuite que le nettoyage ne peut pas réparer. Examinez les surfaces d'assise pendant l'entretien pour détecter tout signe d'érosion ou de dommage mécanique. Des composants de remplacement de siège sont disponibles pour la plupart des vannes, bien que des dommages importants puissent nécessiter un remplacement complet de la vanne. L'installation de soupapes de décompression réduit les forces d'impact qui provoquent une usure prématurée.

Les vannes qui ne s'ouvrent pas malgré une pression de pilotage adéquate souffrent souvent d'une contamination qui lie le piston de commande. La formation de boues provenant de la dégradation du fluide ou de la saleté ingérée peut restreindre le mouvement du piston. Un démontage complet avec nettoyage au solvant rétablit généralement la fonction. Envisagez d'améliorer la filtration des fluides et de raccourcir les intervalles de changement pour éviter l'accumulation de contamination.

Considérations de sécurité

Le clapet anti-retour piloté SV remplit des fonctions de sécurité critiques dans de nombreuses applications. Une panne pourrait entraîner une descente incontrôlée de la charge, des dommages à l'équipement ou des blessures à l'opérateur. Les circuits critiques pour la sécurité doivent intégrer des vannes redondantes ou des systèmes de secours conformément aux normes applicables telles que la norme EN ISO 13849 pour la sécurité des machines.

Choisissez entre les configurations SV et SL en fonction des conditions du port A. Si ce port se connecte au réservoir ou reste non pressurisé, la conception SV plus simple fonctionne bien. Lorsque l'orifice A supporte une pression importante ou alimente d'autres composants, spécifier la version SL avec drain externe. Acheminez l’orifice Y vers le réservoir à travers une tuyauterie de taille adéquate.

La perte de pression pilote présente un danger important car elle pourrait permettre un relâchement involontaire de la charge. Concevoir des circuits pour garantir que la pression pilote reste disponible pendant toutes les opérations normales. Pensez à utiliser des sources de pression pilote distinctes, indépendantes du système principal pour une fiabilité accrue. Installez des pressostats pour alerter les opérateurs lorsque la pression pilote tombe en dessous des minimums de sécurité.

Considérations économiques

Le clapet anti-retour piloté SV coûte environ deux à trois fois plus cher que les simples clapets anti-retour, mais offre des performances nettement supérieures. Ce prix supérieur permet un contrôle précis, des fuites minimales et une durée de vie prolongée. Pour les applications nécessitant un maintien de charge fiable, le coût accru représente un investissement judicieux par rapport aux alternatives.

Des tailles de vannes plus grandes entraînent de plus grandes différences de prix. Un clapet de taille 32 avec décompression et purge externe peut dépasser dix fois le coût d'un clapet anti-retour de base de même taille. Cependant, la conception pilotée peut éliminer le besoin de composants supplémentaires tels que des vannes d'équilibrage ou des mécanismes de verrouillage séparés. Évaluez le coût total du système plutôt que les prix des composants individuels.

L'efficacité énergétique a un impact sur les coûts d'exploitation tout au long de la durée de vie de la vanne. La faible chute de pression dans le sens d'écoulement libre réduit la consommation d'énergie par rapport à de nombreuses alternatives. Une réduction de 5 bars de la pression du système à 100 litres par minute permet d'économiser environ 100 watts en continu. Ces économies s’accumulent considérablement dans les applications à cycles fréquents.

Adaptabilité environnementale

Les clapets anti-retour pilotés modernes acceptent les fluides hydrauliques biodégradables qui gagnent en popularité pour la protection de l'environnement. Les fluides répondant aux spécifications HETG (à base d'huile végétale) nécessitent des joints en fluorocarbone au lieu du nitrile standard. Cette compatibilité permet des opérations respectueuses de l'environnement sans sacrifier les performances ou la fiabilité.

Les températures extrêmes affectent le fonctionnement des vannes en raison des changements de viscosité du fluide et des propriétés des matériaux d'étanchéité. Les environnements froids augmentent la viscosité, augmentant les chutes de pression et potentiellement ralentissant la réponse. Les joints en fluorocarbone tolèrent mieux les basses températures que le nitrile pour les applications par temps froid. Les températures élevées réduisent la viscosité et accélèrent la dégradation des joints, exigeant des intervalles d'entretien plus courts.

Les environnements corrosifs peuvent nécessiter des traitements de surface spéciaux au-delà du zingage standard. Les applications marines nécessitent souvent une protection supplémentaire contre la corrosion via une anodisation dure ou des revêtements spécialisés. Discutez des conditions environnementales avec les fabricants lors de la sélection de vannes destinées à un service difficile afin de garantir une protection adéquate et une durée de vie attendue.

Développements futurs

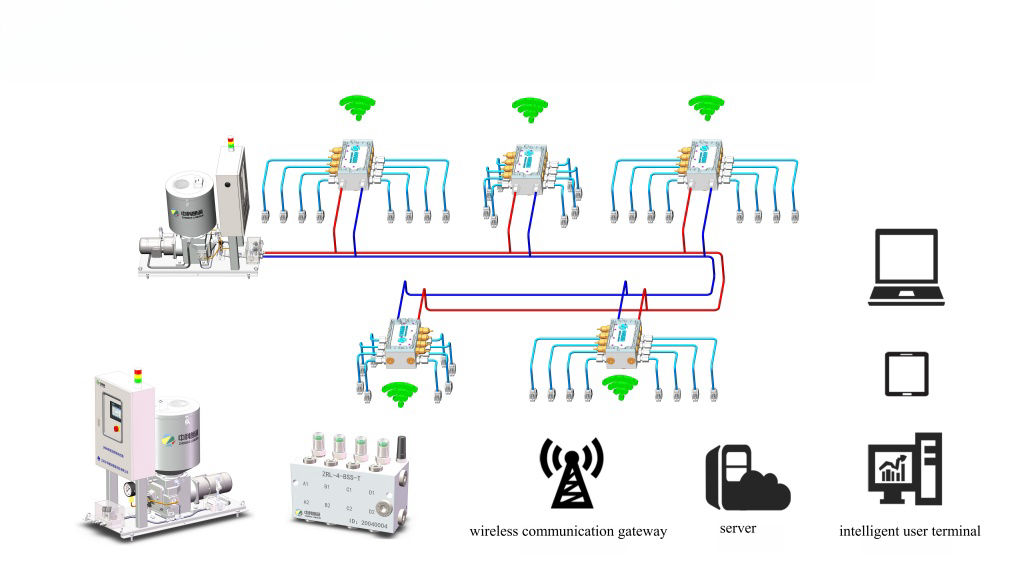

L'intégration de capteurs représente une tendance émergente pour les clapets anti-retour pilotés. Les transducteurs de pression intégrés peuvent surveiller la pression de charge, la pression pilote et les fuites en temps réel. Ces données permettent une maintenance prédictive en identifiant la dégradation avant une panne complète. La connectivité sans fil permettrait la surveillance à distance des vannes critiques dans les grandes installations.

Les vannes intelligentes dotées de microprocesseurs intégrés peuvent ajuster automatiquement les caractéristiques en fonction des conditions de fonctionnement. Une pression de fissuration variable adaptée au poids de la charge pourrait optimiser l’efficacité tout en préservant la sécurité. Les capacités d'autodiagnostic alerteraient le personnel de maintenance de l'apparition de problèmes et guideraient les procédures de dépannage.

Les progrès de la science des matériaux promettent des performances d’étanchéité améliorées et une durée de vie prolongée. Les nouveaux composés polymères offrent une meilleure résistance à l’usure et une compatibilité chimique plus large. Les revêtements spécialisés réduisent la friction et empêchent l'adhésion des particules. Ces développements amélioreront la fiabilité tout en réduisant potentiellement la taille des vannes pour des capacités de débit données.

Conclusion

Le clapet anti-retour piloté SV fournit un contrôle essentiel pour les systèmes hydrauliques nécessitant un maintien de charge fiable et un relâchement contrôlé. Sa conception unique combine la capacité de blocage des clapets anti-retour avec la contrôlabilité des valves directionnelles. Comprendre les principes de fonctionnement, le dimensionnement approprié et les exigences de maintenance garantit une application réussie.

La sélection de la configuration appropriée nécessite une analyse minutieuse des exigences du système, notamment le débit, les niveaux de pression et la conception du circuit. Le choix entre les versions standard SV et SL à drain externe dépend des conditions du port A. Les fonctionnalités de décompression profitent aux applications sensibles aux chocs de pression. Les options de matériaux s'adaptent à divers fluides et conditions environnementales.

Un entretien et une inspection réguliers préservent les performances tout au long de la durée de vie de la vanne. La surveillance de la qualité du fluide, la vérification des fuites et la vérification du fonctionnement du pilote permettent de détecter rapidement les problèmes. Les applications critiques pour la sécurité nécessitent une attention particulière aux tests et à la documentation. Avec une application et un entretien appropriés, les clapets anti-retour pilotés offrent des années de service fiable en protégeant l'équipement et le personnel.