L'installation correcte d'une vanne de régulation de débit hydraulique détermine si votre cylindre s'étend en douceur ou si le joint de votre moteur explose lors du premier test. La méthode de connexion (entrée, sortie ou purge) affecte la rigidité du système, la génération de chaleur et la capacité de manutention de charge. Ce guide couvre l'identification des ports, la sélection de la topologie du circuit, l'interprétation des flèches directionnelles et les risques d'intensification de la pression qui détruisent les flexibles dans les applications de comptage.

Comprendre les types de vannes de régulation de débit et leurs exigences de connexion

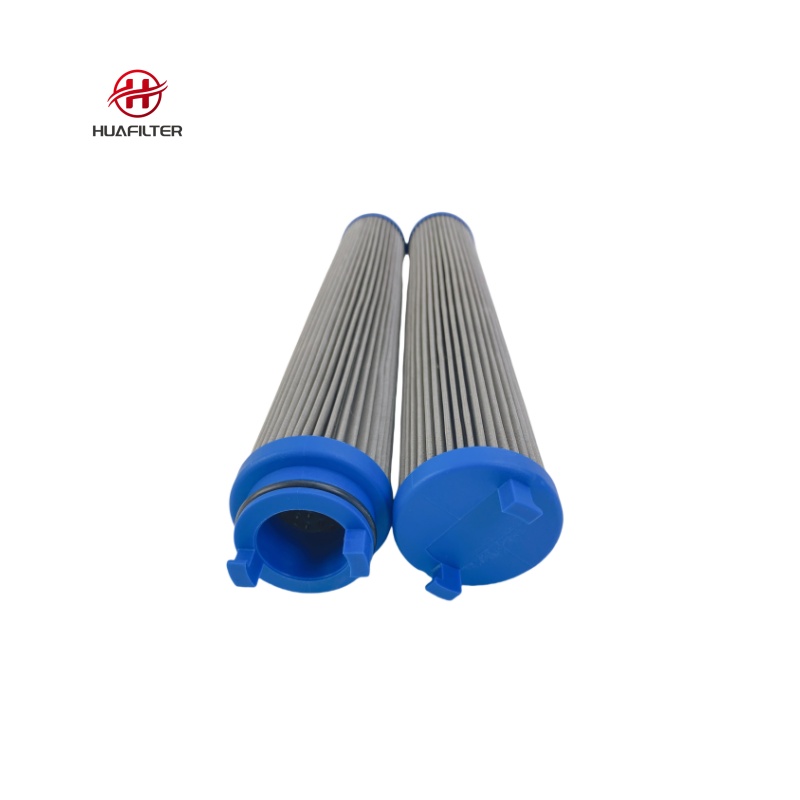

Avant de prendre une clé, identifiez le type de vanne auquel vous avez affaire. Les vannes à pointeau non compensées et les régulateurs de débit à pression compensée nécessitent des considérations de raccordement différentes.

Papillons des gaz non compensésDe simples vannes à pointeau régulent le débit à travers un orifice réglable. Le flux suit l'équation :

$$Q = C_d \cdot A \cdot \sqrt{\frac{2 \cdot \Delta P}{\rho}}$$

Où $Q$ est le débit, $A$ est la surface de l'orifice et $\Delta P$ est la chute de pression à travers la vanne. La relation racine carrée signifie que les changements de charge affectent directement la vitesse de l'actionneur. Lorsque le cylindre pousse contre une résistance croissante, la pression de sortie augmente, réduisant $\Delta P$ et ralentissant l'actionneur. Cette sensibilité à la charge limite les vannes à pointeau aux applications avec des charges constantes ou des exigences de faible précision.

Ces vannes ajoutent un tiroir compensateur qui maintient un $\Delta P$ constant à travers l'orifice de mesure, quels que soient les changements de charge. Le compensateur ajuste automatiquement son ouverture pour maintenir la différence de pression fixe, rendant le débit de sortie dépendant uniquement du réglage de l'orifice.

Intégration de clapet anti-retour (contrôles de débit unidirectionnels)De nombreuses vannes de régulation de débit comprennent un clapet anti-retour parallèle qui permet un écoulement libre dans le sens inverse. La direction du clapet anti-retour détermine quelle course de l'actionneur est contrôlée.

Règle d'installation critique :La flèche sur le corps de la vanne indique généralement le sens « débit contrôlé » ou « écoulement libre » selon le fabricant. Si vous l'installez à l'envers, la course contrôlée prévue s'exécute à pleine vitesse tandis que la course opposée rampe.

Trois stratégies de circuit principal : où brancher la vanne

La position de la vanne dans le circuit (et pas seulement la connexion physique) définit le comportement du système. Les ingénieurs utilisent trois topologies standard : entrée, sortie et purge.

1. Contrôle du compteur d'entrée (limitation de l'entrée)Emplacement de connexion :Installez la vanne de régulation de débit en série entre l'orifice d'entrée de la pompe et de l'actionneur. Pour l’extension du cylindre, accrochez-le à la ligne d’extrémité du capuchon (côté aveugle).

Limite critique :N’utilisez jamais le compteur seul pour des charges excessives. Lorsqu'un cylindre abaisse une charge lourde, la charge tire le piston plus rapidement que le débit d'entrée restreint ne peut fournir de l'huile, provoquant un « emballement de charge » et une cavitation.

2. Contrôle de sortie de compteur (limitation de sortie)Emplacement de connexion :Branchez la vanne de régulation de débit en série entre la sortie de l'actionneur et le réservoir. Pour le contrôle de l'extension du cylindre, installez-le sur la conduite de retour de l'extrémité de la tige (côté piston).

Règle générale de l'industrie :"En cas de doute, mesurez." Le compteur offre un contrôle de mouvement supérieur car la contre-pression élimine le phénomène de stick-slip qui provoque des mouvements saccadés à basse vitesse.

C’est le danger caché des branchements aux compteurs. Dans les vérins différentiels, lors de l'extension avec contrôle du débitmètre, la pression côté tige peut atteindre des niveaux dangereux.

Équation d'équilibre des forces avec surcharge de charge : $$P_2 = \frac{P_1 \cdot A_1 - F_{load}}{A_2}$$

Le risque :Pour un cylindre à rapport de surface de 2:1, si la pression du système est de 3 000 psi, l'extrémité de la tige peut voir plus de 6 000 psi. Les tuyaux standard de 3 000 psi connaîtront une défaillance catastrophique. Vérifiez toujours les valeurs nominales des composants de l'extrémité de la tige avant de brancher les circuits de compteur.

Emplacement de connexion :Installez la vanne de régulation de débit dans une conduite de dérivation (raccord en T) à côté de la conduite principale de la pompe à l'actionneur, la sortie de la vanne allant directement au réservoir.

| Type de circuit | Point de connexion | Capacité de charge | Qualité du mouvement |

|---|---|---|---|

| Compteur | Ligne d'entrée (série) | Résistif uniquement | Modéré |

| Sortie de compteur | Ligne de sortie (série) | Résistif + Débordement | Excellent |

| Saignement | Embranchement (parallèle) | Charge constante uniquement | Mauvais (haute efficacité) |

Identification des ports et marquages directionnels

La connexion au mauvais port ou l’installation de la vanne à l’envers provoque la plupart des échecs de branchement. Lisez attentivement le corps de la vanne avant d'effectuer les connexions.

- P (Pression) ou IN :Se connecte à l’alimentation de la pompe ou à une source haute pression.

- T (Réservoir) ou OUT :Retour au réservoir. En cas de purge, c'est le port de décharge.

- CF (Débit Contrôlé) :Sur les vannes prioritaires, fournit un débit mesuré constant.

- EF (débit excessif) :Port de dérivation envoyant le surplus de débit au réservoir.

Interprétation des flèches :Les corps de vannes comportent généralement des flèches moulées. Erreur courante : lors du contrôle de la vitesse du cylindre, si la flèche pointe dans le mauvais sens, le clapet anti-retour contourne l'orifice pendant la course que vous essayez de contrôler.

Procédures de connexion étape par étape

Préparation à la sécurité- Dépressuriser:Faites fonctionner les valves directionnelles pour soulager la pression emprisonnée. Vérifiez la pression nulle avec des manomètres.

- Propreté:Un seul grain de sable peut bloquer une bobine de compensation. Nettoyer les raccords avant de les retirer.

- Risque d'injection :N'utilisez jamais vos mains pour rechercher des fuites. Les fuites par sténopé peuvent injecter du liquide à travers la peau.

Étape 1 :Localisez le port d’extrémité de tige.

Étape 2 :Déterminez l’orientation du clapet anti-retour. Pendant l'extension, l'huile s'écoule DE L'extrémité de la tige. Installez le clapet de manière à ce que le clapet anti-retour soit FERMÉ pendant l'extension.

Étape 3 :Ajustement initial. Tournez le bouton complètement fermé, puis retirez-le de 1 à 2 tours. Ne commencez jamais grand ouvert.

Mise en service et dépannage

Après le branchement, un démarrage et un réglage appropriés optimisent les performances et révèlent les erreurs d'installation avant qu'elles ne causent des dommages.

| Symptôme | Cause probable | Vérification et correction |

|---|---|---|

| Vitesse non réglable | Clapet anti-retour installé à l'envers | Inverser l’orientation de la vanne. |

| Mouvement saccadé (stick-slip) | Dosage avec faible contre-pression | Passez à la configuration du compteur. |

| La charge chute de manière incontrôlable | Dosage en cas de dépassement de charge | Arrêtez immédiatement.Refonte en tant que compteur. |

| Fuite du joint d’arbre du moteur | Sortie de compteur sans vidange de boîtier | Installez une conduite de vidange de boîtier dédiée au réservoir. |

Liste de contrôle de l'installation finale

Avant de mettre sous pression un système nouvellement raccordé, vérifiez :

Exécutez le démarrage initial à pression réduite (30 à 50 % du maximum du système) et vérifiez le mouvement correct de l'actionneur avant de régler la vitesse de fonctionnement finale.