Lorsqu'un vérin pneumatique se déplace trop rapidement ou a des difficultés avec le mouvement de stick-slip, la solution réside généralement dans la sélection et l'installation appropriées d'une vanne de régulation de débit. Une vanne de régulation de débit pneumatique régule le débit d'air comprimé pour contrôler la vitesse de l'actionneur, ce qui la rend essentielle pour tout système automatisé nécessitant une synchronisation précise des mouvements. Contrairement à leurs homologues hydrauliques, ces vannes doivent gérer la dynamique des fluides compressibles où les rapports de pression et les conditions d'écoulement sonique modifient fondamentalement les caractéristiques de contrôle.

Comment fonctionnent les vannes de régulation de débit pneumatiques

La fonction de base consiste à créer une restriction variable dans le passage de l'air. Lorsque l'air comprimé passe à travers l'orifice rétréci, l'énergie de pression se convertit en énergie cinétique, produisant une chute de pression qui réduit le débit en aval. Mais l’air comprimé se comporte différemment des liquides incompressibles, introduisant des complexités qui affectent la stabilité du contrôle.

Lorsque l'air traverse une restriction, la relation entre la pression en amont ($P_1$) et la pression en aval ($P_2$) détermine le régime d'écoulement. En cas de chute de pression modérée, le débit augmente proportionnellement à la différence de pression. Cependant, une fois que le rapport de pression $P_2/P_1$ descend en dessous d'une valeur critique (typiquement autour de 0,528 pour l'air), la vitesse d'écoulement au niveau de la gorge atteint la vitesse sonique locale. Cette condition, appelée flux étranglé ou flux sonique, représente une limite fondamentale.

En cas d'écoulement étranglé, une réduction supplémentaire de la pression en aval n'augmente plus le débit massique. Le débit a effectivement « atteint son maximum » à la vitesse du son à travers cette taille d'orifice. Ce phénomène physique assure la stabilité inhérente aux systèmes pneumatiques.

Norme de débit ISO 6358Les valeurs Cv hydrauliques traditionnelles sont insuffisantes pour les applications pneumatiques car elles sont basées sur un débit d'eau incompressible. La norme ISO 6358 répond à ce problème avec deux paramètres :

- Conductance sonique (C) :Capacité de débit maximale dans des conditions étranglées, exprimée en dm³/(s·bar).

- Rapport de pression critique (b) :Le point de transition entre le flux subsonique et sonique (généralement 0,2 à 0,5).

Les équations de flux basées sur ces paramètres sont :

Pour un écoulement étranglé lorsque $P_2/P_1 \le b$ :

$$ Q = C \cdot P_1 \cdot K_t $$Pour un écoulement subsonique lorsque $P_2/P_1 > b$ :

$$ Q = C \cdot P_1 \cdot K_t \cdot \sqrt{1 - \left(\frac{\frac{P_2}{P_1} - b}{1 - b}\right)^2} $$Où $K_t$ est le facteur de correction de température.

Construction interne et composants

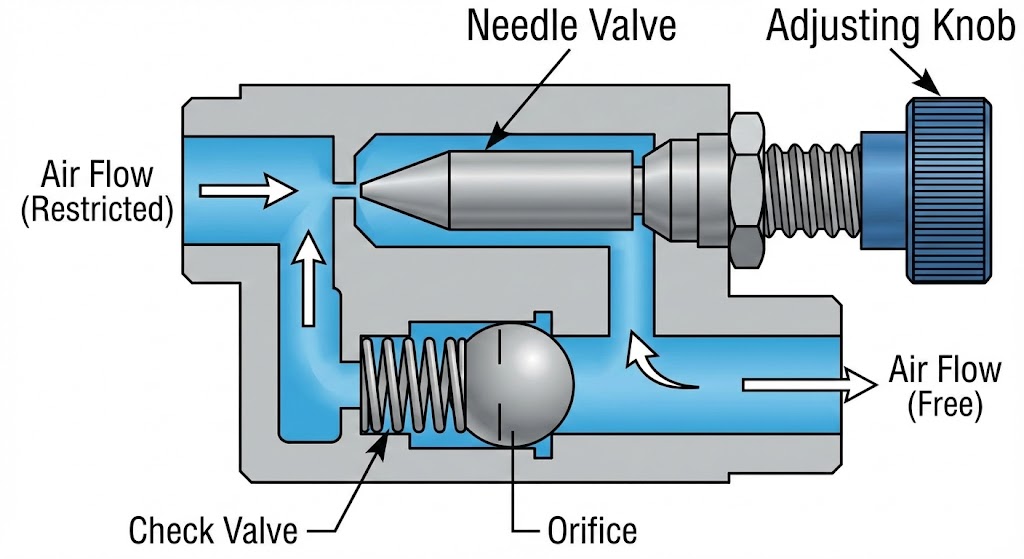

Un régulateur de vitesse typique combine deux fonctions dans un seul corps compact : un étranglement et un clapet anti-retour directionnel.

Matériaux du corps de vanne :La sélection dépend de l'environnement. Le laiton nickelé répond aux besoins généraux de l'usine, tandis que l'aluminium anodisé réduit le poids. L'acier inoxydable (304/316) est essentiel pour les zones de lavage, et les plastiques techniques (PBT) offrent des solutions légères et rentables.

Conception de la vanne à pointeau :Les conceptions de haute qualité utilisent des filetages à pas fin (10 à 15 rotations) pour un contrôle précis dans la plage de 10 à 50 mm/s. L'angle de conicité affecte la courbe caractéristique : les cônes linéaires fournissent des changements proportionnels, tandis que les cônes à pourcentage égal offrent un contrôle plus fin aux faibles ouvertures.

Configuration du clapet anti-retour :Le clapet anti-retour intégré permet un écoulement libre en sens inverse. Les types de joints à lèvre sont compacts mais peuvent fuir à basse pression ; Les types à bille ou à clapet offrent une fermeture plus serrée mais nécessitent plus d'espace.

Stratégies de contrôle des compteurs entrants et sortants

La position d'installation affecte fondamentalement le comportement du système. Cette distinction pose plus de problèmes sur le terrain que tout autre aspect du contrôle du débit pneumatique.

Contrôle de sortie (restriction d'échappement)Dans cette configuration, le clapet anti-retour permet un écoulement libre dans le cylindre tandis que le pointeau restreint l'air d'échappement sortant de la chambre opposée. Le principe de fonctionnement crée un coussin de pression. Lorsque le piston se déplace, l'air évacué crée une contre-pression, améliorant la rigidité et empêchant le stick-slip.

Contrôle du compteur entrant (restriction d'alimentation)Ici, l'aiguille restreint l'air entrant tandis que l'échappement s'évacue librement. Cela conduit souvent à un mouvement instable (« secousses ») car la pression de la chambre d'alimentation chute lorsque le volume augmente, provoquant le calage du piston jusqu'à ce que la pression se rétablisse.

"En cas de doute, mesurez." Le débitmètre est le choix par défaut pour les vérins à double effet. Le dosage doit être réservé uniquement aux vérins simple effet (rappel par ressort) ou aux applications spécifiques de démarrage progressif.

| Caractéristiques | Sortie de compteur (échappement) | Compteur (alimentation) |

|---|---|---|

| Fluidité des mouvements | Excellent (empêche le stick-slip) | Pauvre (enclin aux saccades) |

| Manutention de charge | Bon amortissement des charges excessives | Risque d'emballement avec des charges gravitationnelles |

| Stabilité de la vitesse | Élevé (effet coussin) | Variable (dépend de l'approvisionnement) |

| Meilleures applications | Vérins à double effet | Vérins simple effet |

Processus de sélection et de dimensionnement des vannes

Un dimensionnement approprié évite les vannes sous-dimensionnées qui limitent la force de l'actionneur et les vannes surdimensionnées qui sacrifient la résolution du contrôle de vitesse.

Commencez par calculer le débit requis en fonction des spécifications du cylindre :

$$ Q = \frac{A \cdot L \cdot 60}{t} $$Où $A$ est la surface du piston (cm²), $L$ est la longueur de course (cm) et $t$ est le temps de course (secondes).

Chute de pression :Limiter la chute de pression à travers la vanne à 0,5-1,0 bar au débit nominal. Des gouttes plus élevées gaspillent de l’énergie ; des chutes extrêmement faibles indiquent une valve surdimensionnée avec une mauvaise résolution.

Installation et dépannage

Installez la vanne de régulation de débit aussi près que possible de l'orifice du cylindre. Les longs parcours de tubes créent un volume compressible agissant comme un ressort pneumatique, dégradant la réponse.

Ajustement initial :Commencez avec l’aiguille ouverte de 3 à 4 tours. En cas de broutage, vérifiez le contrôle du débitmètre. Si le mouvement est trop rapide, fermez progressivement par incréments d'un quart de tour.

| Symptôme | Cause probable | Solution |

|---|---|---|

| Mouvement saccadé (stick-slip) | Commande de dosage sur vérin double effet | Reconfigurer pour mesurer |

| La vitesse change à mi-course | Fluctuation de la pression d'alimentation | Installer un régulateur dédié |

| Pas de contrôle de vitesse | Contamination ou aiguille cassée | Inspecter le filtre ; remplacer la vanne |

| Le cylindre dérive après l'arrêt | Fuite interne du clapet anti-retour | Remplacer la vanne ; vérifier la contamination |

Entretien et durée de vie

Les vannes de régulation de débit pneumatiques sont considérées comme des composants nécessitant peu d'entretien, mais une inspection régulière évite les pannes inattendues.

Dans des conditions industrielles normales avec de l'air correctement filtré (40 microns minimum), les vannes de qualité offrent5-10 ansde durée de vie.

Facteurs réduisant la durée de vie :

- Alimentation en air contaminé (réduit de moitié la durée de vie du joint)

- Températures extrêmes au-delà des valeurs nominales d'étanchéité

- Ajustement agressif provoquant une usure du filetage

- Exposition chimique (nécessite de l'acier inoxydable/FKM)

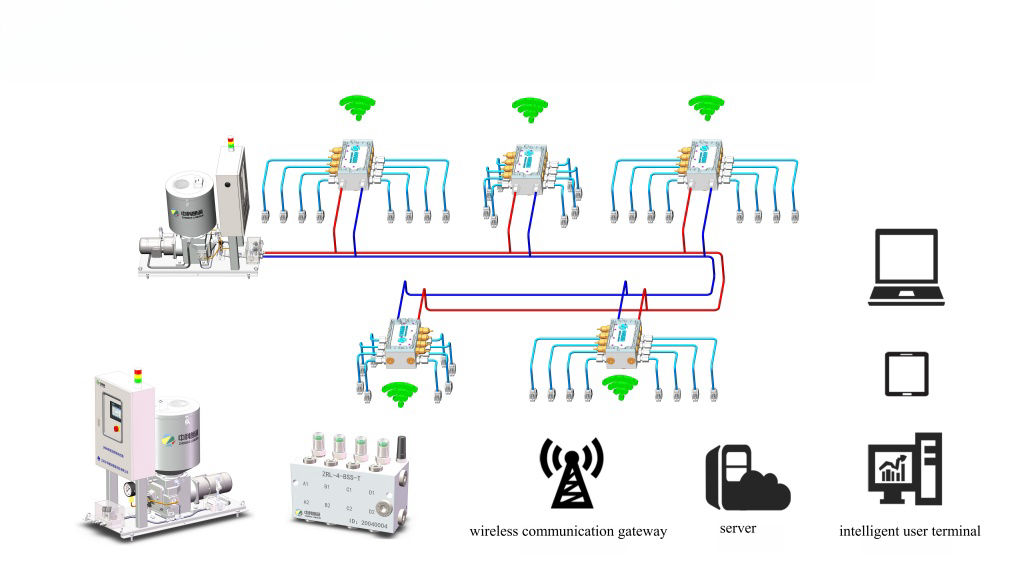

À mesure que les systèmes industriels évoluent, le contrôle du débit pneumatique s'adapte en intégrant des capteurs et une connectivité réseau. Alors que les actionneurs électriques émergents offrent une précision, les pneumatiques restent supérieurs pour les applications à grande vitesse et à course courte, les atmosphères explosives et les environnements de lavage où une tolérance robuste aux surcharges est requise.