Les vannes de commande hydrauliques servent de centres de décision pour les systèmes de transmission hydraulique. Chaque circuit hydraulique dépend de ces composants pour réguler trois paramètres fondamentaux : la direction du flux de fluide, le niveau de pression dans le système et la vitesse à laquelle le fluide se déplace à travers les actionneurs. Comprendre les types de vannes de commande hydrauliques est essentiel pour toute personne impliquée dans la conception, la maintenance ou le dépannage de systèmes hydrauliques dans des secteurs allant de la fabrication à l'aérospatiale.

La classification des types de vannes de commande hydrauliques suit un cadre fonctionnel qui est resté cohérent au fil des décennies de pratique de l'ingénierie hydraulique. Ce cadre divise toutes les vannes hydrauliques en trois catégories principales en fonction de ce qu'elles contrôlent. Les valves de commande directionnelles déterminent où va le fluide. Les vannes de régulation de pression gèrent la force disponible dans le système. Les vannes de régulation de débit régulent la vitesse de déplacement des actionneurs. Au sein de chaque catégorie, il existe une gamme de conceptions spécialisées, chacune étant conçue pour répondre à des exigences opérationnelles spécifiques.

Comprendre la classification des vannes de commande hydrauliques

Le système de classification à trois piliers pour les types de vannes de commande hydrauliques est né d'un besoin technique pratique : organiser les composants en fonction de leur fonction principale dans le circuit hydraulique. Cette classification n'est pas arbitraire. Il reflète la physique fondamentale des systèmes hydrauliques, où la puissance fluidique peut être contrôlée via un acheminement directionnel, une régulation de pression ou une restriction de débit.

Vannes de commande directionnelles (DCV)gérer le cheminement du fluide hydraulique à travers le système. Lorsqu'un opérateur actionne un levier pour étendre un cylindre ou inverser un moteur, une vanne de commande directionnelle redirige le débit de la pompe vers le port d'actionneur approprié. Ces vannes ne régulent pas directement la pression ou le débit ; ils ouvrent et ferment simplement des voies fluidiques spécifiques. Un vérin à double effet nécessite une vanne directionnelle à quatre voies avec des raccords pour la pression de la pompe (P), le retour du réservoir (T) et deux ports d'actionneur (A et B).

Vannes de régulation de pression (PCV)maintenir des conditions de fonctionnement sûres en régulant la force disponible dans le système. La pression hydraulique représente l'énergie stockée et une pression excessive peut rompre les flexibles, endommager les joints ou détruire les composants de la pompe. Les vannes de régulation de pression réagissent aux changements de pression du système en ouvrant des chemins de décharge vers le réservoir ou en limitant le débit pour maintenir des niveaux de pression spécifiques dans différentes branches du circuit. Une soupape de décharge réglée à 3 000 PSI s'ouvrira lorsque la pression du système approche cette limite, protégeant ainsi les composants en aval des dommages causés par la surpression.

Vannes de contrôle de débit (FCV)déterminer la vitesse de l'actionneur en régulant le volume de fluide traversant le circuit par unité de temps. La vitesse d'un vérin ou d'un moteur hydraulique dépend directement de la quantité de liquide qui y pénètre. Une vanne de régulation de débit limite ce volume à l'aide d'un orifice ou d'un papillon. Lorsque les conditions de charge changent pendant le fonctionnement, les vannes de régulation de débit compensé s'ajustent automatiquement pour maintenir une vitesse d'actionneur constante quelles que soient les variations de pression.

Cette séparation fonctionnelle signifie qu'un seul circuit hydraulique nécessite généralement plusieurs types de vannes fonctionnant ensemble. Un circuit de flèche de pelle mobile peut utiliser une vanne de commande directionnelle pour sélectionner l'extension ou la rétraction, une vanne d'équilibrage pour empêcher la chute de charge et une vanne de contrôle de débit pour fluidifier le mouvement. Comprendre quels types de vannes de commande hydrauliques répondent à quels objectifs de contrôle constitue la base d'une conception de système efficace.

Vannes de commande directionnelles : gestion des chemins d'écoulement

Les distributeurs directionnels sont identifiés à l'aide d'une notation standardisée qui décrit leur configuration. La notation suit un format « voies et positions ». Une vanne à quatre voies et trois positions s'écrit 4/3 (quatre ports, trois positions de commutation). Le nombre de voies fait référence aux connexions externes : généralement l'entrée de pression (P), le retour du réservoir (T ou R) et un ou plusieurs ports de travail (A, B, C). Le nombre de positions décrit le nombre d'états de commutation stables que la vanne peut maintenir.

La configuration la plus courante en hydraulique industrielle est la vanne à quatre voies et trois positions (4/3). Cette conception offre une position centrale neutre où la vanne peut être programmée pour connecter les ports de différentes manières en fonction de l'application. Une vanne à centre fermé bloque tous les ports au point mort, permettant ainsi à la pompe d'être déchargée. Une vanne à centre ouvert renvoie le débit de la pompe directement vers le réservoir à basse pression, réduisant ainsi la consommation d'énergie lorsqu'aucun travail n'est effectué. Une configuration tandem-centre décharge la pompe tout en permettant aux actionneurs de flotter librement.

Le mécanisme interne des distributeurs directionnels se divise en deux conceptions fondamentales : les distributeurs à tiroir et les distributeurs à clapet. Le compromis technique entre ces conceptions façonne leur gamme d’applications.

Les distributeurs à tiroir utilisent un élément cylindrique avec des zones usinées avec précision qui glissent dans un alésage pour couvrir et découvrir les ports. Le jeu entre la bobine et l'alésage doit être minimal (généralement 5 à 25 microns) pour réduire les fuites internes tout en permettant un mouvement fluide. Cette conception excelle dans les applications nécessitant plusieurs chemins d'écoulement et des transitions fluides entre les positions. Les distributeurs à tiroir pilotés à quatre voies et trois positions sont standard dans les équipements mobiles car ils peuvent gérer des configurations complexes de ports centraux. Cependant, le jeu nécessaire signifie que les distributeurs à tiroir présentent des fuites internes inhérentes, ce qui peut provoquer une dérive de l'actionneur lors du maintien de charges pendant des périodes prolongées.

Les vannes à clapet utilisent un élément de disque ou de cône qui repose contre une face de vanne, généralement aidé par la force du ressort et la pression d'entrée. Lorsqu'il est fermé, le clapet crée un contact métal sur métal ou élastomère sur métal, obtenant ainsi une fuite nulle. Cette conception offre les temps de réponse les plus rapides et la capacité de débit la plus élevée pour une taille d'enveloppe donnée. Les vannes de régulation directionnelles compactes modernes à clapet conformes aux normes DIN peuvent atteindre des taux de cycle supérieurs à 100 opérations par minute sans fuite mesurable à l'état fermé. La limitation des vannes à clapet apparaît dans les applications nécessitant un acheminement de débit complexe ou un positionnement intermédiaire.

| Caractéristiques | Distributeur à tiroir | Soupape à clapet |

|---|---|---|

| Fuite interne | Petit mais présent (en raison du dégagement) | Zéro à la fermeture |

| Complexité du chemin d'écoulement | Excellent (configurations de ports multiples) | Limité (routage plus simple) |

| Vitesse de réponse | Modéré | Très rapide (2-5 ms typique) |

| Capacité de maintien de charge | Limité (dérive de l'actionneur possible) | Excellent (pas de dérive) |

| Sensibilité aux contaminations | Modéré à élevé | Modéré |

| Applications typiques | Équipements mobiles, automatisation industrielle | Systèmes de maintien de charge, de serrage, de sécurité |

Le choix entre les conceptions à tiroir et à clapet reflète la hiérarchie des priorités dans l'application. Pour les dispositifs de serrage à haute pression ou le maintien de charge de grue où l'absence de fuite est obligatoire, les vannes à clapet sont spécifiées malgré leurs limites en termes de flexibilité d'acheminement du débit. Pour les applications de modulation continue telles que les commandes de pelles hydrauliques, les distributeurs à tiroir assurent les transitions en douceur nécessaires, même si leur fuite interne nécessite un ajustement périodique ou le remplacement des composants usés.

Les méthodes d'actionnement des vannes de commande directionnelles comprennent des leviers manuels, des cames mécaniques, des pilotes pneumatiques, des pilotes hydrauliques, des opérateurs solénoïdes et des commandes électroniques proportionnelles. La sélection dépend si l'application nécessite une commutation marche-arrêt ou un positionnement continu, la force disponible pour l'actionnement et si une commande à distance ou automatisée est nécessaire.

Vannes de régulation de pression : sécurité et régulation du système

Les vannes de régulation de pression maintiennent l'intégrité du système en empêchant les conditions de surpression destructrices et en établissant des niveaux de pression spécifiques dans différentes branches du circuit. Le composant de contrôle de pression le plus fondamental est la soupape de décharge, qui agit comme un dispositif de sécurité pour l'ensemble du système hydraulique.

Les soupapes de décharge s'ouvrent lorsque la pression du système dépasse une limite prédéfinie, détournant le débit vers le réservoir et empêchant la pression d'augmenter davantage. Tous les circuits hydrauliques en boucle fermée nécessitent une protection par soupape de décharge. Sans cette protection, un actionneur bloqué ou une vanne directionnelle fermée entraînerait une augmentation de la pression jusqu'à ce que quelque chose tombe en panne (généralement un tuyau éclaté, un joint grillé ou une pompe endommagée). Les soupapes de sûreté sont caractérisées par leur pression de craquage (là où elles commencent à s'ouvrir) et leur pression de plein débit (où elles laissent passer le débit nominal maximum).

La conception interne des soupapes de décharge se divise en deux catégories avec des caractéristiques de performance sensiblement différentes.

Les soupapes de sûreté à action directe utilisent la pression du système agissant directement sur un élément à clapet ou à tiroir contre un ressort réglable. Lorsque la force de pression dépasse la force du ressort, la vanne s'ouvre. La simplicité de cette conception permet une réponse extrêmement rapide, généralement de 5 à 10 millisecondes, certaines conceptions répondant en 2 millisecondes. Cette réponse rapide limite efficacement les pics de pression lors de changements brusques de charge ou de calages de pompe. Cependant, les vannes à action directe présentent une importante surcharge de pression : la différence entre la pression de craquage et la pression de plein débit peut être de 300 à 500 PSI ou plus. À des débits élevés, cette pression prioritaire peut générer une chaleur et un bruit importants, produisant parfois le son caractéristique d'une soupape de sûreté à action directe surchargée.

Miljöfaktorer påverkar material- och tätningsval inom alla typer av hydraulisk kolv. Marina applikationer kräver korrosionsbeständiga beläggningar och tätningar som är kompatibla med saltvattenexponering. Tillverkningsprocesser för hög temperatur kräver tätningar som är klassade för kontinuerlig drift över 200°F. Utrustning för livsmedelsbearbetning måste använda FDA-godkända tätningsmaterial och ytfinish som inte kommer att hysa bakterier.

| Paramètre de performances | Soupape de décharge à action directe | Soupape de décharge pilotée |

|---|---|---|

| Temps de réponse | 5-10 ms (très rapide) | ~100 ms (plus lent) |

| Surpression de pression (fissuration jusqu'au plein débit) | 300-500 PSI (grand) | 50-100 PSI (minimum) |

| Stabilité de la pression | Modéré | Excellent |

| Capacité de débit | Limité à modéré | Haut |

| Niveau de bruit pendant le soulagement | Peut être défoncé (en criant) | Calme |

| Coût et complexité | Plus bas, plus simple | Plus haut, plus complexe |

| Meilleure application | Protection contre les pointes transitoires | Contrôle de la pression du système principal |

La lenteur de réponse des soupapes de sûreté pilotées crée une vulnérabilité spécifique : lors de brusques pics de pression, la soupape peut ne pas s'ouvrir assez rapidement pour éviter tout dommage. Les systèmes avec des changements de charge rapides ou des changements fréquents de valves directionnelles utilisent souvent une stratégie de protection hybride. Une petite soupape de décharge à action directe et à action rapide est placée légèrement au-dessus de la soupape principale pilotée. En fonctionnement normal, la vanne pilotée maintient une pression stable. Lors de pics transitoires, la vanne à action directe s'ouvre dans un délai de 5 à 10 millisecondes pour réduire le pic, puis se ferme lorsque la vanne pilotée prend le relais. Cette combinaison maximise à la fois la protection contre les pointes et le contrôle de la pression en régime permanent.

Au-delà des fonctions de décharge de base, les vannes de régulation de pression spécialisées répondent aux exigences spécifiques des circuits :

- Réducteurs de pressionlimiter la pression dans un circuit de dérivation à un niveau inférieur à la pression du système principal. Une opération de broyage peut nécessiter 1 000 PSI tandis que le système principal fonctionne à 3 000 PSI. Un réducteur maintient la pression la plus basse dans le circuit de meulage, protégeant les composants sensibles et empêchant une force excessive sur la pièce.

- Vannes de séquencereste fermé jusqu'à ce que la pression d'entrée atteigne un niveau prédéfini, puis ouvert pour permettre le débit vers une fonction secondaire. Dans une perceuse à colonne, une vanne de séquence garantit que le cylindre de serrage termine sa course (ce qui entraîne une augmentation de la pression du système) avant de permettre au cylindre de forage d'avancer. Cela empêche de percer une pièce non sécurisée.

- Vannes d'équilibrageempêchent les charges incontrôlables dans les applications verticales ou en dépassement. Ces vannes combinent une soupape de décharge pilotée avec un clapet anti-retour intégré. Installée dans la conduite de retour de l'actionneur, la vanne d'équilibrage crée une contre-pression qui supporte la charge. La pression pilote du côté extension module la vanne pour permettre une descente contrôlée. Sans soupapes d'équilibrage, les charges gravitationnelles tomberaient librement et les charges motorisées dépasseraient. La conception comprend des rapports de pilotage réglables, avec des vannes d'équilibrage adaptatives à la charge ajustant automatiquement leur rapport de pilotage en fonction des conditions de charge pour optimiser la stabilité et l'efficacité énergétique.

- Vannes de déchargementdétourner le débit de la pompe vers le réservoir à basse pression lorsque la pression du système atteint un point de consigne signalé par un pilote externe. Ces vannes apparaissent dans les circuits d'accumulateurs et les circuits de pompes haut-bas. Lorsqu'un accumulateur est complètement chargé, une vanne de décharge répond au signal pilote de l'accumulateur et déverse le débit de la pompe vers le réservoir, réduisant ainsi la consommation d'énergie et la génération de chaleur tout en maintenant la pression dans l'accumulateur.

Vannes de régulation de débit : gestion de la vitesse et du débit

Les vannes de régulation de débit régulent la vitesse de l'actionneur en limitant le volume de fluide traversant le circuit. Étant donné que la vitesse de l'actionneur est directement proportionnelle au débit (vitesse = débit / surface du piston), le contrôle du débit permet un contrôle précis de la vitesse des cylindres et des moteurs.

Le dispositif de contrôle de débit le plus simple est le papillon des gaz ou la vanne à pointeau, essentiellement un orifice réglable. La rotation du réglage crée une restriction variable dans le chemin d'écoulement. Le débit à travers un orifice suit la relation Q = CA√(ΔP), où Q est le débit, C est un coefficient de débit, A est la surface de l'orifice et ΔP est la chute de pression à travers l'orifice. Cela révèle la limitation fondamentale des simples papillons d'étranglement : le débit dépend à la fois du réglage de l'orifice et de la différence de pression à travers celui-ci.

Lorsque la pression de charge change, par exemple lorsqu'un cylindre passe d'une orientation horizontale à une orientation verticale, modifiant ainsi la charge gravitationnelle, la différence de pression à travers le papillon change. Cela fait varier le débit même si le réglage de l’orifice reste constant. Le résultat est une vitesse de l'actionneur incohérente qui varie en fonction des conditions de charge. Pour les applications où un contrôle approximatif de la vitesse suffit et où le coût est critique, de simples papillons d'étranglement restent utiles. Cependant, les applications de précision nécessitent une compensation.

Les vannes de régulation de débit à pression compensée (PCFCV) résolvent le problème de dépendance à la charge en maintenant une chute de pression constante à travers l'orifice de dosage, quelles que soient les variations de charge. La vanne contient deux éléments : un orifice d'étranglement réglable qui règle le débit souhaité et un tiroir compensateur qui répond au retour de pression.

Le tiroir compensateur agit comme un régulateur de pression mécanique. Il détecte la pression de sortie et se positionne pour maintenir une différence de pression fixe à travers l'orifice de dosage. Lorsque la pression de charge augmente, le tiroir du compensateur se déplace pour augmenter la restriction avant l'orifice de dosage, gardant ainsi ΔP constant. Lorsque la pression de charge diminue, le tiroir s'ouvre davantage. Étant donné que ΔP reste constant et que la surface de l'orifice de mesure est fixe, le débit Q reste presque constant quels que soient les changements de pression en aval.

Les vannes de régulation de débit à pression compensée peuvent être configurées pour un contrôle par dosage (régulation du débit entrant dans l'actionneur) ou un contrôle par comptage (régulation du débit sortant de l'actionneur). La configuration du compteur est particulièrement importante pour contrôler les charges susceptibles de dépasser, telles que les cylindres descendant verticalement. En limitant le débit de retour, le contrôle du débitmètre empêche la charge de tomber librement et assure une descente stable et contrôlée.

Les performances dynamiques des régulateurs de débit à pression compensée dépendent de la rapidité avec laquelle le tiroir du compensateur répond aux changements de pression. Dans les équipements mobiles et les engins de chantier où les conditions de charge changent constamment, la bobine du compensateur subit un ajustement continu. Ce mouvement fréquent provoque une usure mécanique de la bobine, du ressort et des surfaces d'étanchéité. Pour les applications hautement dynamiques, il est essentiel de spécifier des vannes de régulation de débit dotées de tiroirs durcis, de revêtements résistants à l'usure et de ressorts de haute qualité pour éviter une dégradation prématurée et maintenir la précision du contrôle de vitesse pendant toute la durée de vie de la vanne.

La compensation de température ajoute une autre couche de sophistication. La viscosité de l'huile hydraulique change considérablement avec la température, devenant généralement 5 à 10 fois plus fine lorsque la température passe de 20°C à 80°C. Étant donné que le débit à travers un orifice dépend en partie de la viscosité, les débits peuvent varier en fonction de la température de l'huile, même dans les conceptions à pression compensée. Les vannes de régulation de débit à compensation de température intègrent un élément sensible à la température qui ajuste la surface effective de l'orifice pour contrecarrer les changements de viscosité, maintenant ainsi un débit véritablement constant sur toute la plage de température de fonctionnement.

Systèmes de contrôle électrohydraulique avancés

Les vannes hydrauliques traditionnelles fonctionnent dans des états discrets : complètement ouvertes, complètement fermées ou commutées entre des positions spécifiques. Les applications avancées nécessitant un positionnement précis, des transitions de vitesse fluides ou un contrôle de force variable nécessitent une modulation continue des vannes. Cette exigence a conduit au développement de vannes électrohydrauliques qui acceptent les signaux de commande électriques et fournissent une réponse proportionnelle ou de qualité asservie.

Les vannes proportionnelles représentent le premier niveau de contrôle électrohydraulique continu. Ces vannes utilisent des signaux électriques modulés en largeur d'impulsion (PWM) pour piloter des solénoïdes proportionnels qui génèrent une force variable sur le tiroir de la vanne. En modulant le courant du solénoïde, le tiroir de la vanne peut être positionné n'importe où dans sa course, et pas seulement au niveau de crans discrets. Cela permet une augmentation en douceur de la vitesse de l'actionneur, un positionnement intermédiaire précis et des profils d'accélération programmables.

La résolution de contrôle des vannes proportionnelles dépend de la qualité du solénoïde proportionnel et du pilote électrique. Les vannes proportionnelles modernes atteignent une résolution de position supérieure à 0,1 % de la course complète, avec des temps de réponse généralement compris entre 50 et 200 millisecondes. L'hystérésis (différence de position entre les signaux de commande croissants et décroissants) est généralement maintenue en dessous de 3 % de la course complète dans les vannes proportionnelles de qualité.

Les vannes proportionnelles offrent un rapport coût/performance avantageux pour de nombreuses applications industrielles et mobiles. Elles tolèrent mieux la contamination des fluides que les servovalves, fonctionnant généralement de manière fiable selon les codes de propreté ISO vers le 15/17/12. Cela les rend adaptés aux équipements de construction, aux machines agricoles et aux presses industrielles où une précision absolue n'est pas requise mais où un mouvement fluide et contrôlé est précieux. Une pelle hydraulique utilise des vannes proportionnelles pour fournir à l'opérateur un contrôle précis des mouvements de la flèche, du bras et du godet, permettant ainsi des opérations délicates tout en conservant des performances robustes dans des environnements contaminés.

Velocità di retrazione estremamente lente

Les performances des servovalves sont soumises à des exigences strictes. Les jeux internes des servovalves sont extrêmement serrés (généralement de 1 à 3 microns), permettant une fuite interne minimale mais créant une extrême sensibilité à la contamination. Une seule particule d'usure plus grande que le jeu du tiroir peut provoquer le blocage ou la défaillance de la vanne. L'expérience de l'industrie identifie systématiquement la contamination des fluides comme responsable de 70 à 90 % des pannes de composants hydrauliques, les servovalves étant les composants les plus vulnérables.

| Caractéristiques | Vanne proportionnelle | Servovalve |

|---|---|---|

| Précision du contrôle | Moyen à élevé (résolution ~0,1 %) | Extrêmement élevé (résolution ~0,01 %) |

| Temps de réponse | 50-200 ms | <10 ms |

| Commentaires internes | Non (contrôle de bobine en boucle ouverte) | Oui (positionnement de la bobine en boucle fermée) |

| Tolérance aux contaminations | Bon (ISO 17/15/12) | Très médiocre (nécessite ISO 16/13/10 ou un nettoyant) |

| Coût initial | Modéré | Haut |

| Exigences d'entretien | Filtration standard | Filtration de qualité aérospatiale, protocoles stricts |

| Applications typiques | Équipements mobiles, machines industrielles, presses | Commandes de vol aérospatiales, robots de précision, simulateurs de vol |

La spécification de servovalves représente un engagement total du système. Atteindre et maintenir la propreté ISO 16/13/10 nécessite des filtres à haute efficacité (généralement β25 ≥ 200), des échantillonnages et des analyses d'huile fréquents, des réservoirs scellés avec des reniflards intégrant une filtration, des procédures strictes de propreté de l'assemblage et une formation complète des opérateurs. Le système de filtration à lui seul peut coûter plus cher que la servovalve. Les organisations qui envisagent la technologie des servovalves doivent comprendre que le prix d’achat des vannes n’est qu’un début ; le coût réel réside dans le maintien des conditions de fluide ultra-propre dont dépendent les performances des servovalves.

Critères de sélection et normes de l'industrie

La sélection des types de vannes de commande hydrauliques appropriés nécessite une évaluation systématique des conditions de fonctionnement, des exigences de performances et des considérations liées au cycle de vie. Le processus de sélection suit généralement un cadre structuré.

Les paramètres de fonctionnement définissent les conditions limites dans lesquelles la vanne doit fonctionner :

- Pression maximale du système :Les vannes doivent être nominales au-dessus de la pression maximale du système avec une marge de sécurité appropriée (généralement 1,3x à 1,5x la pression de service).

- Exigences de débit :La capacité de débit de la vanne doit dépasser la demande maximale du circuit pour éviter une chute de pression excessive et une génération de chaleur.

- Compatibilité des fluides :Les matériaux des joints et des corps de vanne doivent résister à la dégradation due au fluide hydraulique (huile de pétrole, eau-glycol, esters synthétiques, etc.)

- Plage de température de fonctionnement :Les joints et les lubrifiants doivent fonctionner malgré les températures extrêmes anticipées

- Taux de cycle :Les vannes soumises à des cycles rapides nécessitent des conceptions qui résistent à la fatigue et à l'usure.

Les exigences fonctionnelles déterminent la catégorie de vanne et les caractéristiques spécifiques nécessaires :

- Pour le contrôle directionnel :Nombre de ports, nombre de positions, état central, exigence de zéro fuite, fonctionnement pilote

- Pour le contrôle de la pression :Réglage du soulagement, caractéristiques de priorité, capacité de ventilation à distance, capacité de maintien de charge

- Pour le contrôle de flux :Compensation de pression, compensation de température, débit entrant ou sortant, plage de réglage

La méthode d'actionnement dépend des signaux de commande disponibles et des exigences d'automatisation :

- Fonctionnement manuel pour les réglages peu fréquents ou les commandes d'urgence

- Pilote hydraulique pour télécommande par lignes de signalisation hydrauliques

- Pilote pneumatique dans les installations dotées de systèmes d'air comprimé existants

- Fonctionnement par solénoïde pour le contrôle électrique marche-arrêt et l'intégration PLC

- Contrôle proportionnel/servo pour une modulation continue et un positionnement en boucle fermée

La normalisation via ISO/CETOP offre des avantages pratiques significatifs. La norme ISO 4401 définit les dimensions de l'interface de montage des distributeurs hydrauliques. Les vannes de différents fabricants conformes au même modèle de montage ISO (comme ISO 03, communément appelé CETOP 03 ou NG6/D03) peuvent être interchangées sur la même embase ou collecteur sans modification. Cette normalisation :

- Simplifie l'inventaire des pièces de rechange (plusieurs marques peuvent se substituer)

- Réduit le temps d'ingénierie (les interfaces standard éliminent les conceptions de montage personnalisées)

- Facilite les mises à niveau (les vannes de technologie plus récente peuvent remplacer directement les anciennes conceptions)

- Correspond approximativement à la capacité de débit (les vannes ISO 03 traitent généralement jusqu'à 120 L/min, ISO 05 jusqu'à 350 L/min)

La taille de montage ISO devient un filtre préliminaire dans la sélection de la vanne. Après avoir déterminé le débit requis, les ingénieurs sélectionnent une taille ISO appropriée, puis évaluent des modèles de vannes spécifiques dans cette catégorie de taille.

Contamination des fluides et intégrité du système

Les performances et la longévité de tous les types de vannes de commande hydrauliques dépendent essentiellement de la propreté du fluide. La contamination représente la plus grande menace pour la fiabilité des systèmes hydrauliques, les données industrielles indiquant que 70 à 90 % des défaillances de composants sont dues à un fluide contaminé.

Les mécanismes de contamination endommagent les valves de plusieurs manières :

- Interférence de particulesse produit lorsque des contaminants solides pénètrent dans l’espace entre les éléments mobiles de la vanne et l’alésage. Dans les distributeurs à tiroir, les particules peuvent rayer les surfaces usinées avec précision ou se coincer entre le tiroir et le boîtier, provoquant ainsi un collage. Dans les vannes à clapet, les particules peuvent empêcher une bonne assise, entraînant des fuites. Les servovalves avec un jeu de 1 à 3 microns sont particulièrement vulnérables : une seule particule de 5 microns peut provoquer une défaillance complète.

- Usure abrasivese produit lorsque des particules dures traversent les orifices des vannes et les surfaces d'étanchéité à grande vitesse. Cela érode progressivement le matériau, augmentant les jeux et réduisant l'efficacité de l'étanchéité. Au fil du temps, la précision du contrôle du débit se dégrade, le contrôle de la pression devient imprécis et les fuites internes augmentent.

- Dégradation du joints'accélère lorsque les contaminants comprennent de l'eau, des acides ou des produits chimiques incompatibles. Ces substances attaquent les élastomères et provoquent un gonflement, un durcissement ou une décomposition. Même de petites quantités d'eau (aussi peu que 0,1 % en volume) peuvent réduire la durée de vie du joint de 50 % ou plus.

- Effets thermiquesaggravent le problème : les systèmes contaminés chauffent plus en raison d’une friction accrue et d’une efficacité réduite. Des températures plus élevées accélèrent l’oxydation de l’huile, qui produit davantage de contaminants, créant ainsi un cycle de défaillance auto-renforcé.

Les codes de propreté ISO 4406 fournissent la méthode standard de l'industrie pour quantifier la contamination des fluides. Le code utilise trois nombres représentant le nombre de particules à trois seuils de taille : 4 microns, 6 microns et 14 microns. Chaque nombre correspond à une plage de particules par millilitre de fluide. Par exemple, le code ISO 18/16/13 indique :

- Code 18 à ≥4μm : 1 300 à 2 500 particules/mL

- Code 16 à ≥6μm : 320 à 640 particules/mL

- Code 13 à ≥14μm : 40 à 80 particules/mL

Les numéros de code ISO inférieurs indiquent un liquide plus propre. Chaque diminution d'un numéro de code représente une réduction d'environ 50 % du nombre de particules.

| Type de composant | Plage de pression | Cible Code ISO 4406 (4/6/14μm) | Niveau de sensibilité |

|---|---|---|---|

| Moteurs à engrenages/à palettes | Faible à moyen (<2000 PSI) | 20/18/15 | Le plus tolérant |

| Vannes directionnelles standards | Faible à moyen (<2000 PSI) | 17/19/14 | Modérément tolérant |

| Vannes proportionnelles | Toutes les gammes | 15/17/12 | Modérément sensible |

| Vannes proportionnelles haute pression | Élevé (> 3 000 PSI) | 14/16/11 | Très sensible |

| Servovannes | Toutes les gammes | 13/16/10 ou plus propre | Extrêmement sensible |

| Pompes à pistons axiaux haute pression | Élevé (> 3 000 PSI) | 14/16/11 | Très sensible |

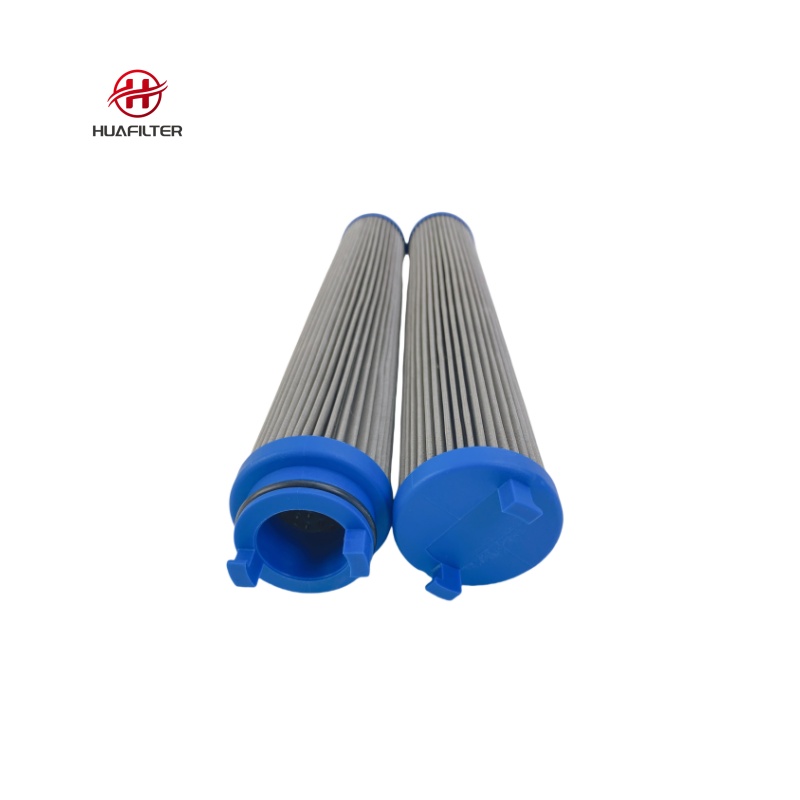

La stratégie de filtration du système doit cibler le niveau de propreté requis par le composant le plus sensible. Un circuit contenant une servovalve doit maintenir la norme ISO 16/13/10 partout, même si d'autres composants pourraient tolérer des conditions plus sales. Cela nécessite généralement :

- Filtres à haute efficacité avec des rapports bêta β25 ≥ 200 (éliminant 99,5 % des particules supérieures à 25 microns)

- Plusieurs points de filtration (filtres d'aspiration, de pression et de retour)

- Filtration hors ligne en boucle rénale pour un conditionnement continu des fluides

- Réservoir scellé avec reniflards d'air filtré

- Analyse régulière de l'huile avec comptage de particules

- Procédures strictes lors de la maintenance et de l’installation des composants

Le système de filtration doit traiter l’ensemble du volume du système plusieurs fois par heure. Une spécification courante consiste à filtrer le volume total de fluide au moins 3 à 5 fois par heure pendant le fonctionnement, avec une filtration supplémentaire en boucle rénale polissant continuellement l'huile.

Au-delà de la contamination particulaire, la dégradation du fluide due à l'oxydation, à la dégradation thermique et à la pénétration d'eau nécessite une analyse et un remplacement périodiques du fluide. Les fluides hydrauliques modernes contiennent des additifs qui prolongent la durée de vie, mais ces additifs s'épuisent avec le temps. L'échantillonnage des fluides à intervalles réguliers (généralement toutes les 500 à 1 000 heures de fonctionnement pour les systèmes critiques) fournit une alerte précoce en cas de dégradation avant que les composants ne soient endommagés.

L’argument économique en faveur d’un contrôle agressif de la contamination est convaincant. Même si les filtres de haute qualité et les protocoles de maintenance stricts augmentent les coûts d'exploitation, ces coûts sont négligeables par rapport aux dépenses liées aux pannes prématurées de composants, aux temps d'arrêt imprévus et à la perte de production. Les études industrielles démontrent systématiquement que chaque dollar dépensé pour une filtration appropriée permet d'économiser 5 à 10 dollars en coûts de maintenance et de remplacement sur le cycle de vie du système.

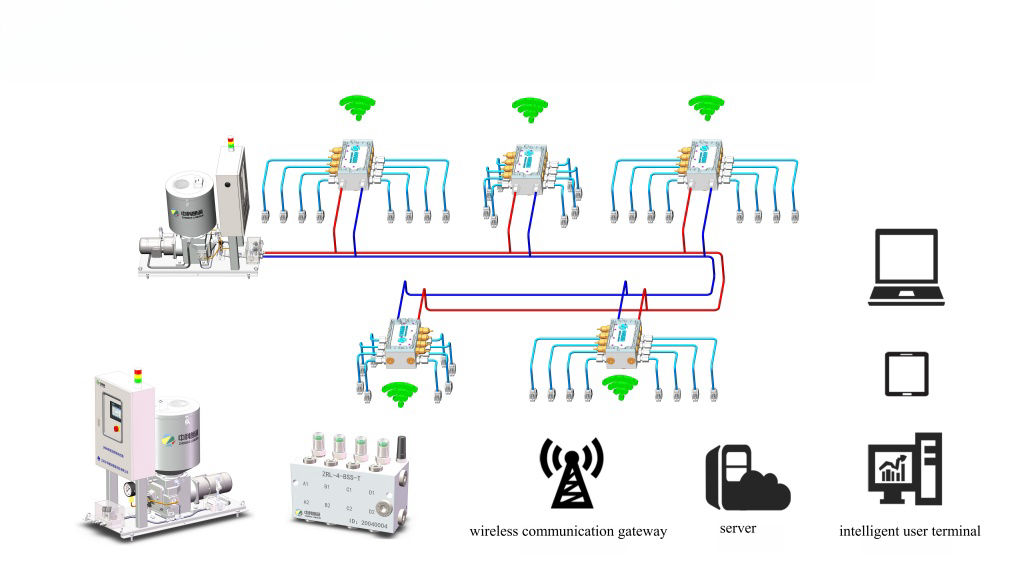

Les systèmes hydrauliques modernes intègrent de plus en plus de capteurs de surveillance d’état qui fournissent des données de contamination en temps réel. Les compteurs de particules en ligne mesurent la propreté en continu, alertant les opérateurs lorsque la contamination dépasse les niveaux cibles. Les capteurs de pression situés aux emplacements des filtres indiquent quand les éléments doivent être remplacés. Les capteurs de température et de débit détectent les pertes d’efficacité qui peuvent indiquer une usure interne. Cette transition d'une maintenance basée sur le temps à une maintenance basée sur l'état optimise la disponibilité du système tout en réduisant le remplacement inutile des composants.

Comprendre les types de vannes de commande hydrauliques (leur classification, leurs principes de fonctionnement, leurs caractéristiques de performance et leurs exigences de maintenance) constitue la base de la conception de systèmes hydrauliques fiables et efficaces. La catégorisation fonctionnelle en contrôle directionnel, pression et débit fournit un cadre logique pour la sélection des composants appropriés. Au sein de chaque catégorie, des conceptions de vannes spécifiques répondent à des défis d'ingénierie particuliers, depuis l'obtention de fuites nulles jusqu'au maintien d'une vitesse constante sous des charges variables.

Le processus de sélection doit équilibrer les exigences de performance avec la sensibilité à la contamination et les capacités de maintenance. Les servovalves de haute précision offrent un contrôle exceptionnel mais exigent une propreté de qualité aérospatiale. Les vannes proportionnelles robustes offrent de bonnes performances avec des exigences de maintenance plus indulgentes. De simples papillons des gaz offrent des fonctionnalités de base à un coût minime, mais ne peuvent pas maintenir une vitesse constante sous charge.

L’intégrité du système dépend en fin de compte du maintien d’une propreté des fluides adaptée aux composants les plus sensibles du circuit. Le contrôle de la contamination n’est pas facultatif : c’est l’exigence fondamentale qui détermine si les composants atteignent leur durée de vie nominale ou tombent en panne prématurément. À mesure que les systèmes hydrauliques continuent d’évoluer grâce à l’intégration numérique et aux capteurs intelligents, les principes sous-jacents du contrôle de la contamination, de la sélection appropriée des vannes et de la maintenance systématique resteront essentiels pour parvenir à un fonctionnement fiable et efficace.

```