Lorsque vous regardez une vanne hydraulique, vous remarquerez plusieurs marquages de port estampés ou étiquetés sur le corps de la vanne. Les désignations A et B identifient les ports de travail, qui sont les deux connexions de sortie principales qui relient la vanne directement à votre actionneur hydraulique. Ces ports contrôlent le flux bidirectionnel de fluide hydraulique vers et depuis un cylindre ou un moteur, ce qui en fait des interfaces essentielles pour convertir la puissance fluidique en mouvement mécanique.

Les ports A et B fonctionnent comme des connexions réversibles dans un circuit hydraulique. À tout moment, un port fournit du fluide sous pression pour étendre ou faire tourner l'actionneur, tandis que l'autre port renvoie le fluide vers le réservoir. Lorsque vous déplacez le tiroir de valve pour changer de direction, les rôles de A et B s'inversent, ce qui correspond exactement à la manière dont les vérins hydrauliques s'étendent et se rétractent ou à la manière dont les moteurs changent de sens de rotation.

Ce système d'identification de port suit les normes internationales établies par la norme ISO 1219-1 et la norme nord-américaine NFPA ANSI B93.7. Ces normes garantissent que les ingénieurs et techniciens du monde entier peuvent lire les schémas hydrauliques et comprendre les connexions des vannes sans confusion. La normalisation de la nomenclature des ports est essentielle pour l'interopérabilité des systèmes, en particulier lorsque vous travaillez avec des composants de différents fabricants ou lorsque vous dépannez des équipements sur le terrain.

Le système complet de port de vanne hydraulique

Pour bien comprendre ce que font les ports A et B, vous devez voir comment ils s'intègrent dans la structure complète des ports d'une vanne de commande directionnelle. Une configuration typique de vanne à quatre ports comprend quatre connexions principales qui fonctionnent ensemble pour contrôler le mouvement de l'actionneur.

L'orifice P sert d'entrée de pression, recevant le fluide haute pression de la pompe hydraulique. C'est là que la pression du système entre dans la vanne. Le port T (parfois marqué R pour retour à distance) est la conduite de retour du réservoir où le fluide retourne au réservoir après avoir terminé le travail dans l'actionneur. Certaines vannes comprennent également un orifice en L pour le drainage des fuites internes, ce qui empêche l'accumulation de pression dans la chambre à ressort de la vanne et dans les zones de dégagement du tiroir.

``` [Image du schéma de la vanne de commande directionnelle à 4 ports] ```Les ports de travail A et B se connectent directement aux deux chambres d'un vérin à double effet ou aux deux ports d'un moteur hydraulique. On les appelle ports de travail car c'est là que se produit la véritable conversion d'énergie, là où le fluide sous pression devient une force et un mouvement mécaniques. Contrairement aux ports P et T qui conservent des rôles relativement fixes, les ports A et B permutent constamment entre les fonctions d'alimentation et de retour en fonction de la position du tiroir.

| Désignation du port | Nom de la norme | Fonction principale | Plage de pression typique |

|---|---|---|---|

| P | Pression/Pompe | Cycle de service réduit, équipement mobile | 1 000 à 3 000 psi (70 à 210 bars) |

| T (ou R) | Réservoir/Retour | Retour basse pression au réservoir | 0-50 PSI (0-3,5 bars) |

| A | Port de travail A | Connexion d'actionneur bidirectionnel | 0-3000 PSI (variable) |

| B | Port de travail B | Connexion d'actionneur bidirectionnel | 0-3000 PSI (variable) |

| L | Fuite/vidange | Élimination des fuites internes | 0-10 PSI (0-0,7 bar) |

Comment les ports A et B contrôlent la direction de l'actionneur

La tâche fondamentale des ports A et B est de permettre un contrôle de mouvement réversible. Lorsque vous comprendrez comment les chemins de fluide changent à l'intérieur de la vanne, vous comprendrez pourquoi ces deux ports sont essentiels pour le contrôle bidirectionnel.

Dans une configuration typique de vérin hydraulique à double effet, l'orifice A se connecte généralement à l'extrémité du capuchon (le côté sans la tige), tandis que l'orifice B se connecte à l'extrémité de la tige. Cependant, ce modèle de connexion n'est pas obligatoire et dépend de la conception spécifique de votre système et de la direction de mouvement par défaut souhaitée. Ce qui compte, c'est que vous mainteniez la cohérence tout au long de la conception et de la documentation de vos circuits.

Lorsque le tiroir de valve passe en position 1, les passages internes relient P à A et B à T. Le fluide sous pression s'écoule de la pompe via l'orifice A jusqu'à l'extrémité du capuchon du cylindre, poussant le piston et étendant la tige. Simultanément, le fluide déplacé depuis l'extrémité de la tige s'écoule par l'orifice B, par les passages internes de la vanne, et retourne au réservoir par l'orifice T. La différence de pression entre les deux chambres du cylindre crée la force nécessaire pour déplacer la charge.

Le déplacement de la bobine en position deux inverse ces connexions. Maintenant, P se connecte à B et A se connecte à T. Le fluide s'écoule dans l'extrémité de la tige par l'orifice B, tirant le piston vers l'arrière et rétractant la tige. Le fluide déplacé depuis l'extrémité du capuchon sort par l'orifice A et retourne au réservoir. Cette réversibilité est le principe de base qui fait fonctionner les distributeurs directionnels.

Le débit à travers les ports A et B détermine la vitesse de l'actionneur. Ce débit dépend de deux facteurs : le volume de sortie de la pompe et la surface de l'orifice interne de la vanne créée par la position du tiroir. L'équation de base de l'orifice régit cette relation :

OùQest le débit,Cdest le coefficient de décharge,Aoest la surface effective de l'orifice,ΔPest la différence de pression, etρest la densité du fluide. En contrôlant précisément le déplacement du tiroir, vous contrôlez la surface effective de l'orifice et donc le débit vers chaque port de travail.

Configurations de position centrale et leur impact sur les ports A et B

Le comportement des ports A et B en position neutre de la vanne affecte considérablement les caractéristiques de performance de votre système. Différentes configurations de centre répondent à différents besoins opérationnels, et comprendre ces variations vous aide à sélectionner la vanne adaptée à votre application.

Une configuration de vanne à centre fermé bloque tous les ports lorsque le tiroir est en position neutre. Les ports A et B sont isolés de P et T. Cette conception offre une excellente capacité de maintien de charge car le fluide emprisonné dans les chambres de l'actionneur ne peut pas s'échapper, même sous une charge externe. Le cylindre maintient sa position avec une dérive minimale. Cependant, si vous utilisez une pompe à cylindrée fixe, vous aurez besoin d'une soupape de surpression ou d'un circuit de décharge pour éviter une accumulation excessive de pression lorsque la soupape est centrée, car la pompe continue de fournir du débit sans nulle part où aller.

Les vannes à centre ouvert adoptent une approche différente. En position neutre, P se connecte à T, et les ports A et B se connectent également à T. Cette configuration permet à la pompe de se décharger à basse pression en veille, réduisant considérablement la consommation d'énergie et la génération de chaleur. Le système fonctionne beaucoup plus frais pendant les périodes d'inactivité. Le compromis est que vous perdez la capacité de maintien de la charge : si des forces externes agissent sur votre cylindre, il dérivera car les ports se connectent à la conduite du réservoir basse pression.

Les vannes tandem centrales représentent un juste milieu. Le port P se bloque au neutre, mais A et B se connectent à T. Cette conception fonctionne bien dans les circuits en série où vous souhaitez décharger l'actionneur actuel tout en permettant au flux de continuer vers la vanne suivante du circuit. Les actionneurs connectés aux ports A et B relâchent la pression, mais la pompe ne se décharge pas nécessairement à moins que toutes les vannes de la série ne soient centrées.

Certaines vannes spécialisées utilisent des configurations de centre de régénération où les ports A et B se connectent en interne les uns aux autres dans certaines positions. Ce port croisé permet des techniques avancées de gestion du débit qui peuvent augmenter considérablement la vitesse de l'actionneur en permettant au fluide d'une chambre de compléter le débit de la pompe vers l'autre chambre.

| Type de centre | État des ports A et B | Maintien de la charge | Efficacité énergétique | Meilleures applications |

|---|---|---|---|---|

| Centre fermé | Bloqué | Excellent | Nécessite un circuit de déchargement | Positionnement de précision, pompes variables |

| Centre ouvert | Connecté à T | Pauvre | Excellent (la pompe décharge) | Cycle de service réduit, équipement mobile |

| Centre tandem | Connecté à T | Pauvre | Bon (en circuits en série) | Systèmes d'actionneurs multiples |

| Centre de régénération | Connecté croisé (A à B) | Équitable | Excellent (résumé du flux) | Extension à grande vitesse, pelles |

Ports A et B dans les applications du monde réel

Comprendre la théorie des ports est important, mais voir comment les ports A et B fonctionnent dans un équipement réel permet de consolider les concepts. Différents types d'actionneurs hydrauliques utilisent ces ports de manière spécifique en fonction de leurs exigences opérationnelles.

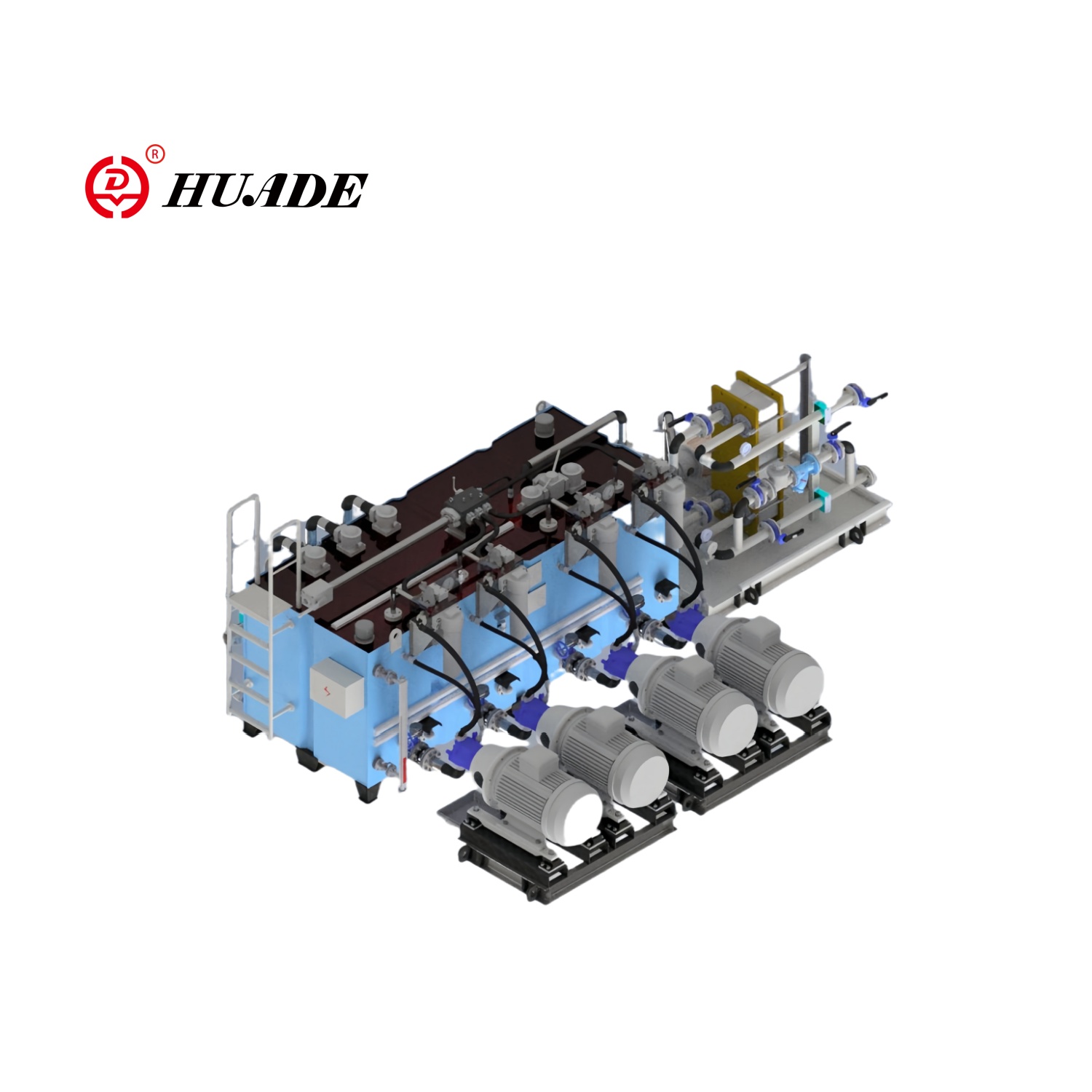

Dans les vérins à double effet, qui représentent l'application la plus courante, les connexions des ports A et B déterminent le modèle de mouvement du vérin. Considérez une presse hydraulique typique où vous avez besoin d’une extension et d’une rétraction contrôlées. L'orifice A se connecte à l'extrémité borgne avec la plus grande surface de piston, tandis que l'orifice B se connecte à l'extrémité de la tige avec une surface efficace plus petite en raison du volume de la tige. Lorsque vous envoyez un flux via l'orifice A, la zone entière du piston génère une force pour l'opération de pressage. Pendant la rétraction, le flux via l'orifice B déplace la zone effective la plus petite, et comme le débit est égal à la surface multipliée par la vitesse, le cylindre se rétracte plus rapidement qu'il ne s'étend pour le même débit.

Les moteurs hydrauliques utilisent les ports A et B pour contrôler le sens de rotation. Dans une application de moteur bidirectionnel comme une perceuse rotative ou un entraînement de convoyeur, la pression de réception de l'orifice détermine dans quel sens l'arbre du moteur tourne. La pression de commutation du port A au port B inverse instantanément la rotation. La différence de pression entre les deux ports crée le couple, tandis que le débit détermine la vitesse de rotation. Si les spécifications de votre moteur indiquent une cylindrée de 10 pouces cubes par tour et que vous débitez 20 GPM, vous pouvez calculer que vous obtiendrez 231 tr/min (en utilisant la conversion selon laquelle 1 GPM équivaut à 231 pouces cubes par minute).

Les équipements mobiles avancés tels que les excavatrices démontrent une utilisation sophistiquée de la gestion des ports A et B. Le vérin de flèche d'une excavatrice est soumis à des conditions de charge variables - parfois soulevé contre la gravité, parfois poussé vers le bas par la gravité. Le système de contrôle surveille en permanence les signaux de pression provenant des ports A et B. Lors de l'abaissement de la flèche avec un godet chargé, la chambre de l'extrémité de la tige (généralement l'orifice B) peut afficher une pression plus élevée que celle de l'alimentation de la pompe, car la gravité entraîne le mouvement. Les systèmes de contrôle intelligents détectent cette condition et peuvent activer des circuits de régénération ou des systèmes de récupération d'énergie, en utilisant les différences de pression des ports A et B comme signaux de retour clés.

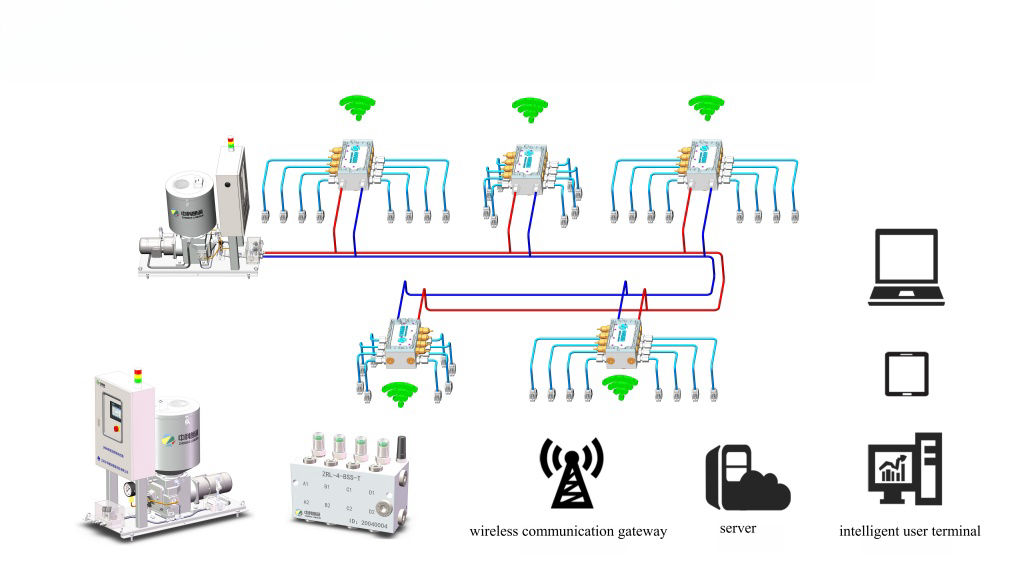

Contrôle proportionnel et détection de charge via les ports A et B

Les systèmes hydrauliques modernes ont évolué bien au-delà de la simple commande de vannes tout ou rien. Les vannes proportionnelles et servovalves permettent un contrôle précis et continu du débit via les ports A et B, et ces ports servent également de points de capteur cruciaux pour les stratégies de contrôle avancées.

Les vannes proportionnelles modulent la position du tiroir en fonction d'un signal d'entrée électrique, généralement un courant compris entre 0 et 800 milliampères ou un signal de tension. À mesure que le courant augmente, le tiroir s'écarte progressivement du point mort, ouvrant progressivement les chemins d'écoulement entre P et les ports de travail. Cette zone d'orifice variable vous offre une accélération et une décélération douces et contrôlées de votre actionneur. Un opérateur utilisant un joystick pour contrôler la flèche d'une excavatrice n'active pas et ne ferme pas une vanne : il envoie des commandes proportionnelles qui se traduisent par des débits précis via les ports A et B.

Les systèmes à détection de charge (LS) poussent encore plus loin cette sophistication en utilisant le retour de pression des ports A et B pour optimiser l'efficacité du système. Dans un système LS, une petite conduite pilote relie l'orifice de travail à pression la plus élevée au contrôle de déplacement de la pompe ou à un compensateur de pression sur la vanne. Le système mesure en permanence quel port de travail (A ou B) est actuellement confronté à la pression de charge la plus élevée, désignée parPLS. La pompe ou le compensateur s'ajuste pour maintenir une marge de pression constante au-dessus de cette pression de charge, généralement 200 à 300 PSI. La relation s'exprime ainsi :

Cette approche de détection de charge signifie que votre pompe génère uniquement suffisamment de pression pour surmonter la charge réelle, plus une petite marge de contrôle. Au lieu de fonctionner tout le temps à pleine pression de décharge du système et de gaspiller de l'énergie à cause de l'étranglement, le système adapte la pression à la demande. Lorsque vous déplacez rapidement une bouteille déchargée, les pressions des ports A et B restent faibles, tout comme la pression de la pompe. Lorsque vous rencontrez une forte résistance, la pression de l'orifice de travail augmente, le signal LS augmente et la pompe augmente automatiquement sa pression de sortie. Cette adaptation de pression en temps réel basée sur les retours des ports A et B peut réduire la consommation d'énergie du système de 30 à 60 % par rapport aux systèmes à pression fixe.

La technologie des vannes de dosage indépendantes (IMV) représente la pointe du contrôle des ports de travail. Les valves directionnelles traditionnelles couplent mécaniquement le débit entrant (P vers A ou P vers B) avec le débit sortant (A vers T ou B vers T) via une seule position de tiroir. Les systèmes IMV utilisent des vannes à commande électronique distinctes pour les quatre chemins d'écoulement : P vers A, P vers B, A vers T et B vers T. Ce découplage permet au système de contrôle d'optimiser indépendamment les débits d'alimentation et de retour en fonction des conditions de charge, des exigences de mouvement et des objectifs d'efficacité énergétique. Le contrôleur peut analyser les données de pression et de débit des ports A et B en temps réel et ajuster chaque élément de vanne indépendamment, permettant des fonctions telles que la régénération automatique, le contrôle différentiel et le profilage de mouvement compensé en charge.

Régénération hydraulique : gestion avancée des ports A et B

Les circuits de régénération démontrent l’une des applications les plus sophistiquées du contrôle des ports A et B, que l’on trouve couramment dans les équipements de construction et agricoles. Comprendre la régénération vous aide à comprendre comment ces ports de travail apparemment simples permettent une gestion complexe de l'énergie.

La régénération hydraulique exploite la différence de surface entre l'extrémité du capuchon et l'extrémité de la tige d'un cylindre. Lorsqu'un cylindre différentiel s'étend, l'extrémité du capuchon (généralement l'orifice A) nécessite plus de volume de fluide que l'extrémité de la tige (généralement l'orifice B) n'en expulse, car la tige occupe de l'espace dans la chambre de l'extrémité de la tige. La relation de volume est :

Dans un circuit de régénération, au lieu d'envoyer le flux de retour de l'extrémité de la tige par l'orifice B vers le réservoir où il dissiperait l'énergie par étranglement, le système redirige ce flux de retour pour fusionner avec le débit de la pompe alimentant l'extrémité du capuchon par l'orifice A. Cette sommation du débit augmente considérablement la vitesse d'extension. Si votre pompe fournit 20 GPM et que l'extrémité de la tige peut fournir 8 GPM supplémentaires grâce à la régénération, l'extrémité de votre capuchon reçoit un total de 28 GPM, augmentant ainsi la vitesse de 40 %.

Une configuration de vanne à centre fermé bloque tous les ports lorsque le tiroir est en position neutre. Les ports A et B sont isolés de P et T. Cette conception offre une excellente capacité de maintien de charge car le fluide emprisonné dans les chambres de l'actionneur ne peut pas s'échapper, même sous une charge externe. Le cylindre maintient sa position avec une dérive minimale. Cependant, si vous utilisez une pompe à cylindrée fixe, vous aurez besoin d'une soupape de surpression ou d'un circuit de décharge pour éviter une accumulation excessive de pression lorsque la soupape est centrée, car la pompe continue de fournir du débit sans nulle part où aller.

Le système de contrôle prend la décision de régénération en fonction des signaux de pression provenant des ports de travail. Lors de l'abaissement de la flèche d'une excavatrice, les capteurs détectent que la pression à l'extrémité de la tige au niveau de l'orifice B est élevée en raison de la gravité qui pousse vers le bas. Ce signal de pression indique que le fluide de l'extrémité de la tige contient de l'énergie récupérable. Le contrôleur active la régénération, dirigeant ce flux de retour haute pression pour compléter l'alimentation de la pompe plutôt que de le gaspiller via une vanne d'étranglement. Cette approche augmente simultanément la vitesse et réduit le gaspillage d'énergie, répondant à deux objectifs de performance avec une seule stratégie de contrôle.

Les systèmes électrohydrauliques modernes intègrent le contrôle de la régénération directement dans la logique de la vanne principale. Certaines vannes mobiles avancées comportent des passages de régénération intégrés qui s'activent en fonction des positions du tiroir à compensation de pression, éliminant ainsi le besoin de vannes de régénération séparées. Les systèmes IMV peuvent mettre en œuvre la régénération entièrement via un logiciel, reconfigurant instantanément les chemins d'écoulement en ajustant les éléments de vanne individuels sans aucun composant de régénération mécanique.

Considérations relatives aux diagnostics et à la maintenance pour les ports de travail

Le débit à travers les ports A et B détermine la vitesse de l'actionneur. Ce débit dépend de deux facteurs : le volume de sortie de la pompe et la surface de l'orifice interne de la vanne créée par la position du tiroir. L'équation de base de l'orifice régit cette relation :

Lors du diagnostic d'une vitesse lente de l'actionneur, connectez les manomètres aux ports A et B pendant le fonctionnement. Comparez la pression de service au port actif (celui qui reçoit le débit de la pompe) avec la pression de charge attendue. Si le port A doit afficher 1 500 PSI pour soulever une charge connue mais que vous voyez 2 200 PSI, vous avez une résistance excessive quelque part. Cela pourrait indiquer une conduite obstruée entre la vanne et le cylindre, une usure du joint interne du cylindre provoquant un contournement ou un filtre partiellement obstrué dans la conduite de retour augmentant la contre-pression au port B.

Un déséquilibre de pression entre les ports de travail pendant le mouvement peut révéler des problèmes de vanne ou de cylindre. Lors de l'extension d'un cylindre, le port A doit afficher la pression de charge plus la chute de pression à travers la restriction côté retour, tandis que le port B doit afficher uniquement la contre-pression de la résistance de la conduite de retour (généralement inférieure à 100 PSI). Si le port B affiche une pression anormalement élevée pendant l'extension, vous pourriez avoir une restriction dans le chemin d'écoulement B vers T - éventuellement un passage de vanne obstrué ou un tuyau de retour plié. Cette contre-pression réduit la différence de pression à travers le cylindre, diminuant ainsi la force et la vitesse disponibles.

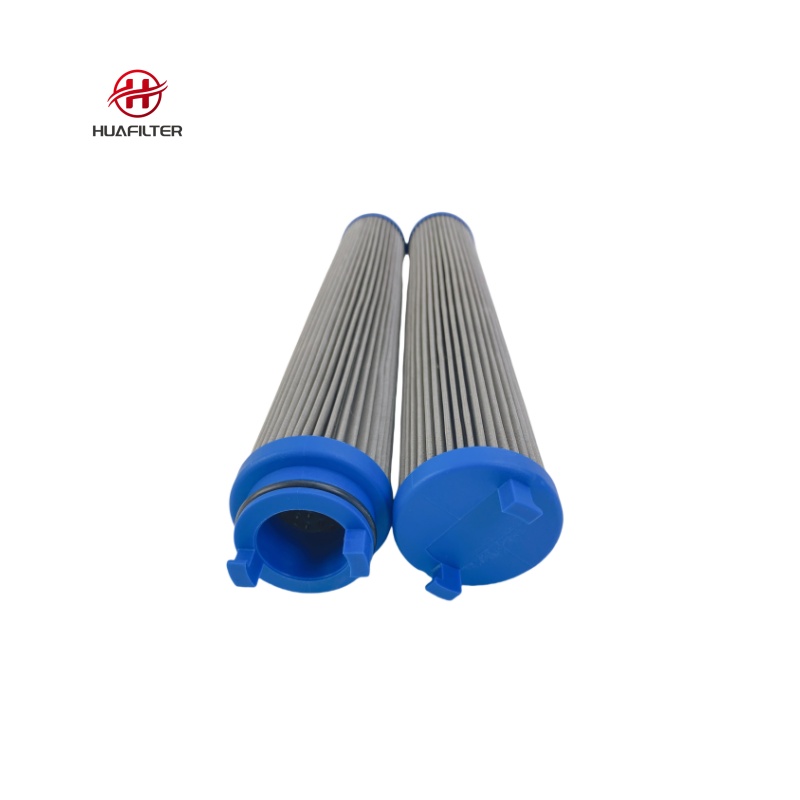

Une ondulation ou une instabilité de pression au niveau des ports A et B indique souvent une contamination affectant le mouvement du tiroir de vanne. Si la contamination par des particules dépasse le niveau de propreté ISO 4406 19/17/14, l'accumulation de limon peut provoquer un mouvement irrégulier de la bobine, entraînant des fluctuations de pression visibles au niveau des ports de travail. Cette condition nécessite une attention immédiate car elle dégrade la précision du contrôle et accélère l’usure des composants.

Les fuites entre ports représentent un autre mode de défaillance courant que vous pouvez détecter grâce aux tests des ports de travail. Bloquez les deux ports de l'actionneur et mettez sous pression un côté via le port A tout en surveillant la pression du port B. Dans une vanne à centre fermé avec un bon ajustement du tiroir, la pression sur le port B bloqué doit rester inférieure à 50 PSI lorsque le port A voit la pression du système. Une augmentation rapide de la pression sur l'orifice B indique une fuite interne excessive à travers les plages du tiroir, ce qui signifie que la vanne doit être remplacée ou révisée complètement.

| Symptôme | Lecture du port A | Lecture du port B | Cause probable | Action requise |

|---|---|---|---|---|

| Extension lente | Pression excessive | Normale (faible) | Restriction de la conduite du port A ou défaillance du joint du cylindre | Vérifier les conduites, inspecter les joints de cylindre |

| Rétraction lente | Normale (faible) | Pression excessive | Restriction de la ligne du port B ou blocage du retour | Vérifier les conduites, nettoyer les passages de vannes |

| Fonctionnement du cylindre | Décroissance de la pression | Décroissance de la pression | Fuite interne de la vanne ou défaillance du joint du cylindre | Effectuer un test de fuite entre ports |

| Mouvement irrégulier | Oscillation de pression | Oscillation de pression | Contamination affectant la bobine ou cavitation | Vérifier la propreté du fluide, inspecter la présence d'air |

| Aucun mouvement | Basse pression | Haute pression | Raccords de tuyaux inversés sur l'actionneur | Vérifier la plomberie par rapport au schéma |

Les dispositifs de protection sur les ports A et B protègent votre système contre les dommages lors de conditions anormales. Les soupapes de décharge à ports transversaux installées entre les ports de travail empêchent les pics de pression lorsque le cylindre rencontre des arrêts mécaniques soudains ou des charges d'impact. Ces vannes sont généralement réglées de 10 à 20 pour cent au-dessus de la pression de service maximale normale. Lorsque la pression du port A dépasse le réglage de décharge, la vanne s'ouvre et connecte le port A au port B, permettant au fluide de contourner le cylindre bloqué au lieu de générer des pics de pression destructeurs qui pourraient rompre les tuyaux ou endommager les joints.

Les valves d'appoint protègent contre la cavitation lors de charges excessives. Si une masse lourde entraîne le cylindre plus rapidement que la pompe ne peut fournir le débit, la chambre côté alimentation développe une pression négative. Une vanne d'appoint s'ouvre lorsque ce vide atteint environ 5 PSI en dessous de la pression atmosphérique, permettant au fluide basse pression du réservoir de s'écouler dans la chambre affamée via l'orifice de travail. Cela évite la formation de bulles de vapeur qui provoqueraient du bruit, des vibrations et des dommages érosifs aux surfaces internes.

Conclusion : le rôle central des ports de travail A et B

Les ports A et B d'une vanne hydraulique représentent bien plus que de simples points de connexion. Ces ports de travail constituent l'interface critique où le contrôle hydraulique se traduit en action mécanique, où l'intelligence du système rencontre la réalité des actionneurs et où les stratégies d'efficacité énergétique réussissent ou échouent. Bien que leur fonction de base reste constante dans toutes les applications (fournir des chemins d'écoulement réversibles pour contrôler la direction et la vitesse de l'actionneur), leur mise en œuvre dans les systèmes modernes démontre une sophistication remarquable.

Du contrôle directionnel de base dans un simple circuit de cylindre aux systèmes de régénération complexes dans les équipements de construction, la gestion du débit et de la pression via les ports A et B détermine les performances du système. Les systèmes de détection de charge s'appuient sur les signaux de pression provenant de ces ports pour optimiser la consommation d'énergie. Les circuits de régénération reconfigurent les trajets entre A et B pour récupérer de l'énergie et augmenter la vitesse. Les systèmes de contrôle proportionnel modulent le débit via ces ports avec une précision mesurée en millisecondes. La technologie de comptage indépendante a évolué pour donner une autorité de contrôle sans précédent sur les voies d'approvisionnement et de retour de chaque port de travail.

Alors que la technologie hydraulique continue de progresser vers une plus grande électrification et un contrôle numérique, les ports physiques A et B restent d’une importance fondamentale. Ce qui change, c'est la façon dont nous les gérons : avec des vannes plus rapides, des algorithmes plus intelligents et des boucles de rétroaction plus sophistiquées. Que vous entreteniez une machine mobile vieille de plusieurs décennies ou que vous conceviez un système servo-hydraulique de pointe, comprendre ce que sont les ports A et B et comment ils fonctionnent constitue la base d'un travail efficace sur le système hydraulique.