La pression directe représente l’un des concepts les plus fondamentaux du génie hydraulique. À la base, le principe de la pression directe suit la formule physique de baseP = F/A, où la pression (P) est égale à la force (F) divisée par la surface (A) sur laquelle cette force agit. Cette relation mathématique régit tout, des simples vérins hydrauliques aux systèmes de contrôle complexes des machines industrielles.

Dans les applications hydrauliques pratiques, la pression directe fait référence à la pression immédiate et non modifiée appliquée dans un système. Cela diffère de la pression indirecte ou contrôlée par pilote, où la pression principale est modulée par des mécanismes de contrôle secondaires. Comprendre la distinction entre la pression directe et la pression modulée est important car elle affecte directement la façon dont votre système hydraulique réagit dans différentes conditions de fonctionnement.

L'efficacité des systèmes à pression directe réside dans leur transmission simple de la force. Lorsque le fluide hydraulique pousse contre un piston ou un élément de vanne, la pression directe qui en résulte crée une action mécanique immédiate. Cette franchise élimine les étapes de contrôle intermédiaires, ce qui explique pourquoi les composants à pression directe réagissent généralement plus rapidement que leurs homologues pilotés. Les temps de réponse des vannes à pression directe varient de 2 à 10 millisecondes, contre environ 100 millisecondes pour les conceptions pilotées.

Considération de sécurité

L’efficacité s’accompagne d’exigences spécifiques en matière de contrôle du système. Les applications à pression directe plus élevée nécessitent des mécanismes de sécurité plus sophistiqués. Un système hydraulique fonctionnant à une pression directe de 3 000 PSI nécessite des soupapes de surpression et un équipement de surveillance beaucoup plus robustes qu'un système fonctionnant à 500 PSI. La relation entre la force appliquée et la stabilité du système n'est pas linéaire.

Soupapes de surpression directe et conceptions pilotées

Le choix entre des soupapes de surpression directes et des soupapes de sûreté pilotées représente un point de décision critique dans la conception du système hydraulique. Les deux types de vannes protègent contre une accumulation excessive de pression, mais ils atteignent cet objectif grâce à des mécanismes fondamentalement différents qui affectent la manière dont la pression directe est gérée au sein du système.

Une soupape de surpression directe utilise un clapet ou une bille à ressort qui repose directement contre l'orifice de la soupape. Lorsque la pression du système dépasse la force prédéfinie du ressort, l'élément de valve se soulève, permettant au fluide de contourner le réservoir ou le réservoir. La pression d'ouverture de la valve, c'est-à-dire le point où elle commence à s'ouvrir, dépend entièrement des caractéristiques physiques du ressort et du réglage de réglage. Cette simplicité mécanique crée des temps de réponse rapides qui rendent les vannes à pression directe adaptées aux applications nécessitant une protection immédiate contre la pression.

Les soupapes de sûreté pilotées utilisent une conception à deux étages dans laquelle une petite soupape pilote contrôle un élément de soupape principale plus grand. La section pilote détecte la pression du système et, lorsque les niveaux seuils sont atteints, redirige la pression pour ouvrir la vanne principale. Cet actionnement indirect permet aux vannes pilotées de gérer des débits beaucoup plus élevés tout en maintenant des réglages de pression relativement stables. Cependant, l'étage de contrôle supplémentaire introduit des délais de réponse qui les rendent moins adaptés aux applications nécessitant un contrôle direct et immédiat de la pression.

| Paramètre | Soupape de pression directe | Piloté |

|---|---|---|

| Temps de réponse | 2 à 10 millisecondes | ~100 millisecondes |

| Capacité de débit maximale | Jusqu'à 40 GPM (typique) | Jusqu'à 400+ GPM |

| Dépassement de pression | 10-25 % au-dessus du réglage | 3 à 10 % au-dessus du réglage |

| Stabilité du réglage de la pression | Varie selon le débit | Relativement constant |

| Coût | Inférieur | Plus haut |

Note de conception critique : priorité à la pression

Les vannes à pression directe affichent généralementRemplacement de 10 à 25 pour cent. Si votre bouteille a une pression nominale maximale de 3 000 PSI, le réglage d’une soupape de surpression directe à 2 900 PSI laisse une marge de sécurité insuffisante. La pression directe maximale réelle pourrait atteindre 3 190 PSI (2 900 + 10 %), dépassant potentiellement les limites des composants.

Des spécifications techniques qui comptent

Lors de l’évaluation des composants à pression directe pour les systèmes hydrauliques, certaines spécifications ont un impact direct sur les performances et la fiabilité. Comprendre ces paramètres vous aide à adapter les vannes à pression directe aux exigences réelles de votre application plutôt que de simplement choisir les pièces les mieux notées.

Pression de fissurationmarque le point où une soupape de surpression directe commence à s'ouvrir et à permettre l'écoulement du fluide. Pour une vanne à pression directe, cela se produit lorsque la pression du système dépasse la force de précharge du ressort. En pratique, les tolérances de fabrication signifient que la pression de fissuration réelle se situe généralement à ± 5 % du réglage nominal.

Pression à plein débitreprésente la pression à laquelle la vanne à pression directe s'ouvre complètement et atteint sa capacité de débit nominale. La différence entre la pression de craquage et la pression à plein débit constitue la priorité dont nous avons parlé plus tôt.

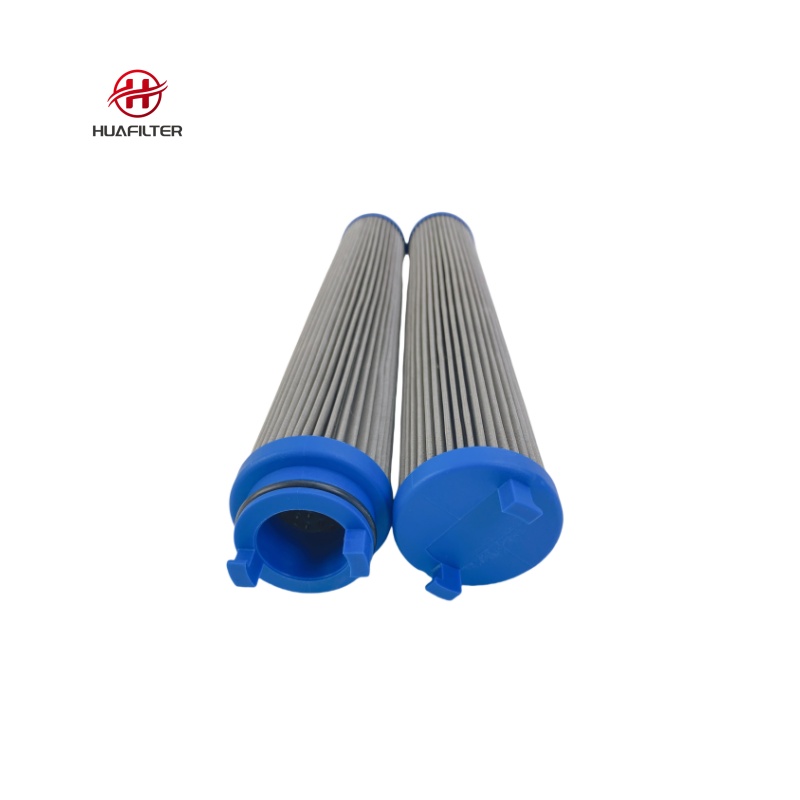

Propreté des fluides et ISO 4406

La propreté des fluides affecte les performances des vannes à pression directe plus que de nombreux ingénieurs ne le pensent. Les codes de propreté ISO 4406 quantifient la contamination par les particules. Lorsque la contamination dépasse les objectifs, les particules s'accumulent au niveau des sièges de soupape, empêchant une fermeture correcte. Cela crée un « fluage de pression », où la vanne fuit progressivement à des pressions inférieures à son point de consigne.

| Code ISO | Type de système | Impact sur les performances de la vanne à pression directe |

|---|---|---|

| 14/16/11 | Systèmes d'asservissement de haute précision | Optimal - dérive minimale |

| 16/18/13 | Hydraulique industrielle générale | Acceptable - entretien de routine requis |

| 20/18/15 | Équipement mobile | Dérive modérée - maintenance accrue |

| 22/20/17+ | Gravement contaminé | Dérive importante et échec probable |

Les effets de la température influencent également le comportement de la vanne à pression directe. Les ressorts en acier perdent généralement environ 0,02 % de leur force par degré Fahrenheit. Une vanne réglée à une pression directe de 3 000 PSI à 70 °F pourrait en fait se fissurer à 2 910 PSI lorsque le fluide atteint 220 °F.

Applications d'ingénierie et conception de systèmes

Les composants à pression directe trouvent leurs applications optimales dans des configurations de circuits hydrauliques spécifiques. Comprendre où les vannes à pression directe excellent par rapport à celles où les conceptions pilotées sont plus logiques évite à la fois une ingénierie excessive et une protection inadéquate.

- Circuits auxiliaires faible débit :Une vanne compacte à pression directe gère cette tâche efficacement. Son temps de réponse plus rapide offre en réalité une meilleure protection aux petites pompes.

- Applications à cycle rapide :Les machines de moulage par injection et les presses à estamper fonctionnent souvent des centaines de fois par heure. La réponse de 2 à 10 millisecondes de la valve à pression directe capte et coupe les pics transitoires que les valves pilotées pourraient manquer.

Cependant, les systèmes à pression directe présentent des limites dans les circuits à haut débit. La caractéristique de priorité de pression devient problématique lorsque les débits augmentent. Les concepteurs de systèmes doivent également tenir compte de la signature acoustique : les vannes à pression directe génèrent souvent plus de bruit (80 à 95 dB) par rapport aux versions pilotées.

Identification et résolution des problèmes du système

Plusieurs modes de défaillance apparaissent de manière répétée dans les systèmes utilisant le contrôle direct de la pression. La reconnaissance précoce de ces modèles évite que des problèmes mineurs ne se transforment en temps d'arrêt coûteux ou en dommages matériels.

| Symptôme | Cause probable | Vérification diagnostique |

|---|---|---|

| La pression n'atteindra pas le point de consigne | La vanne s'ouvre prématurément | Vérifier le verrouillage du réglage, inspecter le siège |

| La pression dépasse le point de consigne de 30 %+ | Mauvais type/dimension de vanne | Vérifier la capacité de débit par rapport au débit réel |

| Augmentation progressive de la pression au ralenti | Fuite interne | Isoler avec jauge à la sortie de la pompe |

| Claquement bruyant des soupapes | Valve/pulsation sous-dimensionnée | Vérifiez l'ondulation de la pompe, vérifiez la valeur nominale. |

Clavardage des soupapesproduit un son de frappe rapide et distinctif. Cela se produit lorsque la pression directe du système plane exactement là où la vanne commence à s'ouvrir. La solution consiste soit à réduire la pression directe du système pour rester en dessous du point de fissuration, soit à augmenter la charge pour pousser la vanne complètement ouverte.

Pratiques de maintenance pour la fiabilité

Un entretien systématique évite la plupart des pannes directes des vannes de pression. La base de tout programme de maintenance commence par la gestion de la qualité des fluides.

Liste de contrôle des meilleures pratiques

1. Sélection du filtre :Ciblez une note bêta d’au moins 200 à 10 microns (β10≥200). Cela maintient les codes ISO 4406 dans la plage 17/15/12.

2. Précision de la jauge :Utilisez des jauges précises à 1 % près de la pleine échelle. Une erreur de 3 % sur un système à 3 000 PSI crée un angle mort de 90 PSI.

3. Procédure de réglage :Réchauffez toujours le système à la température de fonctionnement avant de procéder au réglage. Documentez les « fils exposés » pour suivre le desserrage dû aux vibrations.

Les systèmes hydrauliques à pression directe offrent des performances fiables lorsque les composants correspondent à l’application et que la maintenance suit des procédures systématiques. La simplicité des conceptions à pression directe offre des avantages, mais la compréhension de la relation entre la force appliquée, la surface et la pression résultante guide chaque décision, depuis la sélection initiale jusqu'au dépannage.