Lorsque vous travaillez avec des systèmes hydrauliques ou pneumatiques, la compréhension des schémas de vannes proportionnelles devient essentielle pour la conception, le dépannage et la maintenance des équipements d'automatisation modernes. Un schéma de vanne proportionnelle montre comment ces composants de précision contrôlent le débit et la pression du fluide en réponse à des signaux électriques, comblant ainsi le fossé entre les systèmes de contrôle électronique et le mouvement mécanique.

Contrairement aux simples vannes tout ou rien qui ne peuvent être complètement ouvertes ou complètement fermées, les vannes proportionnelles offrent un contrôle variable entre 0 % et 100 % d'ouverture. Cette capacité de réglage continu les rend essentiels pour les applications nécessitant une accélération douce, un positionnement précis et une application de force contrôlée. Les diagrammes que nous utilisons pour représenter ces vannes suivent des symboles normalisés définis principalement par la norme ISO 1219-1, créant ainsi un langage universel que les ingénieurs du monde entier peuvent comprendre.

Ce qui différencie un schéma de vanne proportionnelle

Un schéma de vanne proportionnelle contient des éléments symboliques spécifiques qui le distinguent immédiatement des symboles de vanne standard. La caractéristique la plus reconnaissable est le symbole de l'actionneur proportionnel, qui consiste en une bobine électromagnétique enfermée dans une boîte traversée par deux lignes diagonales parallèles. Ces lignes diagonales sont l'identifiant clé qui vous indique que cette vanne fournit un contrôle proportionnel plutôt qu'une simple commutation.

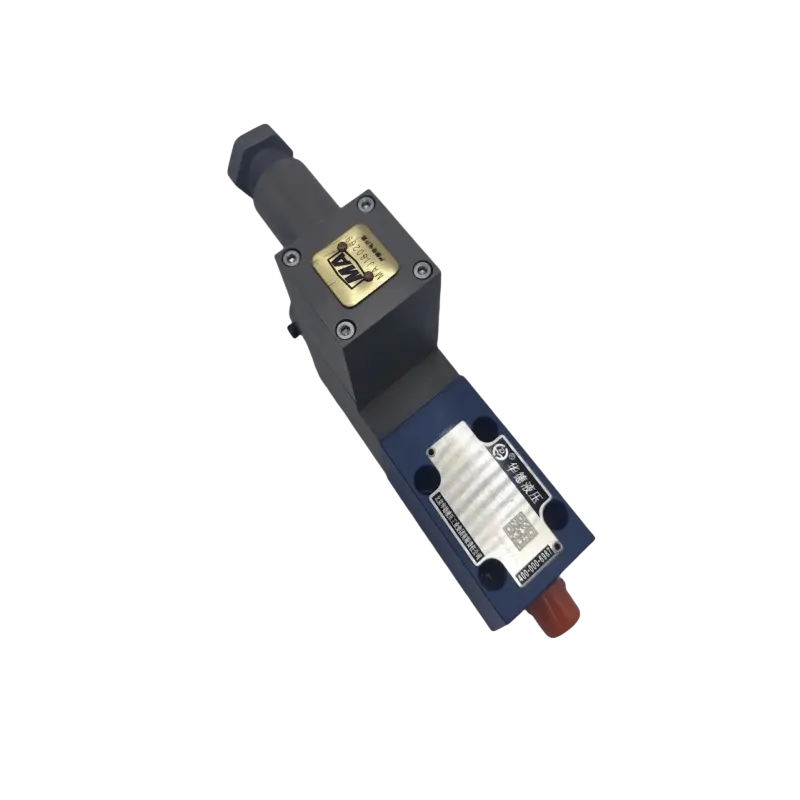

Lorsque vous voyez un petit triangle pointillé près du symbole du solénoïde proportionnel, cela indique que la vanne est équipée d'une électronique embarquée (OBE). Ces composants électroniques intégrés gèrent le traitement du signal, l'amplification et souvent les fonctions de contrôle de rétroaction directement dans le corps de la vanne. Cette intégration simplifie l'installation en réduisant le besoin d'enceintes d'amplificateurs externes et la complexité de câblage associée.

L'enveloppe de la vanne elle-même présente plusieurs positions, généralement représentées comme une vanne à trois positions et quatre voies (configuration 4/3). Contrairement aux vannes de commande directionnelles standard, les schémas des vannes proportionnelles montrent souvent la position centrale avec des chemins d'écoulement partiellement alignés, indiquant la capacité de la vanne à mesurer le débit en continu plutôt que de simplement bloquer ou ouvrir complètement les ports.

Lecture des symboles des vannes proportionnelles ISO 1219-1

La norme ISO 1219-1 fournit le cadre des schémas de circuits hydrauliques et pneumatiques. Pour les vannes proportionnelles, cette norme définit comment représenter les différents types de vannes et leurs mécanismes de contrôle. Un symbole de vanne de commande directionnelle proportionnelle comprend le corps de vanne de base avec des encoches de dosage ou des symboles triangulaires dans les chemins d'écoulement, indiquant des caractéristiques spécialement usinées qui permettent un contrôle précis du débit.

Ces caractéristiques usinées, souvent des encoches triangulaires découpées dans le tiroir de la vanne, sont essentielles pour obtenir une sensibilité de débit élevée et une linéarité proche de la position zéro. Sans ces modifications géométriques, la vanne présenterait de mauvaises caractéristiques de contrôle lors de petits ajustements à partir de la position fermée.

Les vannes de régulation de pression proportionnelles, telles que les soupapes de décharge proportionnelles ou les réducteurs, utilisent des conventions symboliques similaires. La principale différence réside dans l'ajout de l'actionneur solénoïde proportionnel et du symbole du ressort de commande de pression. Lorsque vous voyez ces éléments combinés avec le triangle pointillé indiquant OBE, vous savez que vous avez affaire à un dispositif sophistiqué de contrôle de pression en boucle fermée.

Les vannes de régulation de débit proportionnelles sont généralement symbolisées par des vannes à deux positions, à deux voies ou des orifices variables, toujours marquées par l'actionneur de commande proportionnelle caractéristique. Ces vannes fonctionnent avec de l'air, des gaz, de l'eau ou de l'huile hydraulique, ce qui en fait des composants polyvalents dans l'automatisation industrielle.

Comment fonctionnent les vannes proportionnelles : la conversion électro-hydraulique

Le principe fondamental du fonctionnement des vannes proportionnelles consiste à convertir un signal électrique en un mouvement mécanique précis. Lorsque vous envoyez un signal de commande (généralement 0-10 V ou 4-20 mA) à la vanne, il passe par l'électronique embarquée jusqu'à un solénoïde proportionnel. Le solénoïde génère un champ magnétique proportionnel au courant d'entrée, qui déplace un induit ou un piston connecté au tiroir ou au clapet de la vanne.

De nombreuses vannes proportionnelles modernes utilisent une commande à modulation de largeur d'impulsion (PWM). Dans les systèmes PWM, l'électronique de commande active et désactive rapidement la tension de la bobine solénoïde. En ajustant le cycle de service (le rapport entre le temps de fonctionnement et la durée totale du cycle), la vanne obtient un contrôle de position précis tandis que la commutation à haute fréquence (souvent autour de 200 Hz) aide à surmonter la friction statique dans les pièces mobiles.

Ce signal de tramage PWM sert un objectif important au-delà du contrôle de base. La friction statique entre le tiroir de la vanne et l'alésage peut provoquer un grippage et une mauvaise réponse à des niveaux de signal faibles. La vibration continue à haute fréquence du dither convertit efficacement la friction statique en friction dynamique plus faible, réduisant considérablement la bande morte et améliorant la réactivité. Cependant, ce mouvement rapide crée des forces d'amortissement visqueuses qui nécessitent une compensation de conception minutieuse grâce à des tubes de détection de pression et à une géométrie interne équilibrée.

| Type de vanne | Plage d'ouverture | Méthode de contrôle | Temps de réponse typique | Coût relatif |

|---|---|---|---|---|

| Marche/Arrêt (discret) | 0 % ou 100 % seulement | Actionnement du commutateur | 10-50 ms | Faible |

| Vanne proportionnelle | Variable 0-100% | PWM/Courant avec retour LVDT | 100-165 ms | Moyen |

| Servovalve | Variable avec une dynamique élevée | Bobine mobile/moteur couple avec retour haute résolution | 5-20 ms | Haut |

Lorsque vous voyez un petit triangle pointillé près du symbole du solénoïde proportionnel, cela indique que la vanne est équipée d'une électronique embarquée (OBE). Ces composants électroniques intégrés gèrent le traitement du signal, l'amplification et souvent les fonctions de contrôle de rétroaction directement dans le corps de la vanne. Cette intégration simplifie l'installation en réduisant le besoin d'enceintes d'amplificateurs externes et la complexité de câblage associée.

Conceptions à action directe ou pilotées

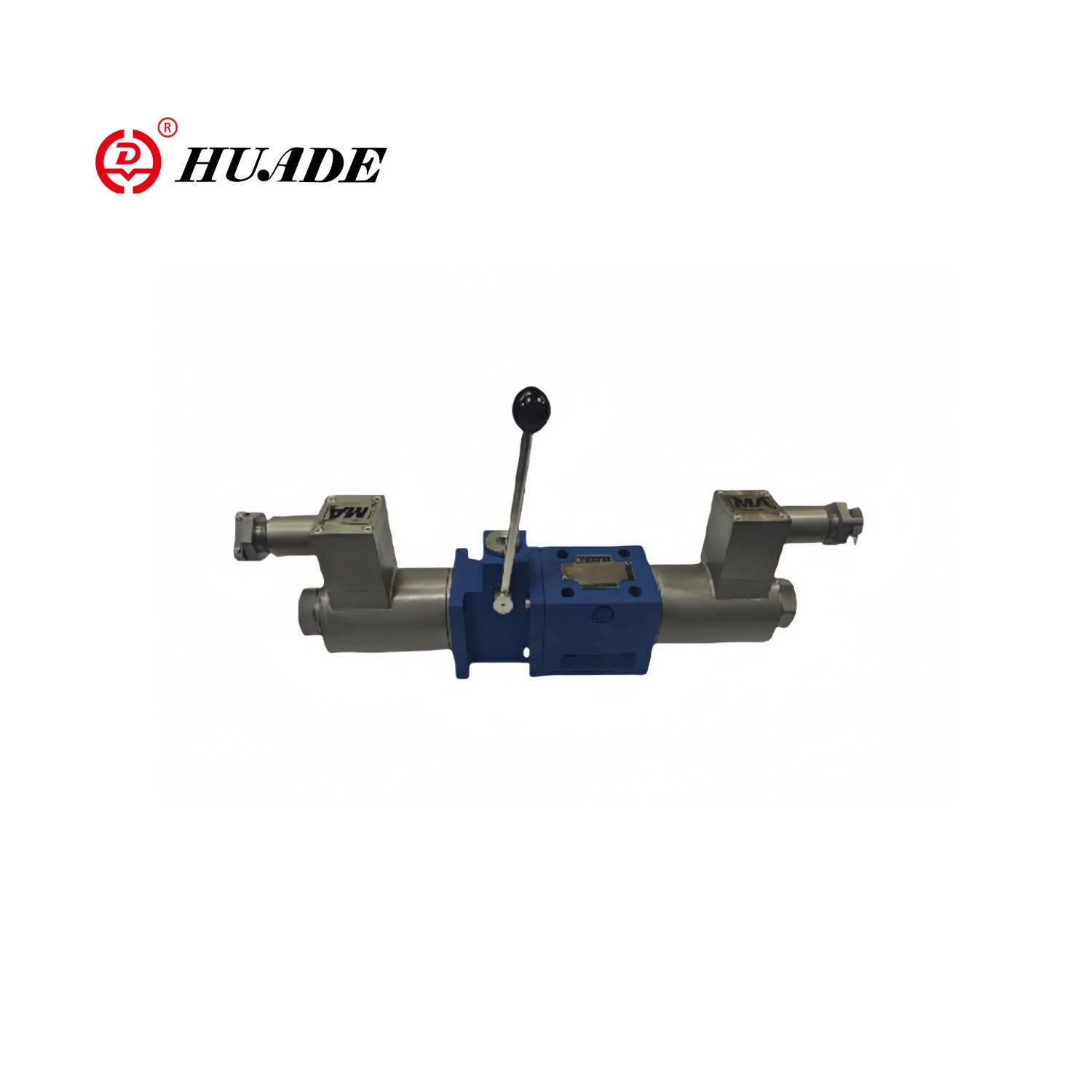

Lorsque vous examinez de plus près les schémas des vannes proportionnelles, vous remarquerez des différences structurelles qui indiquent si la vanne utilise une conception à action directe ou pilotée. Cette distinction affecte considérablement la capacité de débit et la pression nominale de la vanne.

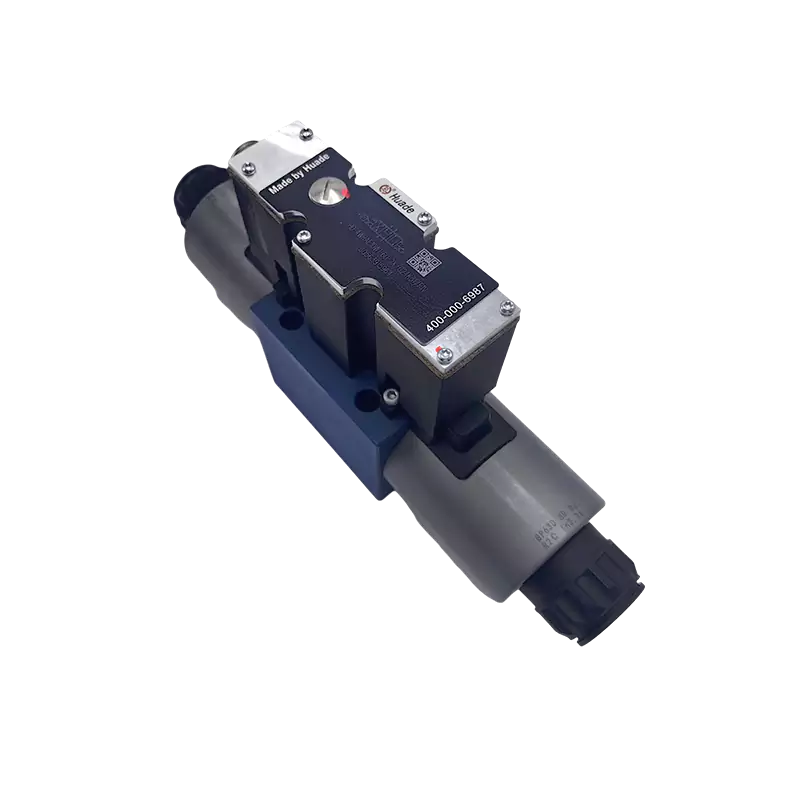

Dans une vanne proportionnelle à action directe, l'induit électromagnétique se connecte directement au tiroir ou au clapet de la vanne. La force solénoïde déplace l'élément de dosage sans assistance hydraulique. Cette connexion directe offre une excellente précision de contrôle et des temps de réponse rapides, atteignant généralement des temps de réponse par étapes d'environ 100 millisecondes pour les tailles d'interface de montage NG6 (CETOP 3). Cependant, la force limitée produite par les solénoïdes proportionnels restreint les conceptions à action directe à des débits et des pressions modérés.

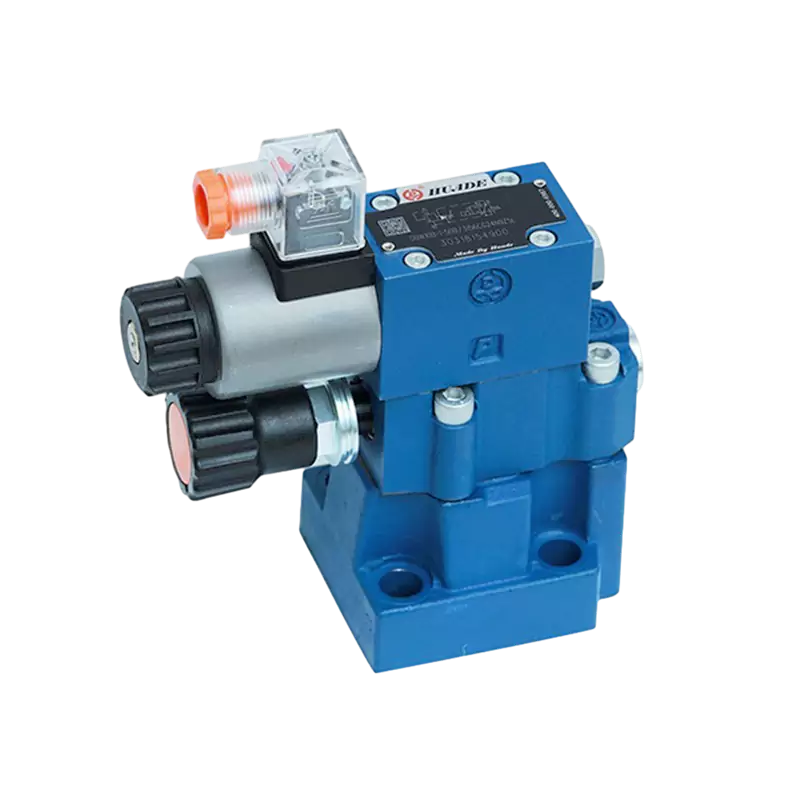

Les vannes proportionnelles pilotées surmontent ces limitations en utilisant le fluide de travail lui-même pour faciliter le déplacement du tiroir de la vanne principale. Le solénoïde proportionnel contrôle un petit étage pilote, qui dirige le fluide sous pression pour qu'il agisse sur le plus grand tiroir principal. Cette amplification hydraulique permet aux vannes pilotées de gérer des débits et des pressions nettement plus élevés, atteignant souvent 315 à 345 bars (4 500 à 5 000 PSI). C'est pour cette raison que des applications telles que les systèmes de poussée des tunneliers et les équipements mobiles lourds utilisent couramment des vannes proportionnelles pilotées.

Le compromis vient du temps de réponse. Les vannes pilotées réagissent généralement plus lentement que les conceptions à action directe, car le signal pilote doit d'abord créer de la pression avant que le tiroir principal ne bouge. Pour les vannes pilotées NG10 (CETOP 5), les temps de réponse par étapes s'étendent souvent jusqu'à 165 millisecondes, contre 100 millisecondes pour les vannes NG6 à action directe.

Comprendre la conception des tiroirs de vanne et les bords de dosage

Le cœur du contrôle proportionnel réside dans la conception du tiroir de vanne. Lorsque vous regardez un schéma de vue en coupe d'une vanne proportionnelle, vous remarquerez que le tiroir présente des caractéristiques géométriques spéciales qui le différencient des tiroirs de vanne de commutation standard.

Les tiroirs des distributeurs proportionnels comportent généralement des encoches triangulaires ou des rainures usinées avec précision. Ces encoches garantissent que le débit commence progressivement à mesure que le tiroir se déplace depuis la position centrale, offrant ainsi des caractéristiques de dosage fines et une linéarité améliorée proche de zéro. Sans ces caractéristiques, un tiroir aux arêtes vives présenterait des changements brusques de débit et un mauvais contrôle pour les petits déplacements.

Le chevauchement des bobines est un autre paramètre de conception critique souvent spécifié dans les diagrammes techniques, généralement affiché sous forme de pourcentage comme 10 % ou 20 %. Le chevauchement fait référence à la mesure dans laquelle les plots du tiroir couvrent les ouvertures des ports lorsque la vanne se trouve dans sa position centrale (neutre). Le chevauchement contrôlé aide à gérer les fuites internes et définit la zone morte de la vanne. Par exemple, la série D*FW de Parker utilise différents types de bobines, le B31 offrant un chevauchement de 10 % tandis que les types E01/E02 offrent un chevauchement de 20 %.

La bande morte représente la quantité de signal de commande nécessaire pour produire le premier mouvement du tiroir. Une vanne avec une bande morte de 20 % a besoin de 20 % du signal de commande complet avant que le tiroir ne commence à bouger. Cette zone morte doit surmonter les forces de friction statique (adhérence) et est directement liée à la conception du chevauchement des bobines. Les vannes modernes avec OBE incluent une compensation de bande morte réglée en usine qui garantit que le tiroir commence à se déplacer avec précision avec une entrée électrique minimale, améliorant ainsi la linéarité proche de zéro.

Retour de position avec les capteurs LVDT

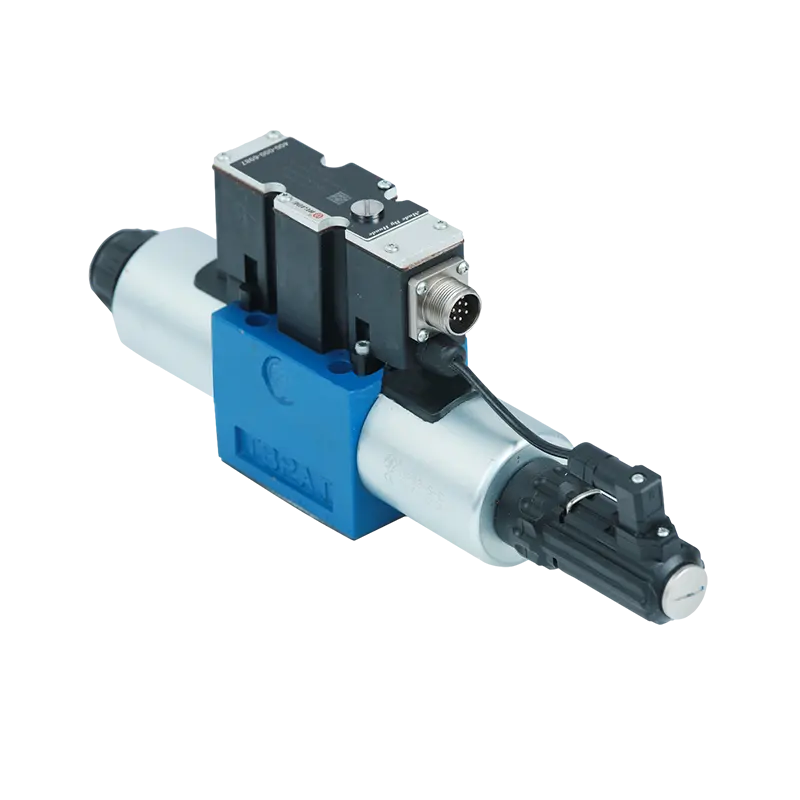

Les vannes proportionnelles hautes performances intègrent des capteurs à transformateur différentiel variable linéaire (LVDT) pour le retour de position. Lorsque vous voyez un symbole de retour LVDT (souvent représenté sous la forme de modules de capteurs S/U) dans un schéma de vanne proportionnelle, vous avez affaire à une vanne en boucle fermée capable d'une précision bien meilleure que les conceptions en boucle ouverte.

Le LVDT se connecte mécaniquement au tiroir de vanne ou à l'ensemble d'induit, mesurant en continu la position physique réelle. Ce signal de position est renvoyé au contrôleur ou à l'amplificateur intégré, qui le compare à la position commandée. Le contrôleur ajuste ensuite le courant du solénoïde pour maintenir la position souhaitée du tiroir, compensant ainsi activement les forces externes, les frottements mécaniques et les effets d'hystérésis.

L'hystérésis dans les vannes proportionnelles représente une non-linéarité inhérente causée principalement par le magnétisme résiduel et le frottement. Lorsque vous augmentez le signal de commande, la vanne s'ouvre à des points légèrement différents de ceux lorsque vous diminuez le signal, créant ainsi une boucle caractéristique dans la courbe débit-courant. La largeur de cette boucle d'hystérésis a un impact direct sur la précision du contrôle.

Le retour LVDT résout ce problème en mesurant la position réelle du tiroir plutôt qu'en la déduisant du seul courant d'entrée. L'électronique intégrée ajuste en permanence le courant du solénoïde en fonction de l'erreur entre les positions mesurées et commandées, annulant ainsi efficacement les erreurs de positionnement causées par l'hystérésis magnétique et le frottement. Ce contrôle en boucle fermée réduit généralement l'hystérésis à moins de 8 % de la plage complète, contre 15 à 20 % ou plus pour les vannes proportionnelles en boucle ouverte.

Architectures de contrôle en boucle ouverte ou en boucle fermée

Les schémas de vannes proportionnelles apparaissent souvent dans des schémas de systèmes plus grands montrant l'architecture de contrôle complète. Comprendre si le système utilise un contrôle en boucle ouverte ou fermée affecte à la fois les attentes en matière de performances et les approches de dépannage.

Dans un système de contrôle de mouvement en boucle ouverte, le contrôleur électronique envoie un signal de référence au pilote de vanne (amplificateur), et la vanne module les paramètres hydrauliques en fonction de ce seul signal. Aucune mesure de la sortie réelle (débit, position ou pression) n'est renvoyée au contrôleur. Cette architecture simple fonctionne correctement pour de nombreuses applications mais reste vulnérable à la dérive des vannes, aux changements de charge, aux effets de température et à l'hystérésis.

Les systèmes de contrôle de mouvement en boucle fermée comprennent un capteur de rétroaction supplémentaire mesurant le paramètre de sortie réel. Pour une application de positionnement, il peut s'agir d'un capteur de position de cylindre (LVDT ou capteur magnétostrictif). Pour le contrôle de la pression, un transducteur de pression fournit un retour d'information. Le contrôleur électronique, mettant généralement en œuvre une régulation PID (proportionnelle-intégrale-dérivée), compare le point de consigne souhaité avec le retour réel et ajuste en permanence le signal de commande de la vanne pour minimiser les erreurs.

La distinction entre le retour au niveau de la vanne (LVDT sur le tiroir) et le retour au niveau du système (capteur de position du cylindre) mérite attention. Une vanne proportionnelle avec retour LVDT interne contrôle avec précision la position du tiroir mais ne mesure pas directement la position ou la pression du cylindre. Pour une précision maximale, les systèmes utilisent les deux : le LVDT assure un positionnement précis du tiroir de vanne, tandis que des capteurs externes ferment la boucle autour de la variable réelle du processus (position, pression ou vitesse).

| Fonctionnalité | Amplificateur externe / Pas d'OBE | Électronique embarquée (OBE) |

|---|---|---|

| Entrée du signal de commande | Courant ou tension variable vers une carte externe | Tension/courant de faible puissance (± 10 V, 4-20 mA) |

| Empreinte physique | Nécessite de l'espace dans l'armoire pour les amplificateurs | Espace réduit dans l’armoire électrique |

| Ajustement sur le terrain | Réglage étendu via carte externe (gain, biais, rampes) | Le réglage réglé en usine garantit une répétabilité élevée |

| Complexité du câblage | Câblage complexe, peut nécessiter des câbles blindés | Installation simplifiée avec des connecteurs standards |

| Cohérence d'une vanne à l'autre | Dépend de l'étalonnage de l'amplificateur | Haute cohérence car l'amplificateur est calibré pour une valve spécifique |

L'électronique intégrée moderne (OBE) simplifie considérablement l'installation du système. Ces vannes nécessitent uniquement une alimentation standard de 24 V CC et un signal de commande de faible puissance. L'électronique embarquée gère le conditionnement du signal, la conversion de puissance (créant souvent une tension de fonctionnement de ± 9 V CC à partir d'une alimentation 24 V CC), le traitement du signal LVDT et la régulation PID. L'étalonnage en usine garantit des performances constantes sur plusieurs vannes sans réglage sur site, réduisant ainsi le temps d'installation et éliminant la variabilité liée aux réglages de l'amplificateur externe.

Courbes de performances et caractéristiques dynamiques

Les fiches techniques des vannes proportionnelles comprennent plusieurs courbes de performances qui quantifient le comportement dynamique et stable. Comprendre comment lire ces graphiques aide à la fois à la sélection des vannes et au dépannage.

La courbe d'hystérésis trace le débit en fonction du courant de commande, montrant la boucle caractéristique qui se forme lorsque vous augmentez le courant (ouverture de la vanne) par rapport à une diminution du courant (fermeture de la vanne). La largeur de cette boucle, exprimée en pourcentage de la plage d'entrée totale, indique la répétabilité de la vanne. Les vannes proportionnelles de qualité atteignent une hystérésis inférieure à 8 %, ce qui signifie que la différence entre les trajets d'ouverture et de fermeture s'étend sur moins de 8 % de la plage totale du signal de commande.

Les graphiques de réponse échelonnée montrent la rapidité avec laquelle la vanne réagit à un changement soudain du signal de commande. Ceux-ci affichent généralement le débit de la vanne (débit ou position du tiroir) atteignant un pourcentage spécifique (souvent 90 %) d'une commande à pas complet. Pour les valves proportionnelles à action directe NG6, les temps de réponse par étapes typiques sont d'environ 100 millisecondes, tandis que les plus grandes tailles NG10 nécessitent environ 165 millisecondes. Des temps de réponse plus rapides (8 à 15 millisecondes pour certaines conceptions) indiquent de meilleures performances dynamiques, mais ont généralement un coût plus élevé.

Les caractéristiques de la zone morte apparaissent sur des graphiques montrant le signal de commande minimum requis pour produire le mouvement initial de la bobine. Une vanne avec une bande morte de 20 % a besoin d'un cinquième du signal complet avant que le débit ne commence. Cette zone morte existe pour surmonter le frottement statique et est liée à la conception du chevauchement des bobines. Sans compensation appropriée de la zone morte, la vanne présente une mauvaise résolution de contrôle près du centre, ce qui rend difficile un positionnement précis.

La contamination et l'usure affectent directement ces courbes de performances de manière prévisible. À mesure que les particules s'accumulent entre la bobine et l'alésage, la friction statique augmente. Cela se traduit par un élargissement des boucles d’hystérésis et une augmentation de la bande morte. En traçant périodiquement les caractéristiques réelles de débit et de courant et en les comparant aux spécifications d'usine, les équipes de maintenance peuvent détecter la dégradation avant qu'elle ne provoque des pannes du système. Lorsque l'hystérésis dépasse les limites spécifiées de 50 % ou plus, la vanne doit généralement être nettoyée ou remplacée.

| Caractéristiques | Interface NG6 | Interface NG10 | Importance technique |

|---|---|---|---|

| Réponse par étapes (0 à 90 %) | 100 ms | 165 ms | Temps nécessaire pour obtenir des changements dynamiques de débit/pression |

| Hystérésis maximale | <8% | <8% | Déviation entre signal croissant et décroissant |

| Répétabilité | <2% | <2% | Cohérence des résultats pour une entrée donnée à travers les cycles |

| Pression de fonctionnement maximale (P, A, B) | 315 barres (4 500 PSI) | 315 barres (4 500 PSI) | Contrainte de conception du système pour la sécurité et la longévité |

Circuits d'intégration de système et d'application

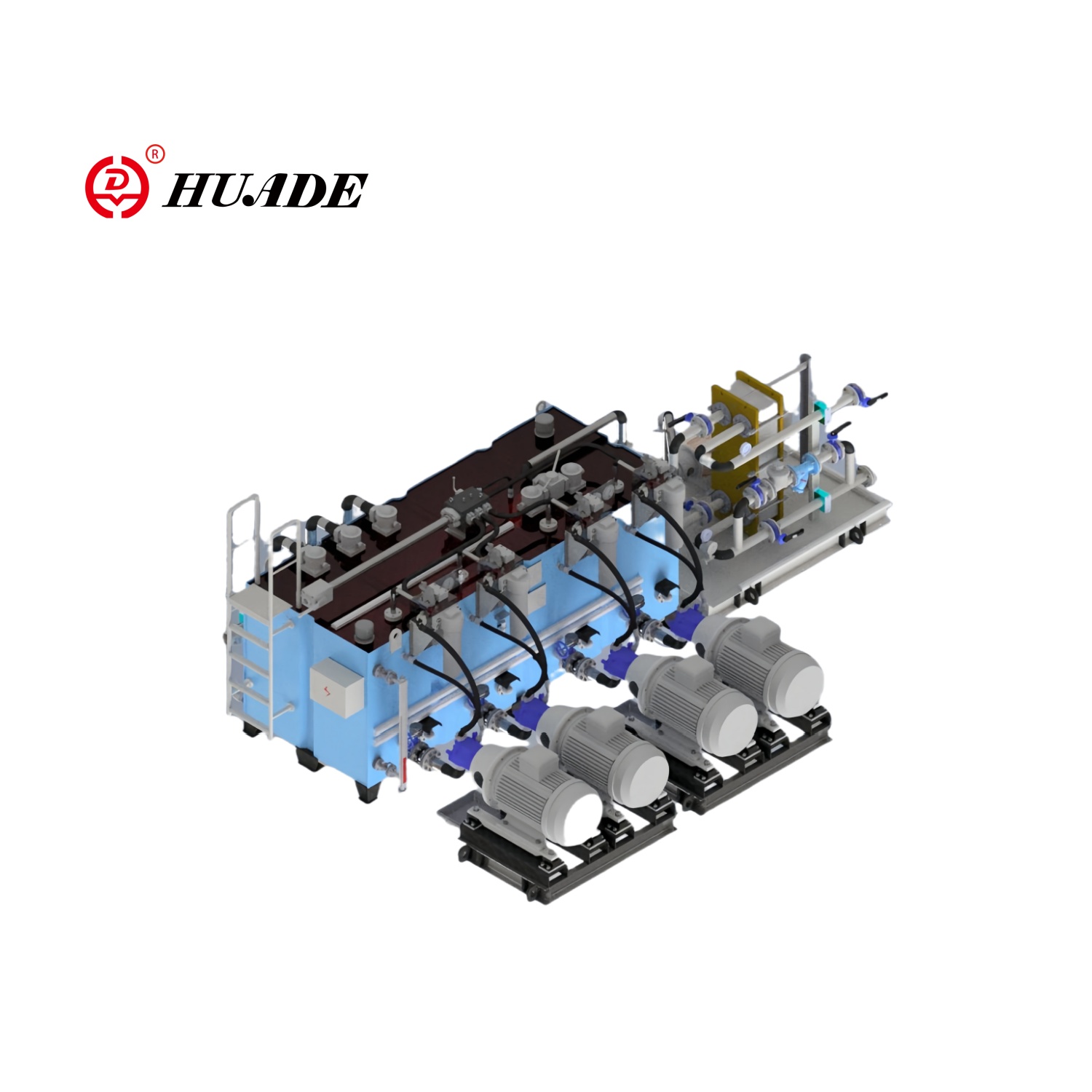

Les schémas de vannes proportionnelles prennent tout leur sens lorsqu'ils sont visualisés dans des circuits hydrauliques complets. Un schéma typique d'un système de positionnement hydraulique en boucle fermée comprend l'unité de puissance (pompe et réservoir), la vanne de commande proportionnelle, un vérin hydraulique comme actionneur et un capteur de position fournissant un retour d'information.

``` [Image du schéma du circuit hydraulique avec vanne proportionnelle] ```Les schémas de circuit montrent les chutes de pression au niveau des orifices de vanne (souvent étiquetés ΔP₁ et ΔP₂), illustrant comment la mesure du débit contrôle l'équilibre des forces sur l'actionneur. Pour un vérin avec un rapport de surface de 2:1 (zones différentes du piston et de l'extrémité de la tige), la vanne doit tenir compte des exigences de débit différentiel pendant l'extension et la rétraction. Le diagramme de la vanne proportionnelle indique quelles configurations de ports permettent un mouvement fluide dans les deux sens.

Dans les applications de moulage par injection, les vannes proportionnelles hydrauliques contrôlent avec précision la force de serrage, la vitesse d'injection et les profils de pression tout au long du cycle de moulage. Ces applications nécessitent plusieurs vannes proportionnelles fonctionnant dans des séquences coordonnées, reflétées dans des schémas de circuit complexes montrant des vannes de régulation de pression pour le serrage, des vannes de régulation de débit pour la vitesse d'injection et un contrôle directionnel pour le mouvement du moule.

Les équipements mobiles tels que les grues et les ponts mobiles utilisent des systèmes hydrauliques en boucle fermée où des vannes proportionnelles contrôlent le débit de la pompe à cylindrée variable. En ajustant la cylindrée de la pompe plutôt qu'en dissipant l'énergie via des vannes d'étranglement, ces systèmes atteignent un rendement plus élevé. Les schémas de circuit montrent généralement une pompe de charge maintenant 100 à 300 PSI dans la branche basse pression du circuit principal, avec des vannes proportionnelles gérant la direction, l'accélération, la décélération, la vitesse et le couple sans éléments séparés de contrôle de pression ou de débit.

Les considérations d’efficacité énergétique influencent fortement la philosophie de conception des circuits. Les distributeurs proportionnels traditionnels assurent le contrôle grâce à un étranglement, qui convertit l'énergie hydraulique en chaleur à travers les orifices de mesure. Ce contrôle dissipatif offre une excellente fidélité de contrôle mais nécessite une capacité de refroidissement du fluide adéquate. En revanche, le contrôle de cylindrée variable minimise le gaspillage d'énergie en ajustant la source plutôt qu'en dissipant le débit excessif à travers des soupapes de décharge. Les concepteurs doivent équilibrer la simplicité du contrôle de l'étranglement et les gains d'efficacité des approches à cylindrée variable.

Dépannage des systèmes de vannes proportionnelles

La dégradation des performances des vannes proportionnelles se manifeste généralement par des changements dans les courbes caractéristiques évoquées précédemment. Comprendre ces modes de défaillance permet d’établir des procédures de diagnostic efficaces.

La contamination représente la cause la plus fréquente des problèmes de valves proportionnelles. Des particules aussi petites que 10 micromètres peuvent interférer avec le mouvement de la bobine, provoquant un frottement (frottement statique élevé) qui nécessite un courant initial accru pour être surmonté. Cela se traduit par une augmentation de la bande morte et des boucles d'hystérésis élargies. Le maintien de la propreté du fluide hydraulique conformément aux normes de propreté ISO 4406 (généralement 19/17/14 ou mieux pour les vannes proportionnelles) évite la plupart des défaillances liées à la contamination.

Les problèmes de dérive et de fuite proviennent de l’usure des joints ou de l’usure interne des vannes. À mesure que les joints se dégradent, les fuites internes permettent aux actionneurs de dériver même lorsque la vanne est centrée. La température affecte considérablement les performances du joint. Les températures élevées fluidifient le fluide et dégradent les matériaux du joint, tandis que les basses températures augmentent la viscosité et réduisent la flexibilité du joint, ce qui entraîne des problèmes de contrôle.

La fatigue printanière due au cyclisme continu et à l'exposition thermique se manifeste par un retour lent ou incomplet à la position centrale. Les ressorts de centrage qui ramènent le tiroir au point mort perdent progressivement de leur force au fil de millions de cycles, nécessitant éventuellement un remplacement ou une remise à neuf de la vanne.

Un organigramme de dépannage systématique commence généralement par une vérification électrique. Vérifiez la tension d'alimentation (généralement 24 VCC ±10 %), les niveaux des signaux de commande et l'intégrité du câblage. Mesurez la résistance du solénoïde pour détecter les pannes de bobine. Pour les vannes avec OBE, de nombreux modèles fournissent des sorties de diagnostic indiquant des défauts internes.

Le diagnostic mécanique implique des tests de pression au niveau des ports de vanne. Des chutes de pression importantes à travers la vanne (au-delà des spécifications) indiquent un blocage ou une usure interne. La mesure du débit permet de vérifier que le débit réel correspond aux exigences du système pour des signaux de contrôle donnés. La surveillance de la température identifie une surchauffe due à un étranglement excessif ou à un refroidissement inadéquat.

Les programmes de maintenance prédictive doivent inclure une vérification périodique des performances. En traçant chaque année les caractéristiques réelles du débit et du courant et en les comparant aux mesures de référence, les équipes de maintenance peuvent suivre la dégradation progressive. Lorsque l'hystérésis mesurée augmente de 50 % au-dessus des spécifications d'origine, planifiez le nettoyage ou le remplacement de la vanne lors de la prochaine fenêtre de maintenance plutôt que d'attendre une panne complète.

Choisir la bonne vanne proportionnelle

Lorsque vous concevez un système ou remplacez des composants, la sélection de vannes proportionnelles nécessite d'équilibrer plusieurs paramètres techniques avec des contraintes de coût et d'espace.

- La capacité de débit passe avant tout.Calculez la vitesse requise de l'actionneur et multipliez-la par la surface du piston pour déterminer le débit. Ajoutez une marge de sécurité (généralement 20 à 30 %) et sélectionnez une vanne avec un débit nominal égal ou supérieur à cette exigence. N'oubliez pas que la capacité de débit de la vanne varie en fonction de la chute de pression à travers la vanne ; vérifiez toujours les courbes de débit à votre différence de pression de fonctionnement.

- La pression nominale doit dépasser la pression maximale du systèmeavec une marge de sécurité adéquate. La plupart des vannes proportionnelles industrielles gèrent 315 bars (4 500 PSI) sur les ports principaux, ce qui est suffisant pour l'hydraulique mobile et industrielle typique. Les applications à pression plus élevée peuvent nécessiter des servovalves ou des conceptions proportionnelles spécialisées.

- La compatibilité des signaux de commande est importantepour l'intégration du système. La plupart des vannes modernes acceptent des signaux de tension (± 10 V) ou de courant (4-20 mA). Les signaux de tension fonctionnent bien pour les câbles courts, tandis que les signaux de courant résistent au bruit électrique sur de plus longues distances. Vérifiez que la sortie de votre contrôleur correspond aux exigences d'entrée de la vanne ou prévoyez une conversion de signal appropriée.

- Exigences en matière de temps de réponsedépendent de la dynamique de votre application. Pour les équipements lents comme les presses ou les platines de positionnement, une réponse de 100 à 150 millisecondes suffit. Les applications à grande vitesse telles que le moulage par injection ou les systèmes de suspension active peuvent nécessiter des servovalves avec une réponse inférieure à 20 millisecondes.

- Considérations environnementalesincluent la plage de température de fonctionnement, la résistance aux vibrations et l’orientation de montage. Les vannes avec OBE offrent une résistance supérieure aux vibrations puisque l'électronique est montée directement sur le corps de la vanne, éliminant ainsi les connexions de câbles vulnérables entre la vanne et l'amplificateur. La température de fonctionnement varie généralement de -20°C à +70°C pour les conceptions standard, avec des versions spécialisées disponibles pour les conditions extrêmes.

L'avenir de la technologie des vannes proportionnelles

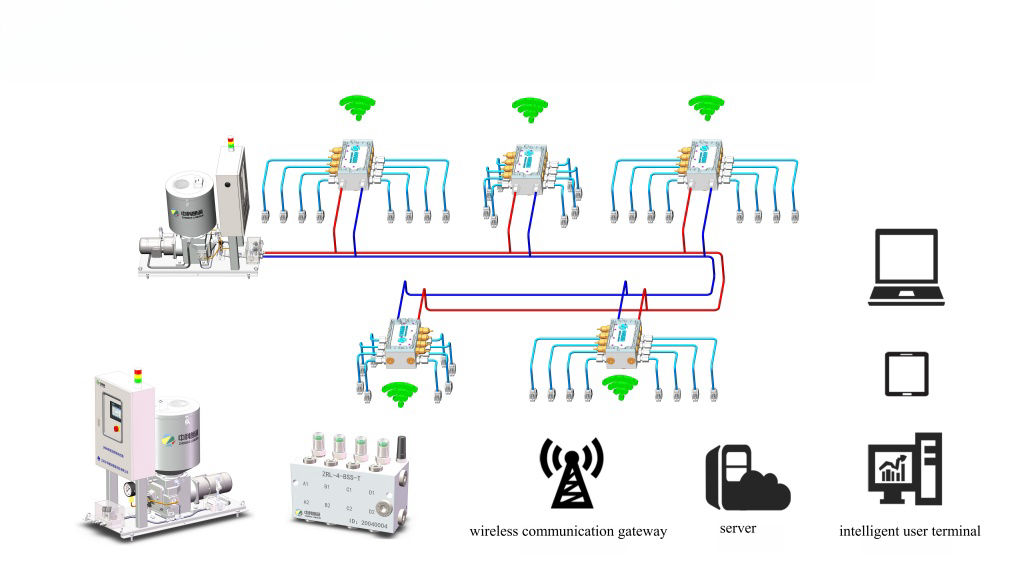

La technologie des vannes proportionnelles continue d'évoluer vers des performances plus élevées et une intégration plus intelligente. Les conceptions modernes intègrent de plus en plus de diagnostics avancés, offrant une surveillance de l’état en temps réel et des capacités de maintenance prédictive. Les protocoles de communication tels que IO-Link permettent aux vannes proportionnelles de rapporter des données opérationnelles détaillées, notamment le nombre de cycles, la température, la pression interne et les défauts détectés.

La convergence entre les performances des valves proportionnelles et des servovalves se poursuit. À mesure que les fabricants de vannes proportionnelles améliorent la précision de l’usinage des tiroirs et mettent en œuvre des algorithmes de contrôle avancés dans les systèmes OBE, l’écart de performances se réduit. Pour de nombreuses applications qui nécessitaient autrefois des servovalves coûteuses, les vannes proportionnelles modernes avec retour LVDT offrent désormais une précision et une répétabilité adéquates à un coût nettement inférieur.

L’efficacité énergétique stimule l’innovation dans la conception des composants et des systèmes. Les nouvelles géométries de vanne minimisent les chutes de pression tout en maintenant la précision du contrôle, réduisant ainsi la génération de chaleur et la consommation d'énergie. Les améliorations au niveau du système incluent des stratégies de contrôle intelligentes qui coordonnent plusieurs vannes proportionnelles pour optimiser la consommation globale d'énergie plutôt que de contrôler chaque vanne indépendamment.

Comprendre les schémas de vannes proportionnelles constitue la base pour travailler efficacement avec des équipements automatisés modernes. Que vous conceviez de nouveaux systèmes, dépanniez des installations existantes ou sélectionniez des composants à mettre à niveau, la capacité à interpréter ces symboles standardisés et leurs implications vous donne un aperçu essentiel du comportement du système et des caractéristiques de performances. Les diagrammes ne représentent pas seulement des symboles de composants statiques, mais résument des décennies de raffinement technique dans la technologie de commande électrohydraulique.