Lorsque les systèmes hydrauliques doivent supporter de lourdes charges en toute sécurité ou empêcher un reflux indésirable de fluide, les ingénieurs se tournent souvent vers des clapets anti-retour pilotés. Parmi ceux-ci, le type SL fabriqué par Bosch Rexroth se distingue comme une solution fiable pour les applications d'équipements industriels et mobiles. Ce guide explique ce qui différencie le clapet anti-retour piloté SL des autres types de vannes, comment il fonctionne et quand envisager de l'utiliser dans votre système hydraulique.

Qu'est-ce qu'un clapet anti-retour piloté SL ?

Un clapet anti-retour piloté SL est un composant hydraulique qui permet au fluide de s'écouler librement dans un sens tout en bloquant l'écoulement dans le sens opposé jusqu'à ce qu'un signal pilote le libère. La désignation « SL » fait spécifiquement référence à la variante de vidange externe de Bosch Rexroth de leur série SV, conçue pour les applications où l'huile pilote doit s'écouler séparément du circuit principal.

La vanne utilise une conception à clapet et peut être montée sur une sous-plaque ou connectée via des ports filetés. Lorsque le fluide s'écoule du port A vers le port B, la vanne s'ouvre facilement avec une résistance minimale. Lorsque la pression tente de repousser le fluide de B vers A, la vanne se ferme complètement sans fuite. La seule façon d'ouvrir la vanne en sens inverse consiste à appliquer une pression pilote sur l'orifice X, ce qui soulève mécaniquement le clapet et permet un débit contrôlé.

La principale différence entre le clapet anti-retour piloté SL et le modèle SV standard réside dans la fonction de vidange externe. Alors que les vannes SV drainent l'huile pilote en interne dans le système, les vannes SL acheminent cette huile via un port Y séparé. Ce drainage externe offre aux concepteurs plus de flexibilité lors de la construction de circuits hydrauliques complexes, en particulier lorsque le drain pilote doit se connecter au réservoir de manière indépendante ou lorsque le drainage interne peut provoquer des interférences de pression.

Comment fonctionne le clapet anti-retour piloté SL

Comprendre le principe de fonctionnement d'un clapet anti-retour piloté SL permet d'expliquer pourquoi il fonctionne si bien dans les applications de maintien de charge. La vanne contient plusieurs composants clés : un corps principal, un clapet primaire, un clapet pilote, des ressorts de compression et un piston de commande. Ces pièces fonctionnent ensemble pour créer trois modes de fonctionnement distincts.

Lors de la libre circulation de A vers B, le fluide hydraulique pousse directement contre le clapet, l'ouvrant avec très peu de résistance. La chute de pression à travers la vanne reste inférieure à 5 bars aux débits nominaux, ce qui signifie une perte d'énergie minimale. Cette direction d'écoulement libre se connecte généralement au côté pompe de votre circuit hydraulique.

Lorsque la pression augmente dans la direction opposée de B vers A, la pression du système se combine à la force du ressort pour pousser fermement le clapet contre son siège. Cela crée une étanchéité complète sans fuite, ce qui est essentiel pour maintenir les charges en position. Un vérin hydraulique vertical, par exemple, ne dérivera pas vers le bas, même à pleine charge, car le clapet anti-retour piloté SL maintient un blocage parfait.

Le troisième mode s'active lorsque vous appliquez une pression pilote au port X. Cette pression agit sur le piston de commande, qui a une plus grande surface que le clapet principal. L'avantage mécanique permet à une pression de pilotage relativement faible de vaincre la pression élevée du système du côté bloqué. Dans la configuration SL, l'orifice de vidange externe Y sépare la chambre pilote de l'orifice A, garantissant que seule la pression de commande prévue agit sur le piston sans interférence du côté charge.

Certains modèles SL de clapet anti-retour piloté incluent une fonction de décompression, identifiée par la lettre « A » dans la désignation du modèle. Ces vannes ont un petit clapet à bille qui s'ouvre légèrement avant que le clapet principal ne se soulève. Cette ouverture étagée libère progressivement la pression emprisonnée, réduisant ainsi les chocs et le bruit dans votre système hydraulique. La variante « B » s'ouvre directement sans cette étape de pré-ouverture, offrant une réponse plus rapide mais générant potentiellement davantage de pics de pression.

La pression de pilotage minimale requise dépend de la pression de charge que vous devez surmonter. Les ingénieurs calculent cela à l'aide de la formule : la pression pilote doit être inférieure à la pression de charge multipliée par le rapport entre la surface du clapet et la surface du piston de commande. Pour des raisons pratiques, la plupart des modèles SL de clapet anti-retour piloté nécessitent au moins 5 bars de pression pilote pour commencer l'ouverture, l'exigence exacte variant en fonction des conditions de charge et de la taille de la vanne.

Spécifications techniques et données de performances

Bosch Rexroth fabrique des modèles de clapets anti-retour pilotés SL dans des tailles nominales allant de NG10 à NG32, couvrant un large spectre d'applications industrielles. Ces vannes gèrent des pressions maximales jusqu'à 315 bars et des débits atteignant 550 litres par minute, ce qui les rend adaptées aux systèmes hydrauliques exigeants.

La plus petite taille NG10 fonctionne bien pour les machines compactes, traitant jusqu'à 100 litres par minute avec un volume de contrôle de seulement 2,5 centimètres cubes au port X. Les vannes NG16 et NG20 de milieu de gamme prennent en charge des débits allant jusqu'à 300 litres par minute, tandis que les plus grands modèles NG25 et NG32 acceptent 550 litres par minute pour les équipements industriels lourds. Chaque taille maintient la même pression de service maximale de 315 bars, bien que la pression de contrôle puisse varier de 5 à 315 bars en fonction des besoins de votre application.

Les considérations de poids sont importantes pour les concepteurs d’équipements mobiles. Un clapet anti-retour piloté NG10 SL en configuration de montage sur plaque pèse environ 1,8 kilogrammes, tandis que le modèle NG32 atteint 7,8 kilogrammes. Les versions à connexion filetée ajoutent environ 0,3 kilogramme à ces chiffres. Les dimensions physiques varient en conséquence, le NG10 mesurant environ 100,8 millimètres de longueur et utilisant des filetages de port G1/4, tandis que le NG32 s'étend jusqu'à 140 millimètres avec des ports G1 1/2.

Les performances en température couvrent les conditions industrielles typiques. Avec des joints NBR standard, le clapet anti-retour piloté SL fonctionne de manière fiable de moins 30 degrés Celsius à plus de 80 degrés Celsius. Si votre application implique des températures plus élevées ou des fluides agressifs, le matériau de joint FKM offre une meilleure résistance. La vanne accepte des fluides hydrauliques d'une viscosité allant de 2,8 à 500 millimètres carrés par seconde, bien que des performances optimales soient obtenues avec de l'huile HLP46 standard à 40 degrés Celsius.

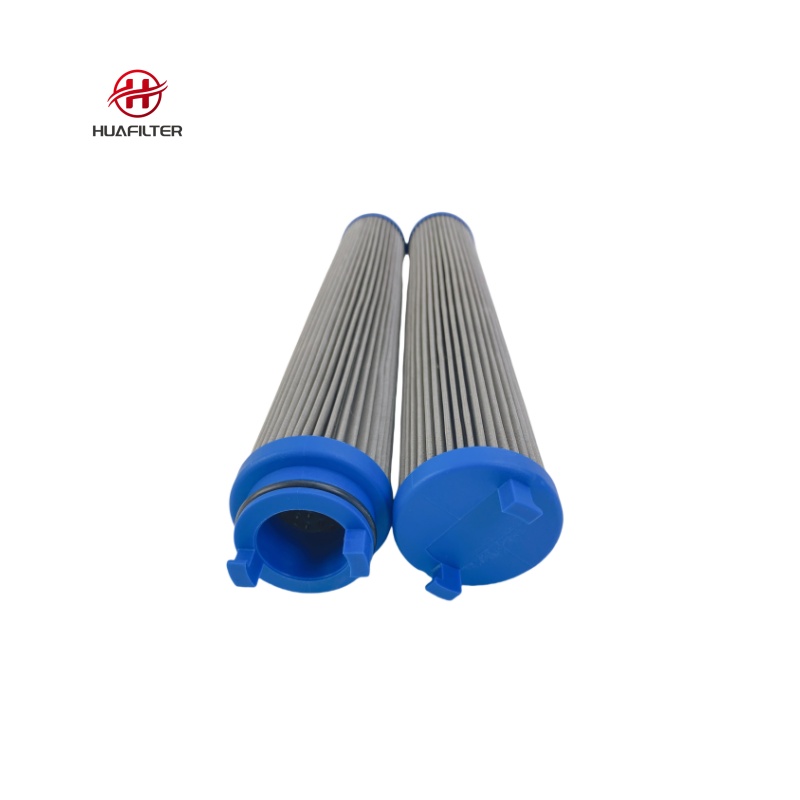

Le contrôle de la contamination reste essentiel pour une longue durée de vie des vannes. Bosch Rexroth recommande de maintenir la propreté des fluides selon la classe ISO 4406 20/18/15 ou supérieure. Le respect de leurs normes de filtration RE 50070 permet d'éviter le colmatage des passages pilotes, qui est l'un des modes de défaillance les plus courants pour les clapets anti-retour pilotés.

Sélection du bon modèle pour votre application

Le choix entre différentes variantes de clapet anti-retour piloté SL dépend de plusieurs facteurs liés à la conception de votre système hydraulique. La configuration de base SL à pilote unique fonctionne bien lorsque vous devez contrôler le flux dans une seule direction. Cette configuration est courante dans les applications à cylindre vertical où la gravité tente de tirer la charge vers le bas et où vous avez besoin d'une capacité de libération à distance.

Les versions à double pilote offrent un contrôle dans les deux sens, ce qui les rend idéales pour les vérins à double effet qui nécessitent un maintien de charge aux deux extrémités de la course. Les équipements de construction tels que les bras d'excavatrice utilisent souvent cette configuration pour empêcher la dérive dans les deux sens lorsque l'opérateur relâche les commandes. La fonction à double pilote du clapet anti-retour piloté SL garantit que la charge reste exactement là où elle est positionnée, quelles que soient les forces externes.

L'option de décompression devient importante lorsque votre système subit des différences de pression élevées ou lorsqu'une libération soudaine de pression pourrait endommager les composants. Les modèles de type A dotés de l'étage de pré-ouverture du clapet à bille réduisent les chocs dans les conduites hydrauliques et minimisent le bruit lors de la commutation des vannes. Cela les rend préférables pour les applications où le confort de l'opérateur est important ou où les pics de pression peuvent endommager les composants sensibles. Les modèles de type B sans pré-ouverture réagissent plus rapidement et fonctionnent bien lorsqu'un actionnement rapide de la vanne est plus important qu'une libération progressive de la pression.

Le choix de la méthode de connexion dépend de l'architecture de votre système. Le montage sur embase conforme aux normes DIN 24340 permet une intégration compacte du collecteur et une plomberie plus propre, particulièrement utile dans les équipements mobiles où l'espace est limité. Les connexions filetées offrent plus de flexibilité pour les applications de modernisation ou les systèmes où le montage sur collecteur n'est pas pratique. Le clapet anti-retour piloté SL prend en charge les deux approches avec des dimensions compatibles.

Le réglage de la pression d'ouverture fournit un autre paramètre de réglage. Les modèles standard utilisent des réglages de précharge du ressort compris entre 1,5 et 10 bars, ce qui détermine la pression inverse qui s'accumule avant que le clapet principal ne s'installe fermement. Des pressions d'ouverture plus faibles permettent un écoulement libre plus facile, mais peuvent entraîner le réenclenchement ultérieur de la vanne lors de la chute de pression. Des pressions d'ouverture plus élevées garantissent un siège positif mais augmentent la chute de pression dans le sens d'écoulement libre.

Là où les clapets anti-retour pilotés SL fonctionnent le mieux

L'automatisation industrielle s'appuie fortement sur la technologie SL des clapets anti-retour pilotés pour un contrôle précis de la charge. Les presses de fabrication utilisent ces vannes pour maintenir la position du vérin pendant les cycles de presse, empêchant ainsi le lourd plateau supérieur de dériver lorsque la pression hydraulique chute. Les machines de moulage par injection utilisent des configurations similaires pour maintenir les moitiés de moule verrouillées sous une force de serrage élevée, garantissant ainsi une qualité constante des pièces.

Les équipements mobiles représentent peut-être le plus grand domaine d'application du clapet anti-retour piloté SL. Les excavatrices, les chargeuses sur pneus et les rétrocaveuses ont toutes besoin d'un maintien de charge fiable dans leurs circuits de flèche, de bras et de godet. Lorsqu'un opérateur gare la machine avec le godet surélevé, le clapet anti-retour piloté empêche la charge de glisser vers le bas en raison d'une fuite du joint du cylindre ou d'une dilatation thermique de l'huile emprisonnée. La configuration de drain externe des vannes SL fonctionne particulièrement bien dans ces applications car elle évite le retour de pression interne qui pourrait provoquer une instabilité.

Les applications de grue exigent une fiabilité encore plus élevée, car les chutes de charge créent de graves risques pour la sécurité. Les stabilisateurs des grues mobiles utilisent des clapets anti-retour pilotés SL pour maintenir la position pendant des jours ou des semaines lors de levages prolongés. La caractéristique zéro fuite garantit que la grue reste à niveau tout au long de l’opération. De nombreuses conceptions de grues incluent des clapets anti-retour à double commande des deux côtés de chaque cylindre, créant un maintien de charge redondant qui continue de fonctionner même en cas de défaillance d'un des clapets.

Les installations de traitement de l'eau ont découvert que les modèles SL à clapet anti-retour piloté simplifient les procédures de maintenance. Les stations de pompage utilisent ces vannes pour isoler les moteurs pendant le service tout en permettant l'activation à distance pour le rinçage inversé des filtres. Le drain pilote externe permet au personnel de maintenance de contrôler l'ouverture de la vanne à une distance sûre, éloignant ainsi les travailleurs des zones à haute pression. Cette capacité à distance réduit les temps d'arrêt et améliore la sécurité par rapport aux vannes d'isolement à commande manuelle.

Les systèmes de contrôle du pas des pales des éoliennes représentent une application croissante pour les clapets anti-retour pilotés. Chaque pale est reliée à des vérins hydrauliques qui ajustent l'angle par rapport au vent. Le clapet anti-retour piloté SL maintient la position de la lame pendant le fonctionnement normal tout en permettant un réglage rapide lorsque les conditions de vent changent. La spécification zéro fuite est importante ici, car même de petits changements d'angle des pales affectent l'efficacité de la turbine et la charge structurelle.

Les équipements de manutention tels que les chariots élévateurs bénéficient du contrôle précis fourni par ces vannes. Les vérins de levage du mât doivent maintenir les charges à n'importe quelle hauteur sans dérive, ce que le clapet anti-retour piloté SL accomplit de manière fiable. La variante à double pilote permet un abaissement contrôlé même sous de lourdes charges en modulant la pression pilote pour créer une descente en douceur plutôt qu'une chute libre.

Avantages qui distinguent les vannes SL

L'avantage le plus important d'un clapet anti-retour piloté SL est sa caractéristique de fuite nulle dans le sens bloqué. Contrairement aux clapets anti-retour à action directe qui peuvent s'infiltrer légèrement sous haute pression, ou aux vannes d'équilibrage qui présentent intrinsèquement des fuites contrôlées, la vanne SL crée une étanchéité parfaite. Cela est crucial pour le maintien de la charge statique, où même une dérive mineure s'accumule au fil du temps et se traduit par des erreurs de position significatives.

La capacité de contrôle à distance étend la portée de l’opérateur et améliore la sécurité. En appliquant une pression pilote depuis un emplacement éloigné, vous pouvez libérer des charges sans vous tenir à proximité d'équipements potentiellement dangereux. Les systèmes d'arrêt d'urgence peuvent également s'intégrer aux circuits SL à clapet anti-retour piloté, libérant automatiquement les charges piégées lorsque les verrouillages de sécurité s'activent. Cette flexibilité s'avère précieuse dans les systèmes automatisés où l'intervention humaine doit être minimisée.

Une capacité de débit élevée par rapport à la taille de la vanne aide les concepteurs de systèmes à minimiser l'encombrement des composants. Les plus grands modèles SL de clapet anti-retour piloté traitent 550 litres par minute, suffisant pour la plupart des bouteilles industrielles, tout en conservant des dimensions de montage compactes. Cette capacité de débit élevé s'accompagne d'une faible perte de charge dans le sens d'écoulement libre, généralement inférieure à 5 bars aux débits nominaux, ce qui signifie moins de gaspillage d'énergie et des températures de fonctionnement plus froides.

Une réponse rapide aux conditions changeantes donne aux clapets anti-retour pilotés un avantage dans les applications dynamiques. Lorsque la pression pilote s'applique, la vanne s'ouvre rapidement et lorsque la pression pilote se relâche, le ressort et la pression du système ferment presque instantanément le clapet. Les variantes de décompression ralentissent délibérément cette action pour réduire les chocs, mais même ces modèles réagissent plus rapidement que les types de vannes alternatives qui reposent sur la friction du fluide ou sur des circuits de mesure compliqués.

La flexibilité bidirectionnelle dans les configurations à double pilote élimine le besoin de plusieurs vannes dans des circuits complexes. Un clapet anti-retour SL à pilotage unique avec deux entrées pilotes peut remplacer deux vannes séparées dans les applications nécessitant un maintien de charge dans les deux sens. Cela réduit le nombre de pièces, les points de fuite potentiels et la complexité globale du système tout en améliorant la fiabilité grâce à moins de composants.

Comprendre les limites et les risques

La complexité structurelle crée le principal inconvénient des conceptions de clapets anti-retour pilotés SL par rapport aux vannes à action directe plus simples. Les composants supplémentaires, notamment les clapets pilotes, les pistons de commande et les passages de drainage externes, augmentent les coûts de fabrication et créent davantage de points de défaillance potentiels. Les petits passages pilotes sont particulièrement vulnérables à la contamination, qui peut bloquer le signal de commande et empêcher la vanne de s'ouvrir en cas de besoin.

Les exigences de maintenance sont plus élevées pour les clapets anti-retour pilotés que pour les alternatives plus simples. Les passages pilotes doivent être inspectés et nettoyés régulièrement pour éviter tout colmatage. L'usure des joints du clapet principal et du clapet pilote nécessite un remplacement périodique, généralement en utilisant des matériaux NBR ou FKM en fonction des conditions de fluide et de température. Ces tâches de maintenance nécessitent plus de connaissances techniques que l'entretien d'un clapet anti-retour de base, nécessitant potentiellement une formation spécialisée pour le personnel de maintenance.

Les applications de charge dynamique peuvent provoquer des problèmes de broutage avec les modèles SL à clapet anti-retour piloté. Lorsque des charges oscillent ou vibrent, la vanne peut s'ouvrir et se fermer de manière répétée à sa pression seuil, créant du bruit et une usure accélérée. Les vannes d'équilibrage gèrent ces conditions dynamiques avec plus de douceur grâce à leurs caractéristiques d'ouverture progressive. Si votre application implique un mouvement constant de la charge plutôt qu'un maintien statique, un clapet anti-retour piloté n'est peut-être pas le meilleur choix.

Les effets de dilatation thermique présentent un risque subtil mais réel dans les applications de clapets anti-retour pilotés. Lorsque l’huile hydraulique coincée entre une vanne fermée et une charge se réchauffe, elle se dilate et augmente la pression. Les ingénieurs appellent parfois cela « verrouillage thermique » car l'augmentation de pression peut devenir si importante que le signal pilote ne peut pas la surmonter. Des augmentations de température autour de 10 degrés Celsius peuvent générer des augmentations de pression supérieures à 100 bars dans les volumes piégés. La conception de soupapes de sûreté thermique ou l'utilisation de fluides à température stable permet d'atténuer ce risque.

Les considérations de coût rendent les modèles SL à clapet anti-retour piloté moins attrayants pour les applications simples. Un clapet anti-retour de base à action directe coûte beaucoup moins cher et fonctionne parfaitement pour une prévention simple du reflux là où le maintien de la charge n'est pas nécessaire. Les fonctionnalités de contrôle sophistiquées d'une vanne SL ne justifient son prix plus élevé que lorsque votre application nécessite spécifiquement une capacité de déclenchement à distance, une fuite nulle ou un contrôle bidirectionnel précis.

Comparaison des vannes SL avec des solutions alternatives

Les clapets anti-retour à action directe représentent l'alternative la plus simple au clapet anti-retour piloté SL. Ces vannes de base utilisent uniquement la pression du fluide pour soulever le clapet contre un léger ressort, permettant ainsi l'écoulement dans une direction tout en bloquant l'écoulement inverse. Ils réagissent très rapidement et coûtent beaucoup moins cher que les modèles pilotés. Cependant, les clapets anti-retour à action directe peuvent fuir légèrement sous haute pression, s'user plus rapidement en raison de l'impact direct du fluide sur le clapet et ne peuvent pas être ouverts à distance dans le sens inverse. Ils fonctionnent bien pour la protection des sorties de pompe ou l'isolation de base des conduites, mais ne répondent pas aux exigences de véritable maintien de la charge.

Les vannes d'équilibrage combinent une fonction de décompression avec un comportement de clapet anti-retour, créant un contrôle fluide des charges dynamiques. Ces vannes modulent l'ouverture en fonction de la pression de charge, permettant une descente contrôlée des charges verticales tout en maintenant la contre-pression pour éviter l'emballement. Ils excellent dans le contrôle de mouvement des équipements mobiles où les charges se déplacent constamment, comme les palans ou les portails élévateurs de véhicules. Le compromis est que les clapets d'équilibrage ont toujours des fuites contrôlées et coûtent plus cher que les clapets anti-retour à action directe ou pilotés. Pour le maintien de charge statique où aucun mouvement n'est souhaité, un clapet anti-retour piloté SL offre de meilleures performances à moindre coût.

Les électrovannes à commande électrique offrent une autre option pour la capacité de déclenchement à distance. Ces vannes utilisent des bobines électromagnétiques pour déplacer les tiroirs ou clapets internes, offrant ainsi un contrôle marche/arrêt sans nécessiter de pression pilote. Ils fonctionnent bien dans les systèmes dotés d'une architecture de contrôle électronique et peuvent s'intégrer directement aux automates et autres équipements d'automatisation. Cependant, les électrovannes ont généralement une capacité de débit inférieure à celle des clapets anti-retour pilotés de taille comparable, génèrent de la chaleur lors d'une mise sous tension continue et ont besoin d'énergie électrique pour maintenir les positions ouvertes. Le clapet anti-retour piloté SL gagne dans les applications où l'énergie hydraulique est facilement disponible et où la complexité électrique doit être minimisée.

Les fusibles hydrauliques représentent une alternative spécialisée pour le maintien de charges critiques en matière de sécurité. Ces appareils se ferment automatiquement lorsqu'ils détectent des débits excessifs pouvant indiquer une rupture de tuyau ou un raccord cassé. Ils offrent une protection d’urgence que les clapets anti-retour pilotés ne peuvent pas offrir. Cependant, les fusibles n'offrent pas de capacité de déclenchement à distance et peuvent se déclencher par erreur dans des conditions légitimes de débit élevé. De nombreux ingénieurs combinent les deux technologies, en utilisant un clapet anti-retour piloté SL pour un contrôle normal et un fusible hydraulique pour une protection de secours d'urgence.

Pratiques de maintenance qui prolongent la durée de vie

Des programmes d’inspection réguliers assurent le fonctionnement fiable des systèmes SL à clapet anti-retour piloté. Des contrôles visuels mensuels doivent rechercher des fuites d'huile externes autour des joints et des surfaces de montage. Même de petites fuites indiquent une dégradation du joint qui s’aggravera avec le temps. L'écoute des bruits inhabituels pendant le fonctionnement de la vanne peut révéler des problèmes avant qu'une panne complète ne se produise. Des bruits de bavardage ou de grincement signifient souvent des conditions de pression instables ou des surfaces de clapet usées.

Le maintien de la propreté des fluides protège les petits passages pilotes qui rendent les clapets anti-retour pilotés vulnérables à la contamination. Conformément aux exigences de classe de propreté ISO 4406 20/18/15, votre système de filtration capture les particules avant qu'elles ne puissent se loger dans les orifices de contrôle. L’utilisation d’une huile hydraulique appropriée sans contamination par l’eau empêche la corrosion des surfaces internes. De nombreux programmes de maintenance incluent un échantillonnage et une analyse trimestriels de l'huile pour vérifier que les niveaux de contamination restent dans des plages acceptables.

L’inspection des lignes pilotes mérite une attention particulière car ces tubes et passages de petit diamètre se bouchent facilement. La déconnexion et le rétrolavage des conduites pilotes éliminent chaque année les débris accumulés. Les clapets anti-retour du circuit pilote doivent être nettoyés ou remplacés s'ils montrent des signes de grippage. Le test de la pression pilote avec un manomètre confirme qu'un signal de commande adéquat atteint le port X lorsque vous commandez l'ouverture du clapet anti-retour piloté SL.

Les intervalles de remplacement des joints dépendent des conditions de fonctionnement, mais ont généralement lieu tous les deux à cinq ans. Les joints NBR durent plus longtemps dans les applications à température modérée, tandis que les joints FKM résistent à des températures plus élevées et aux fluides agressifs mais coûtent plus cher. Lors du remplacement des joints, inspectez les surfaces de contact sur le clapet et le corps de la vanne pour détecter toute rayure ou usure qui pourrait empêcher une bonne étanchéité, même avec des élastomères neufs. Un léger polissage avec du papier abrasif fin peut restaurer les surfaces d'étanchéité, mais des rayures profondes nécessitent le remplacement du corps de vanne.

Les performances en température couvrent les conditions industrielles typiques. Avec des joints NBR standard, le clapet anti-retour piloté SL fonctionne de manière fiable de moins 30 degrés Celsius à plus de 80 degrés Celsius. Si votre application implique des températures plus élevées ou des fluides agressifs, le matériau de joint FKM offre une meilleure résistance. La vanne accepte des fluides hydrauliques d'une viscosité allant de 2,8 à 500 millimètres carrés par seconde, bien que des performances optimales soient obtenues avec de l'huile HLP46 standard à 40 degrés Celsius.

Dépannage des problèmes courants

Lorsqu'un clapet anti-retour piloté SL ne s'ouvre pas sur commande, commencez par vérifier la pression pilote au port X. L'utilisation d'un manomètre au niveau de la connexion pilote confirme si une pression de signal adéquate atteint la vanne. Si la pression de pilotage est inférieure à 5 bars, le problème réside dans le circuit pilote plutôt que dans la vanne elle-même. Vérifiez les conduites bloquées, les vannes pilotes défectueuses ou la capacité de pompe inadéquate sur l'alimentation pilote.

Si la pression pilote est correcte mais que la vanne ne s'ouvre toujours pas, suspectez une contamination dans le passage pilote ou un piston de commande coincé. Le démontage de la vanne révèle généralement de la saleté ou de la corrosion empêchant le mouvement du piston. Un nettoyage minutieux de tous les passages internes et le remplacement des joints rétablissent généralement la fonction. Dans les cas graves, la surface du piston de commande peut être rayée et nécessiter un remplacement.

Une fuite dans la direction bloquée indique un dommage au clapet ou au siège. De petites quantités de contamination peuvent s'incruster dans la surface souple du clapet, créant des chemins de fuite même lorsque la vanne est fermée. Le démontage et l'inspection montreront si le nettoyage du clapet et du siège rétablit l'étanchéité ou si des pièces de rechange sont nécessaires. Si la fuite persiste après le nettoyage, vérifiez que la pression du système n'a pas dépassé la capacité nominale de la vanne, ce qui pourrait endommager de manière permanente les surfaces d'étanchéité.

Des vibrations ou des vibrations pendant le fonctionnement suggèrent que la charge est instable ou que la pression pilote oscille. Vérifiez que la charge reste stable pendant le fonctionnement de la vanne. Si la charge elle-même vibre, le clapet anti-retour piloté SL peut ne pas être la bonne solution pour cette application. L'instabilité de la pression dans le circuit pilote peut provoquer l'ouverture et la fermeture répétées de la vanne à son seuil. L'installation d'un accumulateur dans la conduite pilote atténue souvent ces fluctuations de pression et arrête les vibrations.

Le bruit lors de la commutation de la vanne signifie généralement que la fonction de décompression ne fonctionne pas correctement ou que l'application nécessite une vanne de type A au lieu de type B. Les modèles sans étage de pré-ouverture du clapet à bille relâchent soudainement la pression, ce qui peut générer un choc acoustique dans les conduites hydrauliques. Si le bruit est inacceptable, le passage à une variante de clapet anti-retour piloté à décompression SL résout généralement le problème. Alternativement, l'ajout d'un petit orifice dans la conduite pilote ralentit l'ouverture de la vanne, réduisant ainsi les chocs au prix d'une réponse légèrement plus lente.

Les situations de verrouillage thermique nécessitent différentes approches de dépannage. Si les charges deviennent difficiles à déplacer après que le système soit inactif dans des conditions chaudes, la dilatation du fluide emprisonné provoque probablement une pression excessive. L'installation de petites soupapes de sûreté thermique réglées au-dessus de la pression de service normale mais en dessous de la capacité de commande du pilote permet une dilatation thermique sans affecter le fonctionnement normal. Alternativement, l’utilisation de fluides hydrauliques stables en température réduit les coefficients de dilatation thermique.

Développements futurs et tendances de l’industrie

Les concepteurs de systèmes hydrauliques intègrent de plus en plus de capteurs aux composants SL des clapets anti-retour pilotés pour permettre une maintenance prédictive. Les transducteurs de pression dans les lignes pilotes surveillent la force du signal de commande, alertant les opérateurs avant que la pression pilote ne se dégrade en dessous des niveaux fonctionnels. Les capteurs de contamination situés dans la conduite de drainage du port Y détectent le moment où les particules commencent à s'accumuler, déclenchant ainsi la maintenance avant qu'un blocage ne se produise. Ces systèmes de vannes intelligentes réduisent les temps d'arrêt imprévus en détectant les problèmes à un stade précoce.

Les réglementations environnementales favorisent l'adoption de fluides hydrauliques biodégradables, en particulier dans les équipements mobiles et les applications forestières. Les conceptions modernes de clapets anti-retour pilotés SL s'adaptent à ces fluides grâce à des matériaux d'étanchéité compatibles et une protection améliorée contre la corrosion. La norme VDMA 24568 et les normes similaires aident les ingénieurs à sélectionner les vannes appropriées pour les applications de bio-huile. À mesure que les préoccupations environnementales augmentent, attendez-vous à une compatibilité plus large avec des produits chimiques de fluides alternatifs.

Les tendances à la miniaturisation des équipements mobiles créent une demande pour des clapets anti-retour pilotés plus petits et plus légers sans sacrifier les performances. Des techniques de fabrication avancées, notamment l’impression 3D et le moulage de précision, peuvent permettre des conceptions plus compactes. La réduction de poids est très importante dans les équipements mobiles électriques à batterie, où chaque kilogramme affecte l'autonomie de fonctionnement. Les futurs modèles de clapets anti-retour pilotés SL pourraient incorporer des matériaux plus légers comme l'aluminium ou des plastiques techniques dans des composants non résistants à la pression.

Les améliorations de l'efficacité énergétique se concentrent sur la réduction des chutes de pression dans le sens de l'écoulement libre. Même la chute de pression actuelle de 5 bars au débit nominal représente une énergie gaspillée qui se transforme en chaleur. La géométrie optimisée du chemin d'écoulement pourrait potentiellement réduire la chute de pression de moitié, améliorant ainsi l'efficacité globale du système. À mesure que les coûts énergétiques augmentent et que la pression environnementale s’accentue, ces gains d’efficacité deviennent plus intéressants sur le plan économique.

L’intégration avec les systèmes de contrôle électronique va probablement se développer. Alors que le clapet anti-retour piloté SL repose actuellement uniquement sur des signaux pilotes hydrauliques, les versions futures pourraient intégrer des vannes pilotes électroniques et des capteurs de position intégrés directement dans le corps de la vanne. Cette intégration simplifie l'architecture du système et permet des algorithmes de contrôle plus sophistiqués tout en conservant la simplicité mécanique et la fiabilité qui rendent les clapets anti-retour pilotés attrayants.

Faire le bon choix pour votre application

La sélection d'un clapet anti-retour piloté SL par rapport à des technologies alternatives nécessite une évaluation minutieuse de vos besoins spécifiques. Commencez par identifier si votre application nécessite un maintien de charge statique ou un contrôle de charge dynamique. Si la charge doit rester complètement stationnaire lorsque la vanne est fermée, la caractéristique de fuite nulle d'un clapet anti-retour piloté SL en fait le meilleur choix. Si la charge se déplace fréquemment avec des taux de descente contrôlés, une soupape d'équilibrage sera probablement plus efficace.

Déterminez si la capacité de lancement à distance est importante dans votre conception. Les applications simples où le fonctionnement manuel des vannes est acceptable peuvent utiliser des clapets anti-retour à action directe moins coûteux. Lorsque les opérateurs doivent contrôler l'ouverture des vannes à distance, ou lorsque les systèmes automatisés doivent intégrer le contrôle des vannes, le clapet anti-retour piloté SL assure un fonctionnement à distance essentiel via son circuit pilote. Des considérations de sécurité motivent souvent cette exigence lorsque le maintien du personnel à l'écart des zones dangereuses améliore la sécurité globale du système.

Évaluez honnêtement les capacités de contrôle de la contamination de votre système. Les modèles SL à clapet anti-retour piloté exigent un fluide hydraulique propre et une filtration appropriée. Si votre application fonctionne dans des environnements poussiéreux avec une filtration marginale, ou si les pratiques de maintenance sont incohérentes, des types de vannes plus simples avec moins de petits passages pourraient s'avérer plus fiables malgré leurs performances limitées. Ne sélectionnez pas de vannes sophistiquées pour des systèmes qui ne peuvent pas maintenir la propreté requise par ces vannes.

Le troisième mode s'active lorsque vous appliquez une pression pilote au port X. Cette pression agit sur le piston de commande, qui a une plus grande surface que le clapet principal. L'avantage mécanique permet à une pression de pilotage relativement faible de vaincre la pression élevée du système du côté bloqué. Dans la configuration SL, l'orifice de vidange externe Y sépare la chambre pilote de l'orifice A, garantissant que seule la pression de commande prévue agit sur le piston sans interférence du côté charge.

Les exigences en matière de drainage externe déterminent si vous avez besoin d'un modèle SL ou si la variante SV plus simple suffit. Si votre vidange pilote peut retourner au réservoir par le même collecteur que la vanne principale, les modèles SV à vidange interne fonctionnent correctement. Lorsque la vidange pilote doit être acheminée séparément, peut-être pour garantir que la pression du réservoir n'interfère pas avec le fonctionnement de la veilleuse, l'orifice de vidange externe Y sur les modèles SL à clapet anti-retour piloté offre la flexibilité nécessaire.

Les contraintes d'espace d'installation affectent la sélection du style de montage. Le montage sur embase offre l'installation la plus compacte lorsque vous pouvez concevoir un collecteur pour accueillir plusieurs vannes. Les connexions filetées offrent une flexibilité pour les applications de modernisation ou les bancs d'essai où la fabrication de collecteurs n'est pas pratique. Mesurez soigneusement l’espace disponible et examinez les dessins dimensionnels avant de vous engager dans une configuration de montage particulière.

Conclusion

Le clapet anti-retour piloté SL remplit un rôle spécifique mais important dans les systèmes hydrauliques nécessitant un maintien de charge télécommandé et sans fuite. Sa configuration de drain externe offre une flexibilité de conception que les modèles SV standard ne peuvent égaler, particulièrement utile dans les circuits complexes où le routage de la pression pilote est important. Comprendre à la fois les capacités et les limites de ces vannes aide les ingénieurs à prendre des décisions éclairées sur le moment de les utiliser et sur la manière de les entretenir correctement.

Pour les applications de charge statique dans l'automatisation industrielle, les équipements mobiles et les systèmes critiques pour la sécurité, la technologie de clapet anti-retour piloté SL offre des performances fiables que les alternatives plus simples ne peuvent égaler. Les exigences de coût et de maintenance plus élevées sont justifiées lorsque l’absence de fuite et le contrôle à distance sont essentiels. Les applications moins exigeantes fonctionnent souvent bien avec des clapets anti-retour à action directe ou d'autres solutions plus simples à moindre coût.

Une sélection appropriée nécessite d'adapter les spécifications de la vanne aux exigences réelles du système, en tenant compte de la taille nominale, des pressions nominales, des matériaux des joints et de la configuration de montage. La documentation technique détaillée de Bosch Rexroth, y compris le catalogue RE 21482, fournit les données nécessaires pour un dimensionnement précis des vannes. Des fournisseurs comme Hyquip et Leader Hydraulics peuvent fournir une assistance aux applications et des tarifs pour des modèles spécifiques.

Les programmes de maintenance qui mettent l'accent sur le contrôle de la contamination et l'inspection régulière assurent le fonctionnement fiable des systèmes SL à clapet anti-retour piloté pendant dix ans ou plus. Lorsque des problèmes surviennent, un dépannage systématique identifie généralement les causes réparables comme le blocage de la ligne pilote ou l'usure des joints. Comprendre le fonctionnement interne de ces vannes rend le dépannage beaucoup plus efficace.

À mesure que la technologie hydraulique évolue vers une plus grande intégration avec les commandes électroniques et une efficacité énergétique améliorée, les conceptions de clapets anti-retour pilotés SL continueront de s'adapter pour répondre aux nouvelles exigences. Le principe de fonctionnement fondamental – utiliser la pression pilote pour libérer mécaniquement un clapet scellé – reste valable et servira probablement les systèmes hydrauliques pendant de nombreuses décennies à venir. Les ingénieurs qui comprennent parfaitement ces vannes peuvent concevoir de meilleurs systèmes et résoudre les problèmes plus efficacement.